1

Изобретение относится к области механической обработки и может быть использовано для абразивно-алмазной доводки точных плоских поверхностей у разнообразных деталей.

Известен плоскодоводочный станок со сложным колебательным движением притира, получающим его от взаимноперпендикулярных шатунов, которые имеют различные частоты колебаний.

Однако конструктивная сложность привода станка вследствие перпендикулярного расположения шатунов требует увеличения габаритов станка и установки механизма двойного шарнирного параллелограмма для направления притирочной плиты. С увеличением диаметра плиты станок становится громоздким, что ограничивает возможность его применения для обработки крупногабаритных деталей.

Цель изобретения - возможность обработки крупногабаритных деталей.

Это достигается тем, что приводные шатуны расположены не перпендикулярно, а параллельно, чем достигается выполнение ими двойной функции: сообщение плите продольного колебательного движения и удержание плиты от поворота, т. е. обеспечение чисто поступательного движения с равными мгновенными скоростями и путями трения всех участков рабочей поверхпости. Поперечные же колебания плите сообщает кулиса, продольно расположенная к шатунам. Это освобождает станок от необходимости установки двойного шарнирного параллелограмма, либо иного механизма для направления плиты, п. кроме того, позволяет уменьшить ширину станка до размера доводочной плиты.

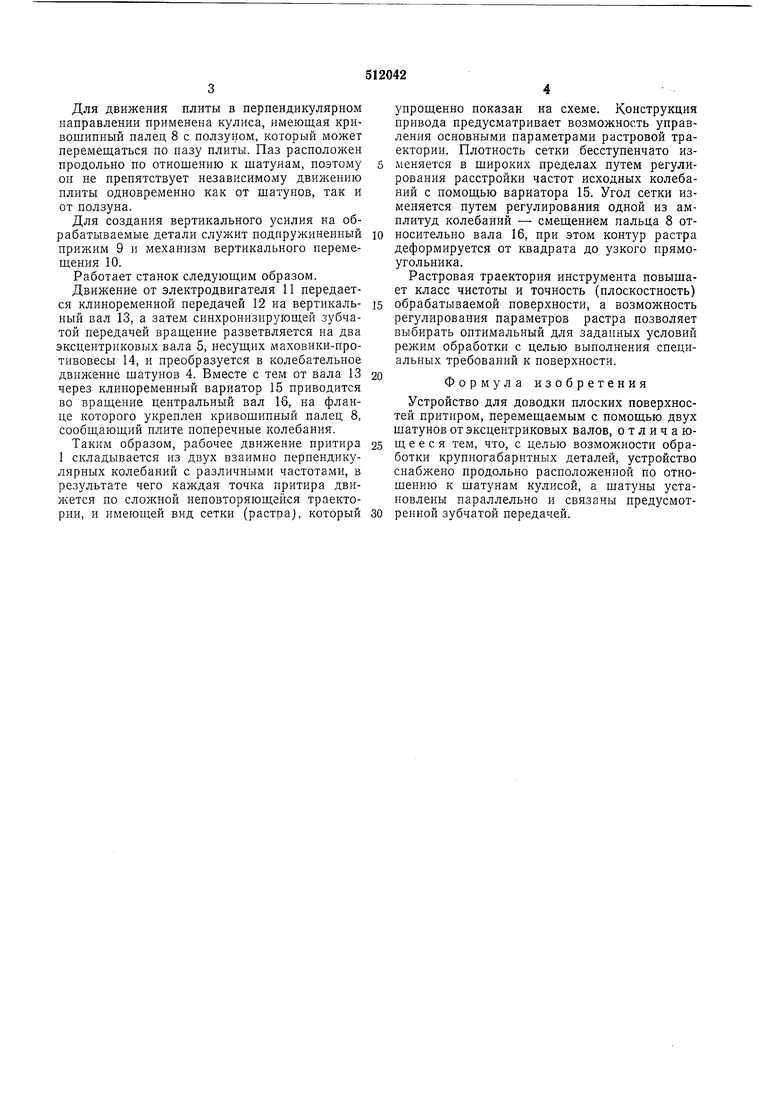

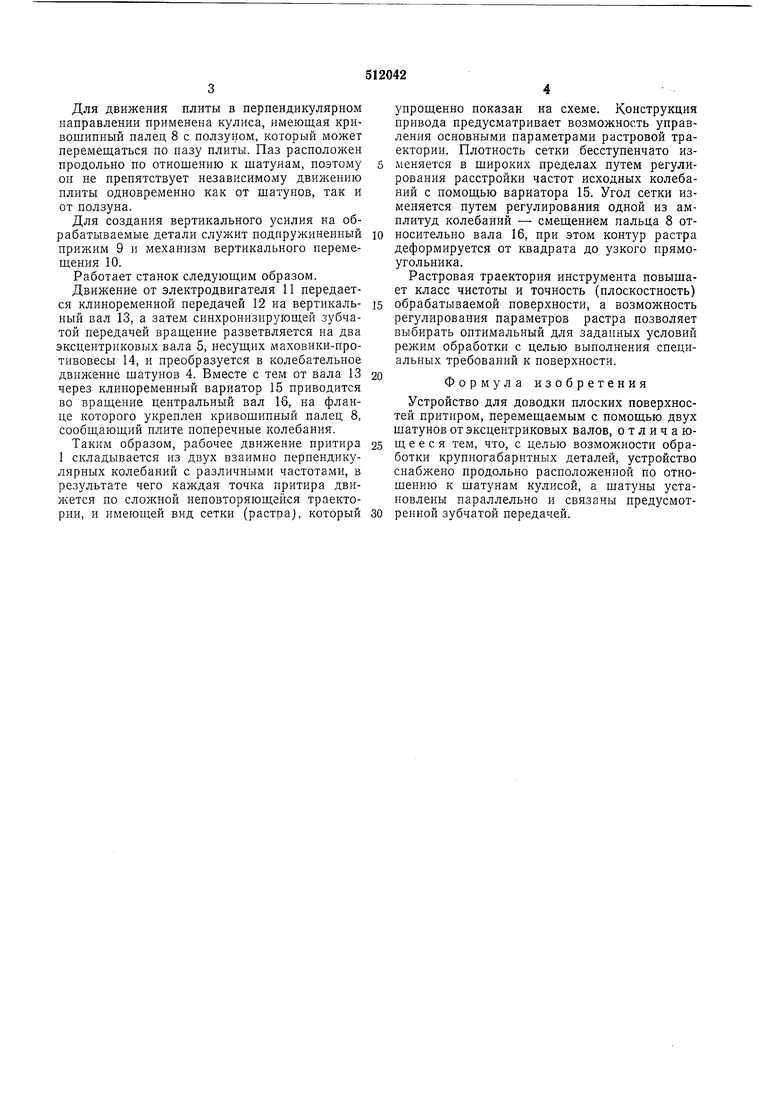

На чертеже представлена кинематическая схема станка.

Доводочная плита (нритир) I расположена на шариковой опоре 2, выполненной в виде трех отдельных самоустанавливающихся на сферических подпятниках плоских площадок с пелью равномерного распределения нагрузки на все шарики. Через пальцы 3 плита соединена парой шатунов 4 с эксцентриковыми валами 5, которые кинематически связаны между собой одинаковыми зубчатыми колесами 6, сцепленными с ведущей щестерней 7 таким образом, что верщины обоих эксцентриков при их вращении направлены в одну сторону одна относительно другой. В результате шатуны 4 соверщают синхронные и синфазные колебания с одинаковой частотой, оставаясь параллельными между собой, вследствие чего плита I движется поступательно с равными мгновенными скоростями по всей поверхности. Это повыщает равномерность износа притира и точность обработки.

Для движения плиты в перпендикулярном направлении применена кулиса, имеющая кривошипный палец 8 с ползуном, который может перемещаться по пазу плиты. Паз расположен продольно по отношению к шатунам, поэтому он не препятствует независимому движению плиты одновременно как от щатунов, так и от ползуна.

Для создания вертикального усилия на обрабатываемые детали служит подпружиненный прижим 9 и механизм вертикального перемещения 10.

Работает станок следующим образом.

Движение от электродвигателя 11 передается клиноременной передачей 12 на вертикальный вал 13, а затем синхронизирующей зубчатой передачей вращение разветвляется на два эксцентриковых вала 5, несущих маховики-противовесы 14, и преобразуется в колебательное двил ;ение шатунов 4. Вместе с тем от вала 13 через клиноременный вариатор 15 приводится во вращение центральный вал 16, на фланце которого укреплен кривошипный палец 8, сообщающий плите поперечные колебания.

Таким образом, рабочее движение притира 1 складывается из двух взаимно перпендикулярных колебаний с различными частотами, в результате чего каждая точка притира движется по сложной неповторяющейся траектории, и имеющей вид сетки (растра), который

упрощенно показан на схеме. Конструкция привода предусматривает возможность управления основными параметрами растровой траектории. Плотность сетки бесступенчато изменяется в широких пределах путем регулирования расстройки частот исходных колебаний с помощью вариатора 15. Угол сетки изменяется путем регулирования одной из амплитуд колебаний - смещением пальца 8 относительно вала 16, при этом контур растра деформируется от квадрата до узкого прямоугольника.

Растровая траектория инструмента повышает класс чистоты и точность (плоскостность) обрабатываемой поверхности, а возможность регулирования параметров растра позволяет выбирать оптимальный для заданных условий режим обработки с целью выполнения специальных требований к поверхности.

Формула изобретения

Устройство для доводки плоских поверхностей притиром, перемещаемым с помощью двух шатунов от эксцентриковых валов, отличающееся тем, что, с целью возможности обработки крупногабаритных деталей, устройство снабжено продольно расположенной по отношению к щатунам кулисой, а щатуны установлены параллельно и связаны предусмотренной зубчатой передачей.

f

г 1E ;FPiт fc S.;

J |o|oj-

J

ML-4

PLjUbHenS i .

.. I n. .и, ... . , . .-.,.

-ItxiCT,

V-Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Плоскодоводочный станок | 1984 |

|

SU1230806A1 |

| Плоскодоводочный станок | 1982 |

|

SU1139617A1 |

| Плоскодоводочный станок | 1981 |

|

SU990481A2 |

| Станок Некрасова для доводки концевых мер | 1981 |

|

SU1034882A1 |

| ПЛОСКОДОВОДОЧНЫЙ СТАНОК | 1971 |

|

SU308858A1 |

| Устройство для доводки плоских поверхностей | 1982 |

|

SU1027017A2 |

| Устройство для доводки параллельных торцов | 1984 |

|

SU1192950A1 |

| МНОГОМЕСТНЫЙ СТАНОК ДЛЯ ПЛОСКОПАРАЛЛЕЛЬНОЙ ДОВОДКИ | 1994 |

|

RU2071905C1 |

| Плоскодоводочный станок | 1971 |

|

SU499099A2 |

| Устройство для двусторонней доводки деталей | 1990 |

|

SU1756123A1 |

Авторы

Даты

1976-04-30—Публикация

1972-07-04—Подача