Способы получения пенопластов из фенольно-формальдегидной смолы резольного типа, модифицированной каучуком, известны.

Однако при этом продукт имеет недостаточные термостойкость и диэлектрическую стойкость .

Предлагаемый способ получения пенопластов отличается от известных тем, что в качестве смолы для вспенивания применяют твердую меламипо-формальдегидную смолу резольного типа и продукты ее совмещения с акрилонитрильными каучуками.

Благодаря этому повышаются термостойкость и диэлектрические свойства продукта.

Сущность предлагаемого способа состоит в том, что пенопласты на основе меламино-формальдегидных смол и продуктов их совмещения с нитрильными каучуками получаются по беспрессовой технологии (исходные компоненты способны вспениваться непосредственно в замкнутых объемах при нагреве) и могут использоваться в качестве пенозалолнителей изделий двух-, трех- и многослойных конструкций силового, теплоизоляционного и радиотехнического назначения.

Пример 1. Изготовление пенопласта на основе твердой меламино-формальдегидной смолы.

В качестве исходных продуктов для получения пенопласта берется твердая меламино-формальдегидная смола резольного типа (№ 76 и др.) и газообразователь типа порофора «ЧХЗ, 18, 5 ДАВ и др. При получении пенопласта с 0,15-0,25 г/см берут на 100 вес. ч. меламиноформальдегпдной смолы 1 вес. ч. порофора ЧХЗ. Оба порошкообразных компонента смешиваются в шаровой мельнице или в другом типе смесителя. Готовая смесь загружается в ограничительные формы или в полый объем изделия, подлежащего заполнению. После этого порошкообразная композиция, загруженная в ограничительные формы, подвергается тер№ I4920a,,,.,,.« - 2 мической обработке по с хедующему режиму: повышение температуры до 100°,.Ёыдержка, при.100 в течение 2 час, повышение температуры до 200° и выдержка при этой температуре в течение 2 час.

В случ..ае получения изделий с пенозаполнителем, прочно связанным со стенками, применяются специальные методы подготовки внутренней поверхности изделия, непосредственно контактирующейся с пенозаполнителем. Внутренняя поверхность зачищается плкуркой, обезжиривается и затем покрывается адгезионным подслоем. В качестве последнего могут использоваться клеи типа ВК-32-200, ВС-10Т и другие.

Кроме того, для лучшего сцепления пенопласта с металлической поверхностью, на последнюю наносятся сетчатые материалы (тканые и металлические), закрепляемые на рабочей поверхности при помощи клеев или механическим способом.

В результате получаются образцы пенопласта, отличающиеся белым цветом и равномерной мелкопористой структурой. Объемный вес материала зависит от количества газообразователя в композиции и от навески материала, загружаемого в ограничительную форму. Пенопласт можно получить с объемным весом от 0,1 до 0,5 г/см.

Количество газообразователя соответственно составит 2-0,5 вес- ч. к весу смолы.

Пример 2. Изготовление пенопласта на основе продукта совмещения меламино-формальдегидной смолы с высокополимерными эластомерами, содержащими нитрильные группы (нитрильные каучуки).

С целью придания меламино-формальдегидным пенопластам повышенных упругих свойств в рецептуру исходной композиции вводятся нитрильные каучуки (СКН-18, СКН-26, СКН-40) и сополимеры хлоросодержащих нитрильных каучуков (марки АИ, Аш и др.) в количестве 10, 20, 30, 40 вес. ч. и т. д. к весу смолы.

Для получения Пенопласта с объемным весом 0,2 г/см рецептура исходной композиции следующая; на 100 вес. ч. меламино-формальдегидной смолы берется 20 вес. ч. каучука СКН-40, 3 вес. ч. газообразователя-порофора ЧХЗ и 2 вес. ч- антиадгезионной (относительно вальцов) смазки - стеарата кальция. Порошкообразные компоненты, т. е. смола, порофор ЧХЗ, стеарат кальция смешиваются в шаровой мельнице.

К предварительно развальцованному на холоду каучуку прибавляется смесь порошкообразных ингредиентов.

Вальцевание всей смеси производят в течение 15-20 мин приохлаждении, не допуская разогрева смеси (за счет внутреннего трения) выше 40-60°. Полученная пленка измельчается до порошкообразного состояния в шаровой мельнице либо в другом аналогичном аппарате в течение 10-12 час до такой тонины помола, чтобы порошок проходил через сито N° 1,6.

Готовая порошкообразная композиция загружается в ограничительные формы и подвергается термической обработке по режиму, приведенному в примере 1. Объемный вес полученного пенопласта зависит от процентного содержания газообразователя и от количества загружаемой в ограничительные формы исходной композиции и может иметь значения Y 0,1-0,5 г/слг Количество газообразователя соответственно равно 5-1 вес. ч. к весу смолы.

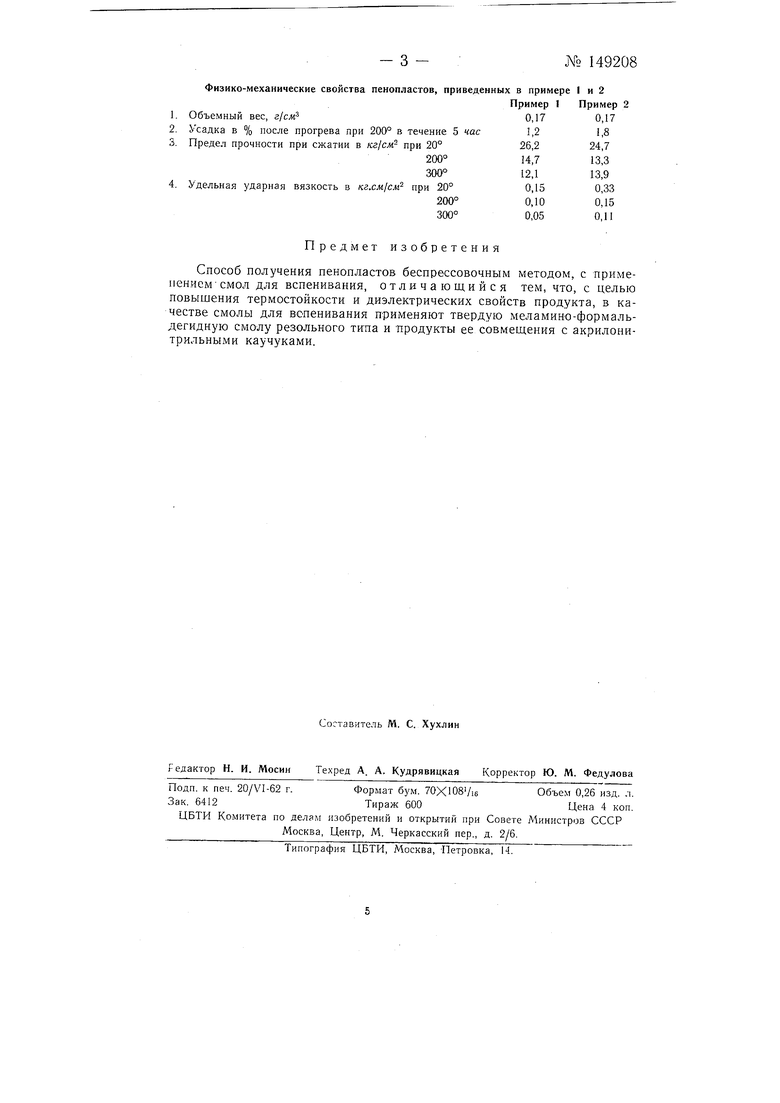

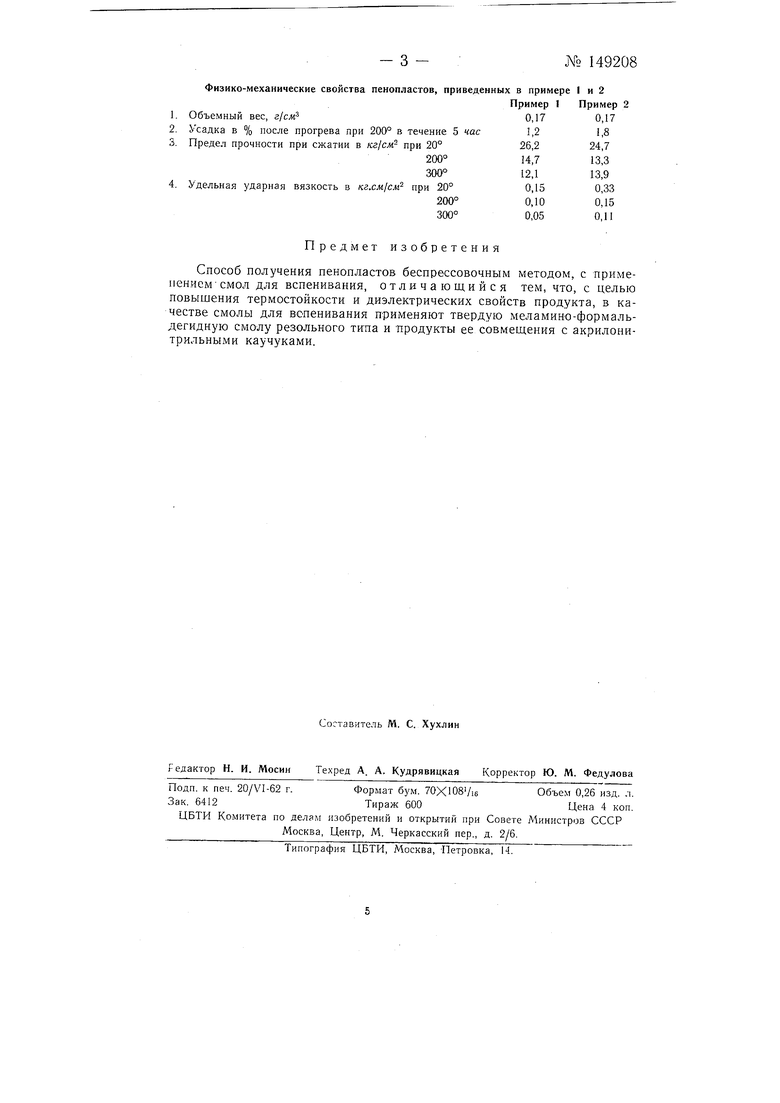

Физико-механические свойства пенопластов, приведенных в примере I и 2

1.Объемный вес, BJCH

2.Усадка в % после прогрева при 200° в течение 5 час

3.Предел прочности при сжатии в кг/см- при 20°

4.Удельная ударная вязкость в кг.см/см при 20°

Предмет изобретения

Способ получения пенопластов беспрессовочным методом, с применением-смол для вспенивания, отличающийся тем, что, с целью повынления термостойкости и диэлектрических свойств продукта, в качестве смолы для вспенивания применяют твердую меламико-формальдегидную смолу резольного типа и продукты ее совмещения с акрилонитрильными каучуками.

200° 300°

200° 300°

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСПЕНИВАЮЩАЯСЯ ПЛЕНОЧНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2034891C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 2011 |

|

RU2477734C1 |

| Способ получения высокопрочных и термостойких пенопластов | 2020 |

|

RU2772385C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2628784C1 |

| Композиция для изготовления древесноволокнистых плит | 1974 |

|

SU491481A1 |

| КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 2006 |

|

RU2323235C1 |

| Композиция для получения фенолформальдегидного пенопласта | 1980 |

|

SU896009A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 2001 |

|

RU2213752C2 |

| Порошковая композиция для получения высокопрочных и термостойких пенопластов | 2020 |

|

RU2748438C1 |

| Композиция для получения пенопласта | 1980 |

|

SU933671A1 |

Авторы

Даты

1962-01-01—Публикация

1961-03-02—Подача