Изобретение относится к материаловедению, может быть использовано при исследовании физико-механических свойств материалов методом микрорезания и предназначается для испытания неоднородных материалов по глубине от поверхности, имеющих покрытия типа наплавки или диффузионного насыщения.

Цель изобретения - повышение точности за счет снижения влияния стружки материала, образованной в процессе царапания.

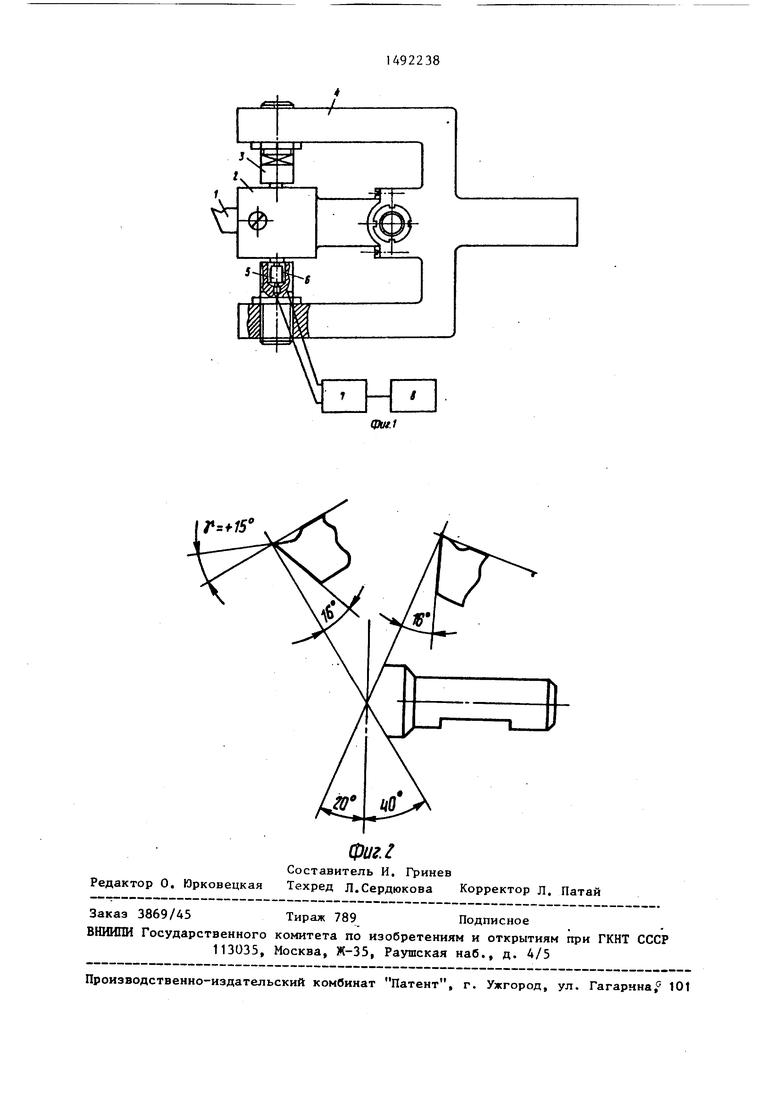

На фиг. I показано устройство, общий вид; на фиг. 2 - геометрические параметры резца.

Устройство содержит резец I, установленный в державке 2 с возможностью перемещения в направлении действия силы резанця.посредством поджимного

болта 3, соединенного с корпусом 4. В глухих отверстиях поджимных болтов установлены упругие элементы 5, на которые наклеены датчики 6 измерения деформации, соединенные с «усилителем 7 и регистрирующим устройством 8.

Устройство работает следующим образом.

Устанавливают косой шлиф в зажимное устройство и приводят в движение резец 1, установленный в державке 2,. Под действием силы резания упругие элементы 5 передают силу резания на датчики 6 измерения деформации. Поджимные болты 3 устраняют зазоры в соединениях и создают предварительный натяг крепления упругих элементов 5, обеспечивая необходимую жесткость соединения резец - державка - упругий элемент - поджимной стержень 4 СО N9 tsD

00 00

корпус. Стружка, образованная резцом, удаляется из зоны касания шлифа за счет формы резца.

Пример . Исследовалось покры- тие,наплавленное проволокой Нп ЗОХГСА диаметром 1,6 мм в среде СО на сталь 40Х. Наплавка проведена электродуговым способом 3 два слоя. Общая толщина наплавленного слоя 2,0-2,5 мм. Путем шлифования и полирования подготовлен косой пшиф, позволяющий растянуть покрытие на длине 200 мм. Затем выделено пять мерных участков протяженностью по 40 мм. Выделенные мерные участки расположены: I участок - 0-0,5 мм от поверхности, II - .0,5-1,0 мм, III - 1,0-1,5 мм, IV - 1,5-2,0 мм, V - 2,0-2,5 мм. Резание поверхности шлифа осуществлялось резцом из сверхтвердого гексанита-Р (геометрические параметры резца: , Ц), 20 с,(,16°, у +15°, ) по траектории, проходившей через пять указанных мерных участков. По осциллограмме колебаний силы резания установлено, что диапазон изменения колебаний силы резания каждо- . го из пяти мерных участков составляет соответственно 1,3; 2,5; 1,6; 8,0 и 4,8 Н. Второй и четвертый мерные участки выделяются из общего монотонного увеличения диапазона изменения колебаний силы резания, что со

I и III участкоэ), а в четвертом участке - поры. Этим обусловлено немонотонное изменение физико-механических свойств по мере углубле1 ия в наплавленный металл, оцененное по колебаниям резания.

Испытания образцов со слоем описанного строения показали, что при трении со смазкой и присутствующим в ней абразивом минимальная интенсивность изнашивания достигается в первой зоне, что позволяет рекомендовать величину технологического припуска для финишной обработки не более 0,20-0,25 мм, т.е. чтобы вторая зона осталась скрытой в наплавленном слое.

Установив предложенным способом физико-механические Свойства материала по глубине приповерхностного слоя, можно судить о его сопротивлении изнашиванию в процессе последовательного износа поверхности без проредения длительных испытаний износостойкости .

Формула изобретения

Устройство для оценки изменения физико-механических свойств материала, содержащее резец для нанесения царапины на поверхности шлифа материала и регистратор триботехнических

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ В ПРОЦЕССЕ АВТОМАТИЧЕСКОЙ НАПЛАВКИ | 1994 |

|

RU2078656C1 |

| Способ механической обработки деталей в процессе автоматической наплавки | 1990 |

|

SU1764882A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ В ПРОЦЕССЕ АВТОМАТИЧЕСКОЙ НАПЛАВКИ | 2004 |

|

RU2271897C2 |

| Способ наплавления твердого слоя на мягкие металлы | 1936 |

|

SU55528A1 |

| Способ чистовой обработки и резец для его осуществления | 1990 |

|

SU1756018A1 |

| Способ определения обрабатываемости металлов резанием | 1986 |

|

SU1510983A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

| Вибрационный резец для обработки железнодорожных колесных пар и режущая пластина | 2018 |

|

RU2715923C1 |

| СПОСОБ РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫХ РАБОТ ЦАПФ МЕЛЬНИЦ | 2022 |

|

RU2788040C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1997 |

|

RU2113963C1 |

Изобретение относится к материаловедению, может быть использовано при исследовании физико-механических свойств материалов методом микрорезания и предназначено для испытания неоднородных материалов по глубине, имеющих покрытия типа наплавки или диффузионного насыщения. Цель изобретения - повышение точности за счет устранения стружки материала, образованной в процессе царапания. Устройство включает держатель образца, выполненого в виде шлифа, резец с положительным передним углом и устройство для контроля силы царапания. По изменению силы царапания резца по поверхности шлифа судят о физико -механических свойствах материала шлифа.

ответствует ч немонотонному изменению 35 характеристик, связанный с резцом, физико-механических свойств по глубине наплавленного металла.

Металлографический анализ пяти указанных мерных участков показал, что во втором мерном участке при- 40 сутствуют микротрещины (в отличие от

отличающееся тем,что, с целью повышения точности за счет снижения влияния стружки материала, образованной в процессе царапания, резец выполнен с положительным передним углом.

характеристик, связанный с резцом,

отличающееся тем,что, с целью повышения точности за счет снижения влияния стружки материала, образованной в процессе царапания, резец выполнен с положительным передним углом.

/

| Способ оценки изменения физико-механических свойств материала по глубине приповерхностного слоя | 1981 |

|

SU1188579A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-07-07—Публикация

1987-06-15—Подача