Изобретение относится к химической и рудной электротермии, конкретно к эксплуатации руднотермических печей с полыми электродами для вьтлавки ферросилиция, монокорунда, электротермической переработки фосфогипса.

Цель изобретения - снижение удельного расхода электрода и энергетических затрат.

В полость электродов вводят дополнительно к инертному газу серу в количестве 1,2-4,0% от массы проплавляемой шихты или пирит.

В результате введения в полость электрода серосодержащего материала вокруг электрода создается серосодержащая газовая среда, инертная по отношению к материалу электрода и с высокой плотностью паров относительно других газовых сред.

Высокая плотность устойчивость защитному слою паров серы у торца электрода, тогда как подача в эту зону СН, СО или азота приводит к быстрому удалению их в верхние зоны печи.

В качестве источника паров серы используют элементарную серу, испаряющуюся в зоне высоких температур, или пирит, который в зоне высоких температур диссоциирует по реакции

2FeS - 2FeS + S .

Испарение серы в дуге приводит к поглощению тепла и снижению температуры подэлектродного пространства, т.е. к снижению диспергирующего действия дуги. Часть паров серы, окис- лякяцаяся до 80 с вьщелением тепла.

4 Ф Ю

4

00 00

а также пирит, попавший в расплав и снижающий его температуру плавления, приводят ,к сокращению удельного расхода электроэнергии. Пары серы защищают материал электрода от химического воздействия атмосферы печи, особенно от воздействия окислителей

О

2

СО и SOj, Отходящие газы электКоличество проплавленной шихты 1 кг; расход электрода 35,0 г; расх электроэнергии 1,75 кВтч; расход се ры 40,0 г. Удельные расходы на 1 т серной кислоты снижаются: электрода

15

ропечей либо тщательно очищаются, ли- д на 13,6%; электроэнергии на 15,0%. бо при значительных концентрациях SOj перерабатываются на серную кислоту, т.е. создание серосодержащей газовой фазы вокруг электрода не соз дае дополнительных экологических трудностей.

Оптимальной является добавка серь в коли 1естве 1,2-4,0 мае.% от проплавляемой шихты. Увеличение массы добавки cBbmie 4,0 мае.% нерентабельно, так как не приводит к снижению расхода электрода. Снижение расхода элек- |Троэнергии обусловлено сгоранием паров серы с вьделением тепла в верхних зонах печи.

20

25

Пример З.В процессе плавк через полый электрод в токе азота п дают пирит.

Количество проплавленной шихты 1 кг; расход электрода 22,6 г; расход электроэнергии 1,62 кВтч; расхо пирита 75,0 г. Удельные расходы на 1 т серной кислоты снижаются; элект рода на 44,19%; электроэнергии на .

Пример 4. Плавка ферросили . В электродуговую печь засыпают шихту состава кварцит, кокс и желез ная стружка в соотношении 2:1:1. В процессе плавления через полый элек трод продуваютазот.

Расход серы менее 1,2 мас.% не , обеспечивает снижения удельного расхода электрода относительно известного способа. Эти выводы сделаны на основании экспериментальной проверки г редлагаемого способа, которую осуществляют в дуговой печи мощность 10 кВт с одним полым электродом.

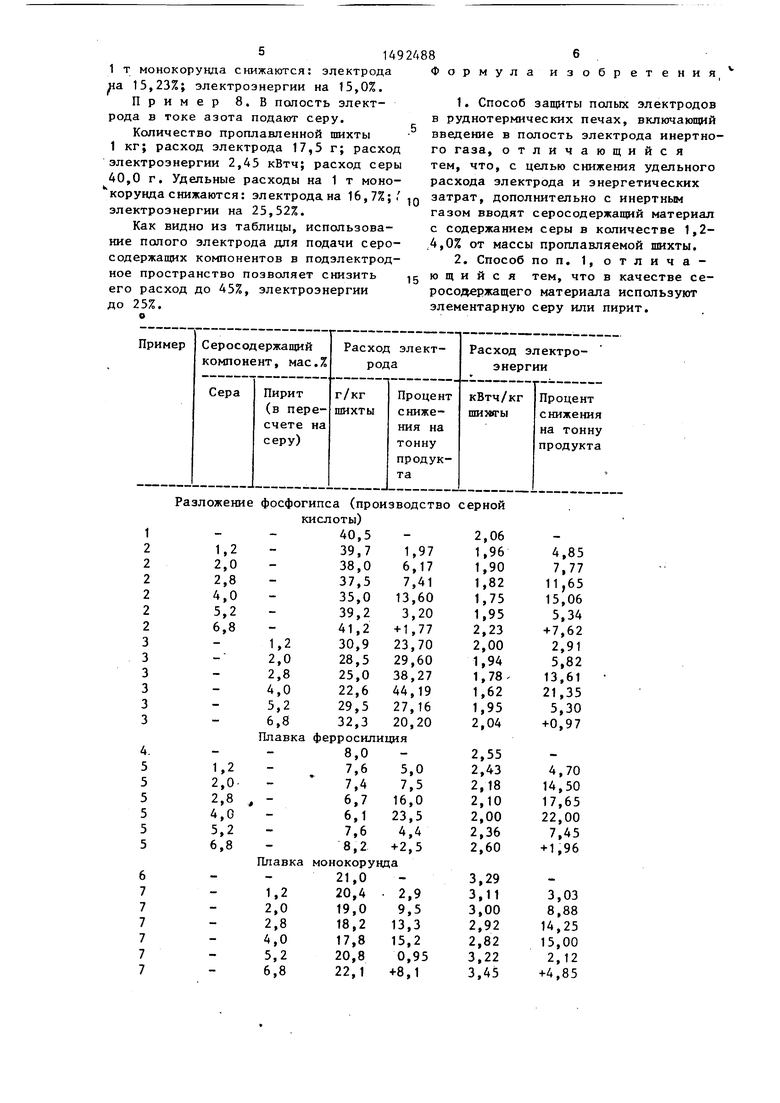

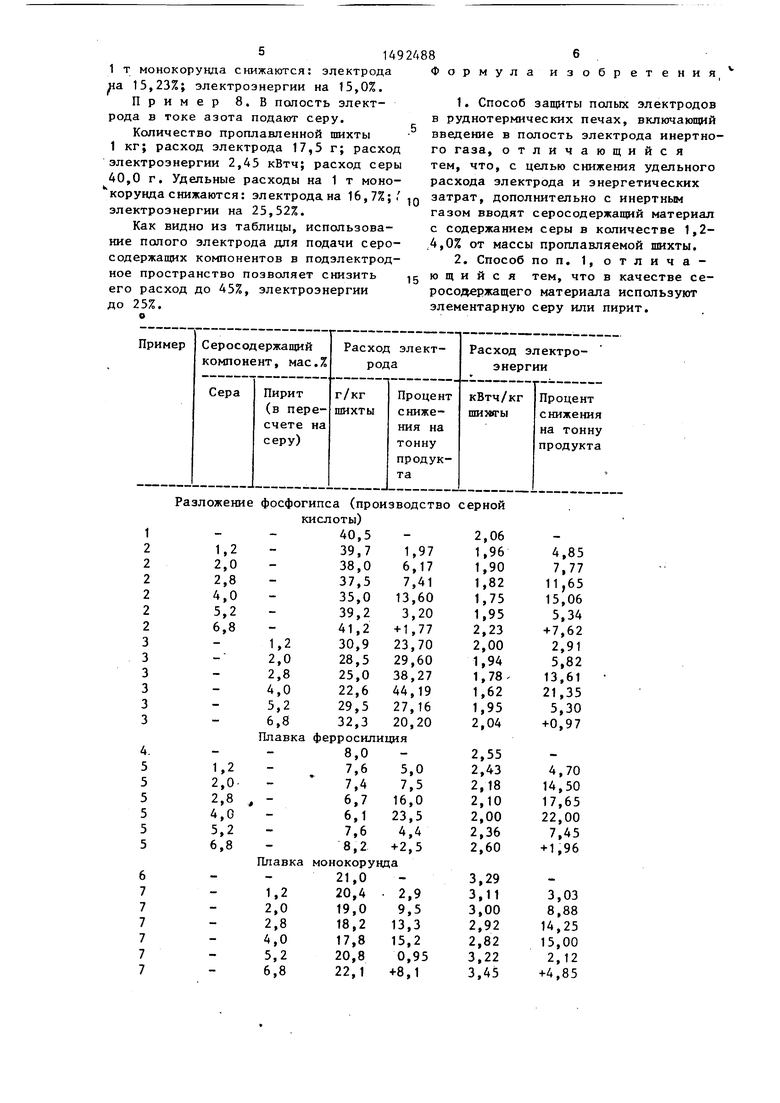

Серосодержащие материалы в токе азота подаются в печь сквозь полость в электроде непрерывно в соответствии с массой проплавляемой шихты. Соотнощение серы (пирита) и газа обусловлено равномерной и непрерывной подачей вместе с газом, оптимальный расход которого составляет 7,5 л/мин. Продуктами плавки являются шлак, содержащий силикаты кальция - сырье для производства птако- портландцемента и сернистый газ - сырье для производства серной кислоты. Примеры опьп ных плавок представлены в таблице.

Пример 1. В ходе плавки шихты через полость электрода продувают азот.

Количество проплавленной шихть 1 кг; расход электрода 40,5 г; расхо электроэнергии 2,06 кВтч. Удельные расходы на 1 т серной кислоты составляют: электрода 70 кг; электроэнергии 1850 кВтч.

2488

Пример 2.В процессе плавки шихты чере-з полый электрод в токе азота вводят серу.

Количество проплавленной шихты 1 кг; расход электрода 35,0 г; расход электроэнергии 1,75 кВтч; расход серы 40,0 г. Удельные расходы на 1 т серной кислоты снижаются: электрода

на 13,6%; электроэнергии на 15,0%.

Пример З.В процессе плавки через полый электрод в токе азота подают пирит.

Количество проплавленной шихты 1 кг; расход электрода 22,6 г; расход электроэнергии 1,62 кВтч; расход пирита 75,0 г. Удельные расходы на 1 т серной кислоты снижаются; электрода на 44,19%; электроэнергии на .

Пример 4. Плавка ферросили- . В электродуговую печь засыпают шихту состава кварцит, кокс и железная стружка в соотношении 2:1:1. В процессе плавления через полый электрод продуваютазот.

Количество проплавленной шихты 1 кг; расход электрода 8,0 г; расход электроэнергии 2,55 кВтч. Удельные расходы на 1 т ферросилиция: электрода 16 кг; электроэнергии 4620 кВтч.

Пример 5. В ходе плавки шихты в полость электрода в токе азота подают серу.

Количество проплавленной шихты 1 кг; расход электрода 6,1 г; расход электроэнергии 2,0 кВтч; расход серы 40,0 г. Удельные расходы на 1 т ферросилиция снижаются: электрода на 23,5%; электроэнергии на 22,0%.

Пример 6. Плавка монокорунда. В электродуговую печь засыпают шихту, состоящую из смеси агломерата, нефтекокса и пирита в соотношении 5:1:1. Плавление шихты осуществляют аналогично примерам 1-5

Количество проплавленной шихты 1 кг; расход электрода 21,0 г; расход электроэнергии 3,29 кВтч. Удельные расходы на 1 т монокорунда: электрода 46 кг; электроэнергии 2940 кВтч.

Пример 7. Часть пирита из шихты в токе азота вводят в расплав по каналу электрода.

Количество проплавленной пихты 1 кг; расход электрода 17,8 г; расход электроэнергии 2,82 кВтч; расход пирита 75,0 г. Удельные расходы на

1 т монокорунда снижаются: электрода на 15,23%; электроэнергии на 15,0%.

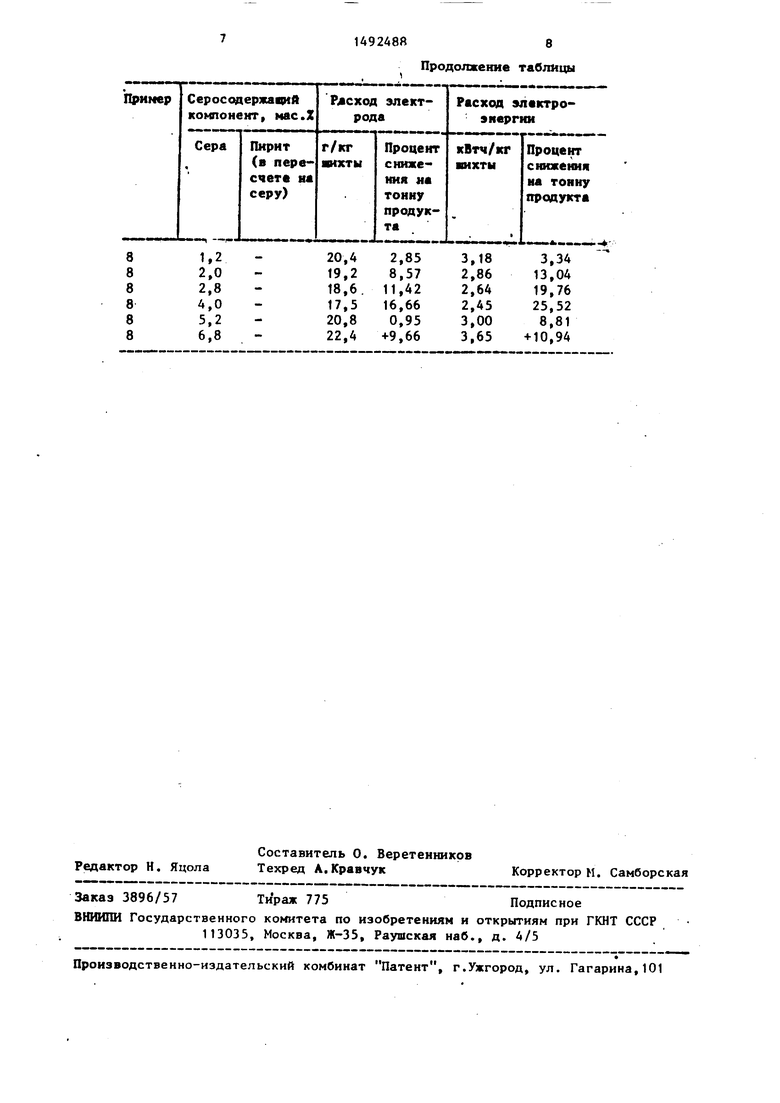

Пример 8.В полость электрода в токе азота подают серу.

Количество проплавленной шихты 1 кг; расход электрода 17,5 г; расход электроэнергии 2,45 кВтч; расход серы 40,0 г. Удельные расходы на 1 т моно- корунда снижаются: электродана 16,7%; электроэнергии на 25,52%.

Как видно из таблицы, использование палого электрода для подачи серосодержащих компонентов в подэлектрод- ное пространство позволяет снизить его расход до 45%, электроэнергии до 25%.

Формула изобретения

1.Способ защиты полых электродов в руднотермических печах, включающий введение в полость электрода инертного газа, отличающийся тем, что, с цепью снижения удельного расхода электрода и энергетических затрат, дополнительно с инертным газом вводят серосодержащий материал с содержанием серы в количестве 1,2- ,4,0% от массы проплавляемой шихты.

2.Способ по п. 1, отличающийся тем, что в качестве серосодержащего материала используют элементарную серу или пирит.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ В ЗАКРЫТЫХ РУДНОТЕРМИЧЕСКИХ ПЕЧАХ | 2019 |

|

RU2714561C1 |

| СПОСОБ ВЫПЛАВКИ КРЕМНИЯ И ФЕРРОСИЛИЦИЯ | 2019 |

|

RU2716906C1 |

| СПОСОБ ПЛАВКИ ТЕХНИЧЕСКОГО КРЕМНИЯ И ВЫСОКОКРЕМНИСТЫХ СОРТОВ ФЕРРОСИЛИЦИЯ | 1994 |

|

RU2086696C1 |

| СПОСОБ ВЫПЛАВКИ ТЕХНИЧЕСКОГО КРЕМНИЯ | 2014 |

|

RU2570153C1 |

| Способ выплавки высококремнистого ферросплава | 1986 |

|

SU1382867A1 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2608936C2 |

| СПОСОБ ПРОИЗВОДСТВА МАЛОФОСФОРИСТОГО УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 1991 |

|

RU2033455C1 |

| Способ получения феррованадия | 1982 |

|

SU1096297A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОЛОВОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2011 |

|

RU2469114C1 |

| Способ выплавки марганцевых ферросплавов | 1988 |

|

SU1657539A1 |

Изобретение относится к химической и рудной электротермии, а именно к эксплуатации руднотермических печей с полыми электродами для выплавки ферросилиция, монокорунда, электротермической переработки фосфогипса. Целью изобретения является снижение удельного расхода электрода и энергетических затрат. В полость электродов в дополнение к инертному газу вводят серу в количестве 1,2-4,0% от массы проплавляемой шихты или пирит. За счет создания вокруг каждого электрода серосодержащей газовой среды, инертной по отношению к материалу электрода, удельный расход электрода уменьшается на 45%, а сгорание серы в объеме шихты позволяет снизить расход электроэнергии на 25%. 1 з.п.ф-лы, 1 табл.

Разложение фосфогипса (производство серной кислоты)

Плавка монокорувда

1,2 2,0 2,8 4,0 5,2 6,8

20,4 19,2 18,6 17,5 20,8 22,4

Продолжение таблицы

Процент снижения на тонну продукта

3,18 2,86 2,64 2,45 3,00 3,65

3,34 13,04 19,76 25,52

8,81 +10,94

Авторы

Даты

1989-07-07—Публикация

1987-01-04—Подача