Нзобре -ение отгос.т-сг к птч Ичнод- ству минеральны.-: удоор;ни11; а J .OH- крет1 0 к пр()п; П Д1:тг у азотсодержаи их .-:ний,, Г1:акулироланиьг- р:ристал - л i за дней калсл -. racirnana я ;к 1 :,:т к о г о АГ. ад л гейт а ,

1К.ль изобретсн г- -- - ч-,( рлл- .одл товарл1.: гранул ча счет предот- врап1ения сллпония и ;.,сформац11И Г р 1:;ул.

П г и м е р. Кристаллизацию у..пелъ расплава аммиачно; селитры проводят J цилиндрическом аппарате из нержавеющей С 1 али диаметром 70 r-iM, высо- ой 500 мм, снабу-.- лгном 4 гекдионнси: pyOaiiKfift для регул ируемог - по высоте обогрева жидкостью, поданаемой мз термостатов, обратным хо.лсдильником

Tina труба в трубе, предохранительным клапаном л мано.етрог-. Вдоль cTf tiKM aiinaj атг. и по его центру ус- таиавдиваю- ио высоте по 3 хтомель- копелевых термопары, си1-нал с которых регистрпрук многоточечным по- гепциометром, и т/гким и разом конт- poj;.4pyioT температуру в разньгх точ- ь:ах объема аппарата. В апдпарат при заливают 1,885-10 н фреона- 11 так, чтобы расстояние до диспер- гатора не прглвьпиало 10-15 , закрывают крьш1ку аппарата со смонтированном на ней плавильником и загруженной в него навеской 50 г , создают в системе (аппарат для регули- ровгп ля - плави.г1ьник) давление, рав4;;г ее оо о о

HOC в данном опыте 6,3 эта, подают силиконовую жидкость из термостата с температурой ITS+I C в рубашку плавильника и воду с температурой 65+1 с в рубашку аппарата для гранулирования. После выхода плавильника и аппарата для гранулирования на заданные температурные режимы расплав аммиачной селитры (с температурой плавления 165°С), перегретый до , диспергируют в течение 15 мин из плавильника через сменное калиброванное сопло с заостренными краями диаметром 1:5 мм, перекрываемое регулируемой по высоте подъема иглой Капли расплава падают в хладагент, кристаллизуются и охлаждаются в нем в процессе осаждения. После окончания процесса гранулирования аппарат охлаждают до 15-20 с, открывают крышку и отделяют гранулы от хладагента. Получают 47 г сферических гранул аммиачной селитры диаметром 3,3±0,2 мм с прочностью на раздавливание 2600± ±300 г/гранулу, определенной на приборе для измерения статической прочности гранул ИПГ-1. Слипшиеся и деформированные гранулы (с отношением большой и малой осей эллипсоида больше 2) отсутствуют,

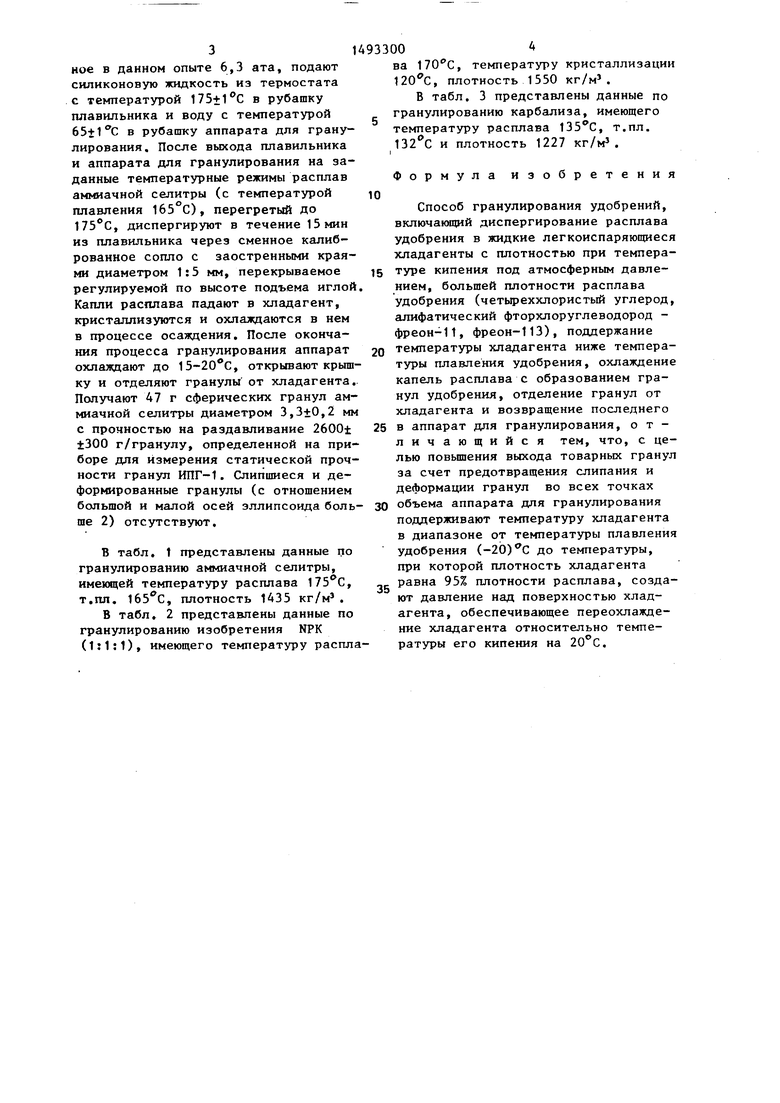

В табл. t представлены данные по гранулированию аммиачной селитры, имеющей температуру расплава , т.пл. , плотность 1А35 кг/м .

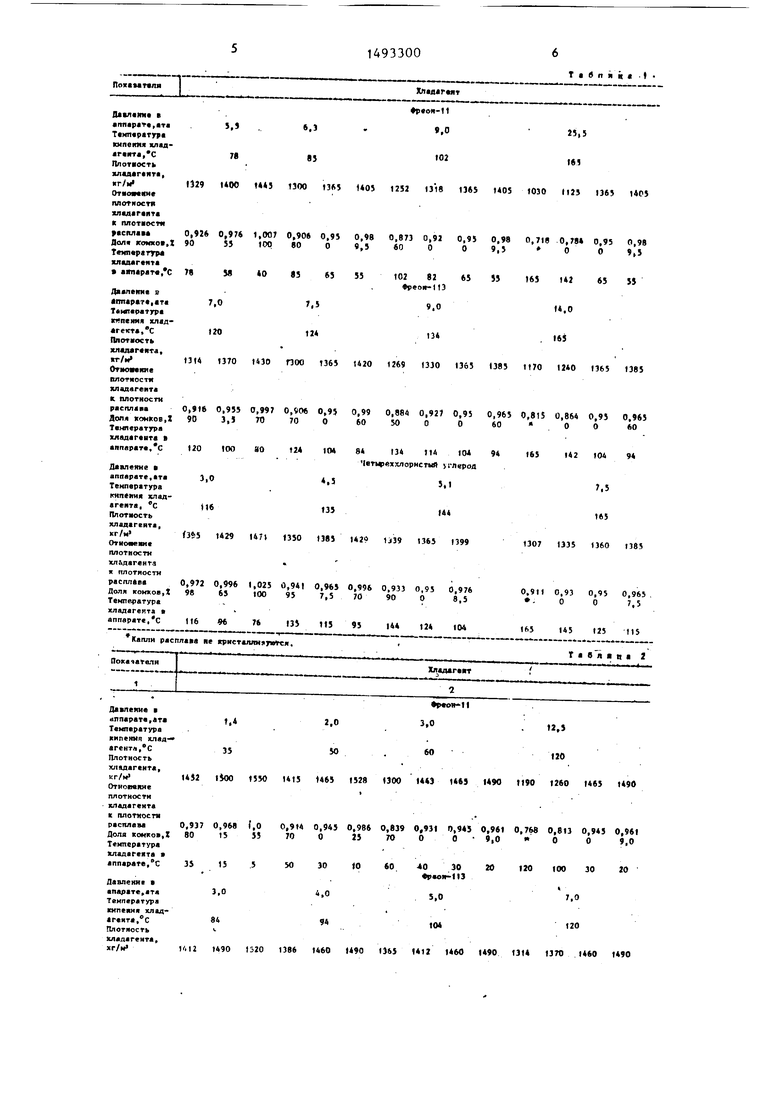

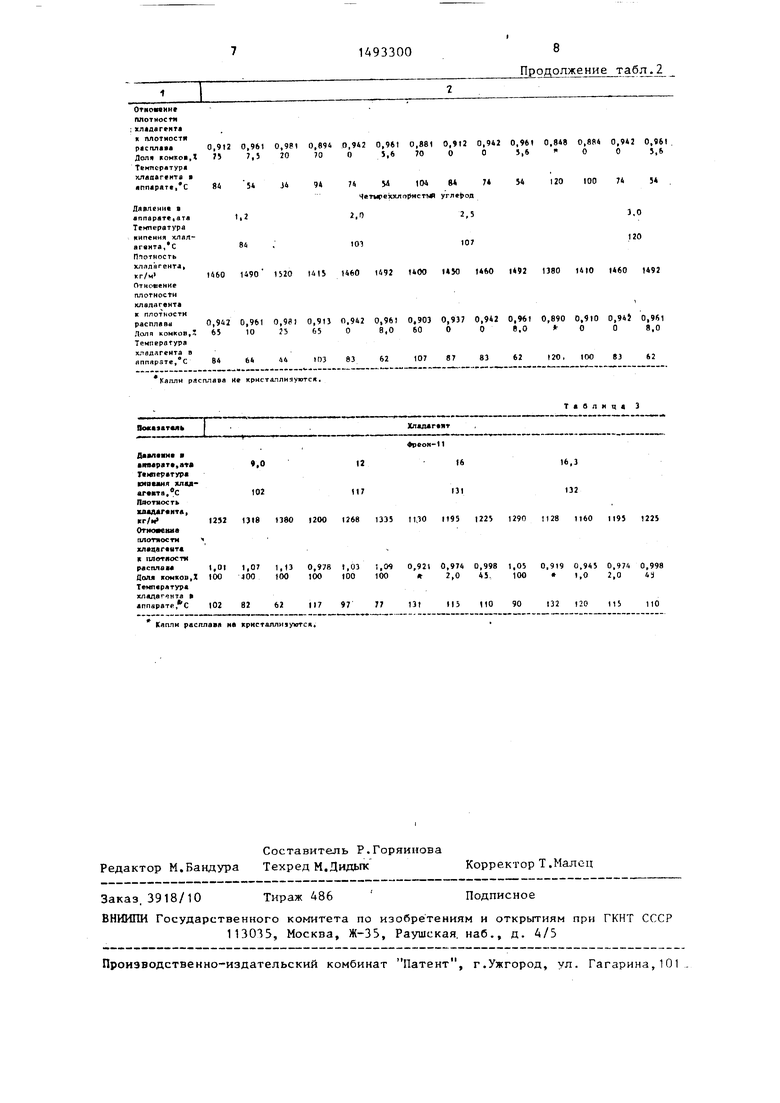

В табл. 2 представлены данные по гранулированию изобретения NPK (1:1:1), имеющего температуру расплава , температуру кристаллизации 120 с, плотность 1550 кг/м .

В табл. 3 представлены данные по гранулированию карбализа, имеющего температуру расплава 135 С, т.пл. и плотность 1227 кг/м .

Формула изобретения

Способ гранулирования удобрений, включающий диспергирование расплава удобрения в жидкие легкоиспаряющиеся хладагенты с плотностью при температуре кипения под атмосферным давлением, большей плотности расплава удобрения (четыреххлористый углерод, алифатический фторхлоруглеводород - фреон-11, фреон-113), поддержание

температуры хладагента ниже температуры плавления удобрения, охлаждение капель расплава с образованием гранул удобрения, отделение гранул от хладагента и возвращение последнего

в аппарат для гранулирования, отличающийся тем, что, с целью повьш1ения выхода товарных гранул за счет предотвращения слипания и деформации гранул во всех точках

объема аппарата для гранулирования поддерживают температуру хладагента в диапазоне от температуры плавления удобрения (-20)с до температуры, при которой плотность хладагента равна 95% плотности расплава, созда

ют давление над поверхностью хладагента, обеспечивающее переохлаждение хладагента относительно температуры его кипения на 20°С.

Тавпяк (

1А933008

Продолжение табл.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гранулирования удобрений | 1986 |

|

SU1493302A1 |

| Способ гранулирования удобрений | 1986 |

|

SU1493301A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 1990 |

|

RU2023709C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕДЛЕННОДЕЙСТВУЮЩЕГО УДОБРЕНИЯ | 2012 |

|

RU2509755C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2016 |

|

RU2640336C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2014 |

|

RU2591947C1 |

| Способ гранулирования минерального удобрения | 1989 |

|

SU1775388A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДЛЕННОДЕЙСТВУЮЩИХ УДОБРЕНИЙ | 1990 |

|

RU2023710C1 |

| Способ получения медленнодействующего удобрения | 1986 |

|

SU1433954A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АЗОТНО-СУЛЬФАТНОГО УДОБРЕНИЯ | 2010 |

|

RU2433984C1 |

Изобретение относится к производству гранулированных минеральных удобрений путем охлаждения капель расплава в потоке жидкого хладагента и позволяет повысить выход товарных гранул за счет предотвращения слипания и деформации гранул. Способ гранулирования удобрений включает диспергирование расплава удобрения в жидкие легкоиспаряющиеся хладагенты (ХА) с плотностью при температуре кипения под атмосферным давлением, большей плотности расплава удобрения (четыреххлористый углерод, алифатические фторхлоруглероды - фреон - 11, фреон - 113), поддержание температуры ниже температуры плавления удобрения, охлаждение капель с образованием гранул (Г), отделение Г от ХА и возвращение ХА в аппарат для гранулирования. Во всех точках объема аппарата для гранулирования поддерживают ХА в диапазоне от температуры плавления удобрения минус 20°С до температуры, при которой плотность ХА равна 95% плотности расплава, и создают давление над поверхностью расплава, обеспечивающее переохлаждение ХА относительно температуры его кипения на 20°С. 3 табл.

Капли рйсгъпава ие кристаллизуются.

т«алнц« 3

Капли расплава ни кристаллияумтсн

| Рамочная антенна | 1925 |

|

SU2409A1 |

Авторы

Даты

1989-07-15—Публикация

1986-08-18—Подача