Изобретение относится к производству минеральных удобрений, а конкретно к производству азотсодержащих удобрений, гранулированных таллиза1Ц1ей капель расплава в потоке жидкого хладагента.

Цель изобретения - повышение выхода товарных гранул за счет предотвращения слипания и деформации гранул.

Пример 1. Кристаллизацию капель расплава аммиачной селитры проводят в вертикальном 1щлиндрическом сосуде диаметром 100 мм, высотой 450 мм, с электрообогреваемым дном, обратным холодильником типа труба в трубе лопастной мешалкой с диаметром лопасти 60 мм, шириной лопасти 10 мм, вращающиейся с регулируемым с помощью вариатора и планетарной передачи числом оборотов и закрепленной на крышке с помощью микрометрических винтов трубки Пито- Прантля, фиксированно перемещающейся в плоскости, перпендикулярной сечению аппарата для гранулирования. В аппарат заливают 1,2-10 ЗмЗ хладагента (СС14) при 20°С. Регулируя мощность электрообогрева, добиваются интенсивности кипения, при которой плотность хладагента, определяемая по расширению слоя в 1,1 раза с помощью шкалы, прикрепленной к стеклу, составляет 90% плотности расплава. Регулируя число оборотов мешалки, обеспечивают скорость вращения хладагента в аппарате 100 об/мин, определяемую по линейной скорости, фиксируемой с помощью трубки Пито-Прант- ля. Расплав аммиачной селитры в ко4

СО

СО со о to

личестве 50

г с т.пл. 165 С, пере- -о,

гретый до 175 С, диспергируют в течение 10 мин из плавильника, имеющего заостренное сопло диаметром 1 мм в кипящий при под атмосферным давлением хладагент (СС). Закристаллизованные гранулы отделяют от хладагента. Получают 48 г сферических гранул следующего грансостава: диаметром 1 мм - 1%; 1-3 мм - 79% 7 3 мм - 20% (слипптеся и деформированные с отношением большой и малой осей эллипсоида больше 2 гранулы) . Прочность гранул -диаметром 2 мм на раздавливание, определенная на приборе для измерения статической прочности гранул ИПГ-1, 1800 + ± 200 г/гранулу,

П р и м е р 2. Кристаллизацию капель расплава аммиачной селитры проводят в вертикальном цилиндрическом аппарате с электрообогревом диаметром 132 мм, высотой 450 мм, вращающемся с регулируемым (с помощью ва- риатбра и планетарной передачи) числом оборотов, измеряемым тахометром с вертикальным-сребренным снаружи трубчатым обратным холодильником - конденсатором, обдуваемым охлаждающим воздухом, и расположенной соосн внутри него трубкой диаметром 5 мм для подпитки аппарата хладагентом. В аппарат запивают 1,5. хладагента, плотность которого, определемая по повышению его слоя (из-за барботажа пузырей пара) в 1,1 раза с помощью шкалы, прикрепленной к стеклу, составляет 90% плотности расплава. Обеспечивают вращение сосуда с числом оборотов 100 об/мин. Расплав аммиачйой селитры в количестве 50 г С т.пл, t65 C, перегретый до 175°С, диспергируют в течени 10 мин из плавильника, имеющего одн заостренное сопло диаметром 1 мм, в кипящий при под атмосферным давлением хладагент (СС1). Закрис- .таллизованные гранулы отделяют от хладагента. Получают 48 г сферических гранул следующего грансостава:

493302-

диаметром 1 мм - 1%; 1-3 мм - 80%; 3 мм - 19% (слипшиеся и деформированные с отношением большой и малой осей эллипсоида больше 2 гранулы). Прочность гранул диаметром 2 мм на раздавливание, определенная на приборе для измерения статической прочности гранул ИПГ-1, 1800±200 г/гра10 нулу.

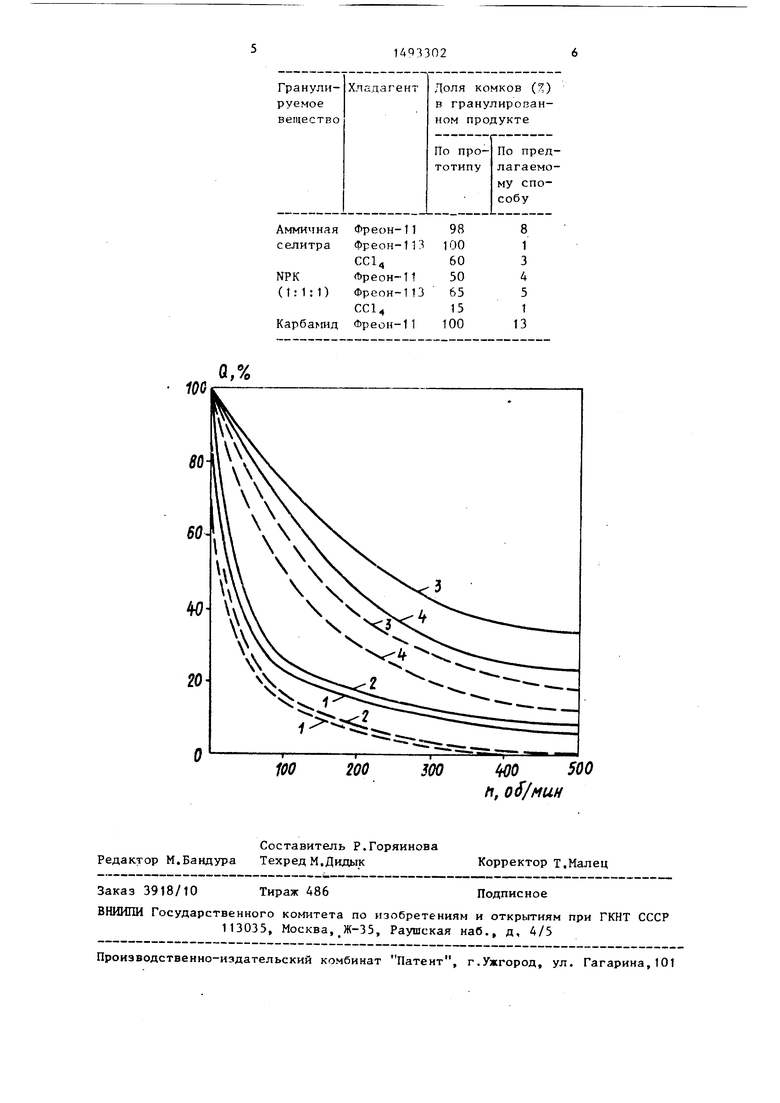

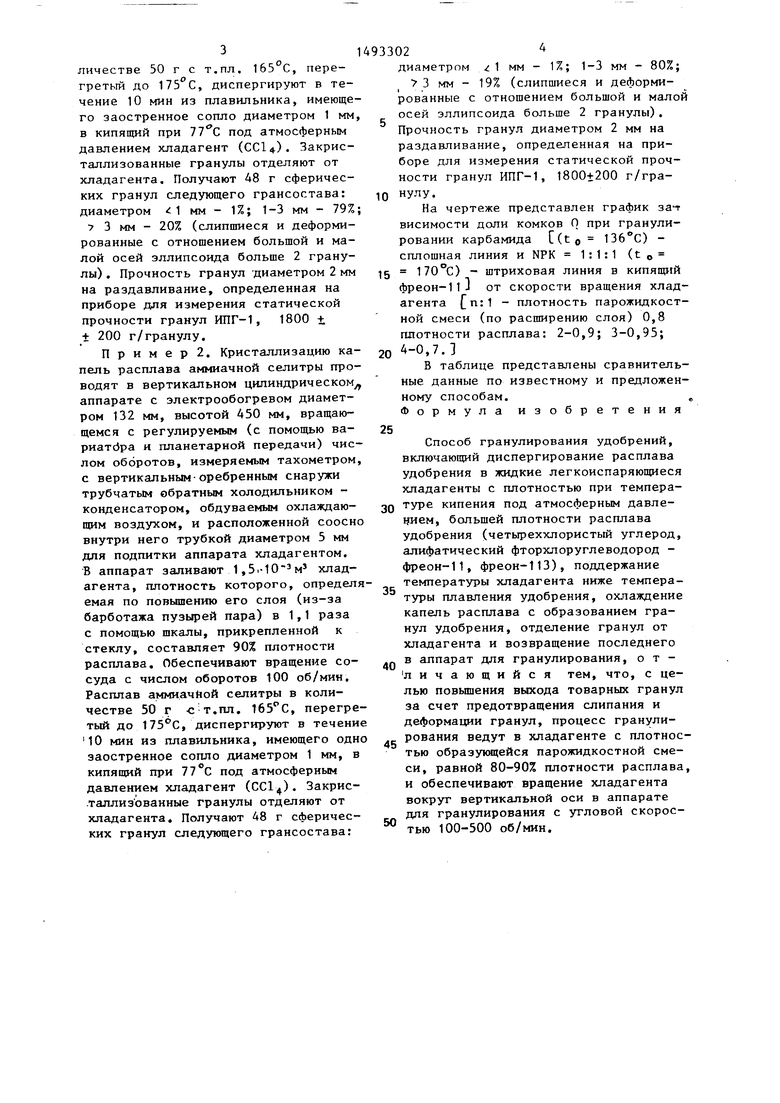

На чертеже представлен график за-г висимости доли комков О при гранулировании карбамида (t ) - сплошная линия и NPK 1:1:1 (t о

15 - 170 С) - штриховая линия в кипящий фреон-llJ от скорости вращения хладагента Ln:1 - плотность парожидкост- ной смеси (по расширению слоя) 0,8 плотности расплава: 2-0,9; 3-0,95;

20 -0,7.1

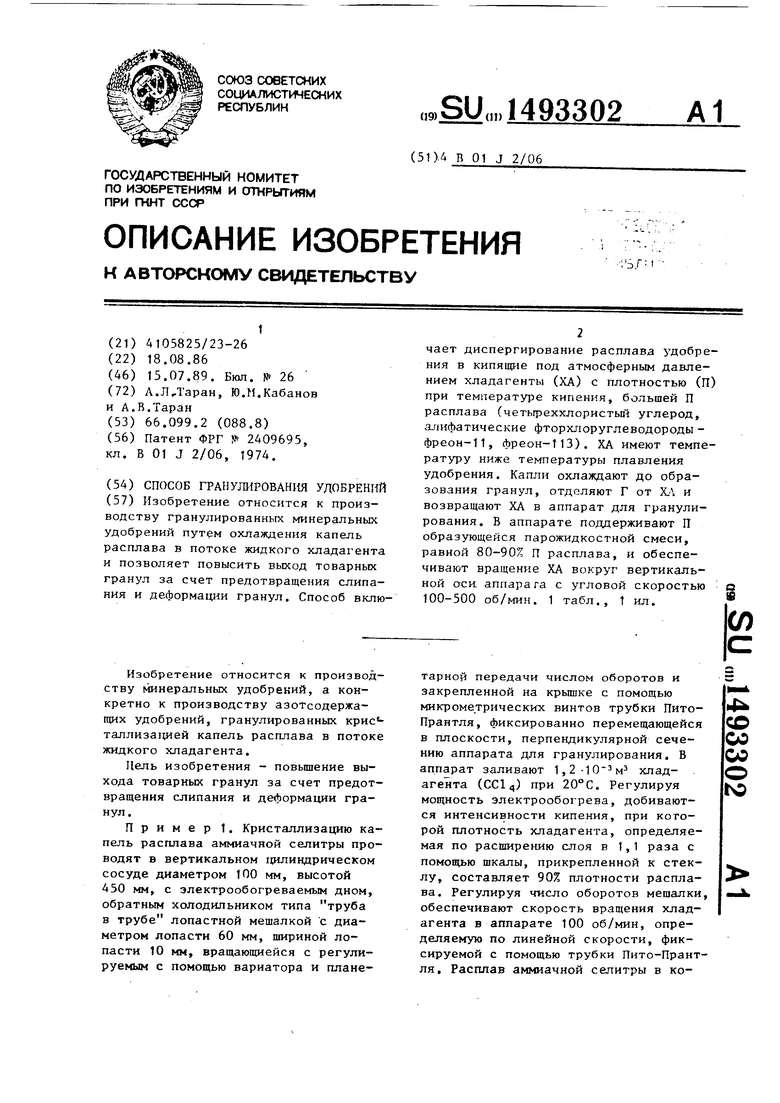

В таблице представлены сравнительные данные по известному и предложенному способам., Формула изобр

е т е н и я

0

5

Способ гранулирования удобрений, включающий диспергирование расплава удобрения в жидкие легкоиспаряющиеся хладагенты с плотностью при температуре кипения под атмосферным давле- чием, большей плотности расплава удобрения (четыреххлористый углерод, алифатический фторхлоруглеводород - фреон-11, фреон-113), поддержание температуры хладагента ниже температуры плавления удобрения, охлаждение капель расплава с образованием гранул удобрения, отделение гранул от хладагента и возвращение последнего в аппарат для гранулирования, о т - личающийся тем, что, с целью повьпнения выхода товарных гранул за счет предотвращения слипания и деформации гранул, процесс гранулирования ведут в хладагенте с плотностью образующейся парожидкостной смеси, равной 80-90% плотности расплава, и обеспечивают вращение хладагента вокруг вертикальной оси в аппарате для гранулирования с угловой скорос- тью 100-500 об/мин.

0

5

Фреон-11988

Фреон-1131001

СС 603

(Ьреон-П504

Фреон-1П655

CCl 151

Фреон-1110013

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гранулирования удобрений | 1986 |

|

SU1493300A1 |

| Способ гранулирования удобрений | 1986 |

|

SU1493301A1 |

| Способ гранулирования минерального удобрения | 1989 |

|

SU1775388A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 1990 |

|

RU2023709C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕДЛЕННОДЕЙСТВУЮЩЕГО УДОБРЕНИЯ | 2012 |

|

RU2509755C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2016 |

|

RU2640336C2 |

| Способ получения медленнодействующего удобрения | 1986 |

|

SU1433954A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СЛОЖНОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2009 |

|

RU2407721C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ИЗВЕСТКОВО-АММИАЧНОГО УДОБРЕНИЯ | 2007 |

|

RU2367638C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АЗОТНО-СУЛЬФАТНОГО УДОБРЕНИЯ | 2010 |

|

RU2433984C1 |

Изобретение относится к производству гранулированных минеральных удобрений путем охлаждения капель расплава в потоке жидкого хладагента и позволяет повысить выход товарных гранул за счет предотвращения слипания и деформации гранул. Способ включает диспергирование расплава удобрения в кипящие под атмосферным давлением хладагенты (ХА) с плотностью (П) при температуре кипения, большей П расплава (четыреххлористый углерод, алифатические фторхлоруглеводороды - фреон-11, фреон - 113). ХА имеют температуру ниже температуры плавления удобрения. Капли охлаждают до образования гранул, отделяют Г от ХА и возвращают ХА в аппарат для гранулирования. В аппарате поддерживают П образующейся парожидкостной смеси, равной 80-90% П расплава, и обеспечивают вращение ХА вокруг вертикальной оси аппарата с угловой скоростью 100-500 об/мин. 1 табл., 1 ил.

200

300Ш 500

П, of/мин

| НОЖ ДЛЯ РЕЗКИ МЕТАЛЛА | 2008 |

|

RU2409695C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-07-15—Публикация

1986-08-18—Подача