Изобретение относится к прокатному производству и может быть использовано при многопроходной дрессировке, например, на двухклетевых станах, холоднокатаных полос и жести из малоуглеродистых сталей.

Цель изобретения - повышение качества полос путем обеспечения равномерной шероховатости, по длине прокатываемых полос.

На двухклетевых станах ведут прокатку в валках с регламентированной шероховатостью их поверхностей, в первой клети 2,5-3,5 мкм и во второй клети 0,13-0,5 мкм, при усилии прокатки во второй клети большим, чем в первой. При этом прокатку осу- .ществляют при усилии прокатки во второй клети в 2,0-5,0 раз большим, чем в первой, а отношение усилий в клетях определяют по зависимости

,Rab,

-Т

b

(1)

где Р,

К

-усилие прокатки в первой клети;

-усилие прокатки во второй клети;

-коэффИ1Д1ент пропорциональности 0,0356 ,64;

Rgjj - шероховатость валков пер-. вой клети;

Кд - шероховатость валков второй клети;

00 00 4

оп

- заданная величина шероховатости полосы.

При соотношении усилий прокатки во второй и первой клетях менее 2,0 не обеспечивается стабильность шероховатости поверхности полос, изменение шероховатости UR составляет 0,35-0,50 мкм и величина шероховатости полосы выходит за пределы требуемого диапазона ,16- 0,63 мкм. Увеличение соотношения более 5,0 приводит к чрезмерному упрочнению дрессируемых полос. При этом соотношении усилия во второ клети могут достигнуть допускаемых величин погрузок на дрессировочную клеть. Такое распределение усилий прокатки по клетям необходимо потому, что при использовании в первой клети насеченных валков с шероховатостью 2,5-3,5 мкм полоса выходит из первой клети.с шероховатостью Rg 1,5-3,3 мкм, а для сглаживания пиков микровыступов необходимо обеспечить во второй клети пластическую деформацию поверхностных слоев металла, т.е. создать усилия дрессировки 1,5-7,5 МН/м ширины полосы. Проведенные исследования позволили получить эмпирическую зависимость между усилиями прокатки в первой и второй клетях из условия получения одинаковой шероховатости прокатываемых полос в ходе прокатки отдель ных руло нов.

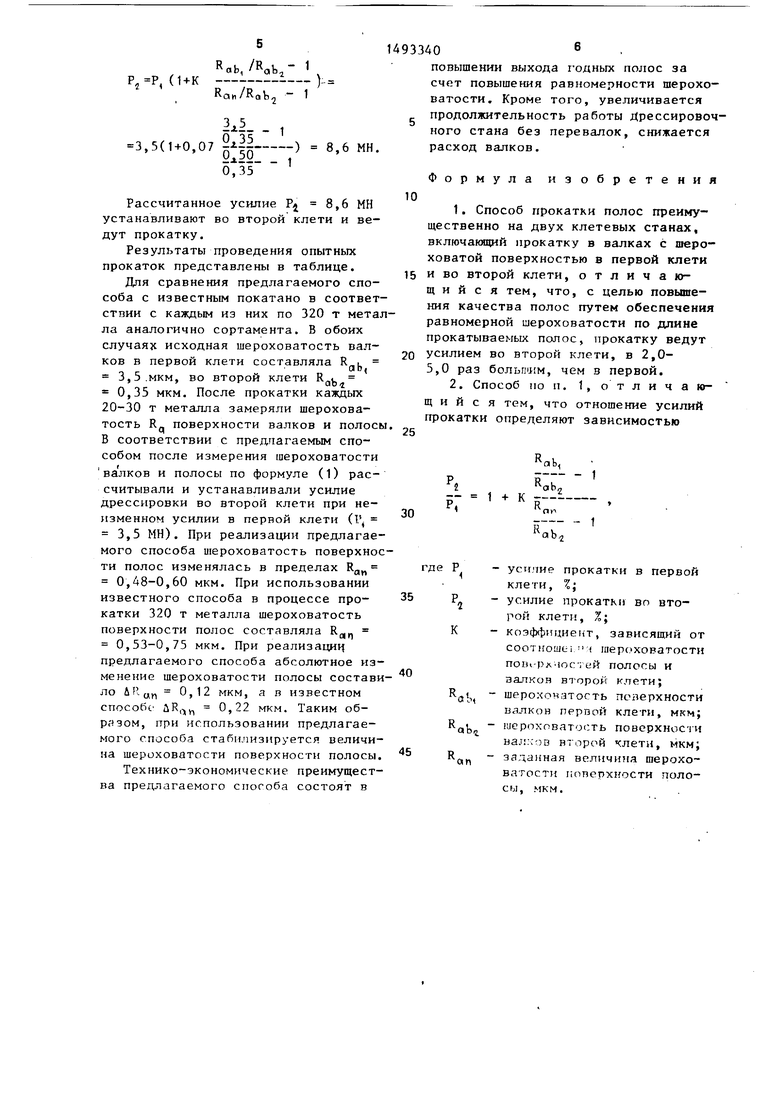

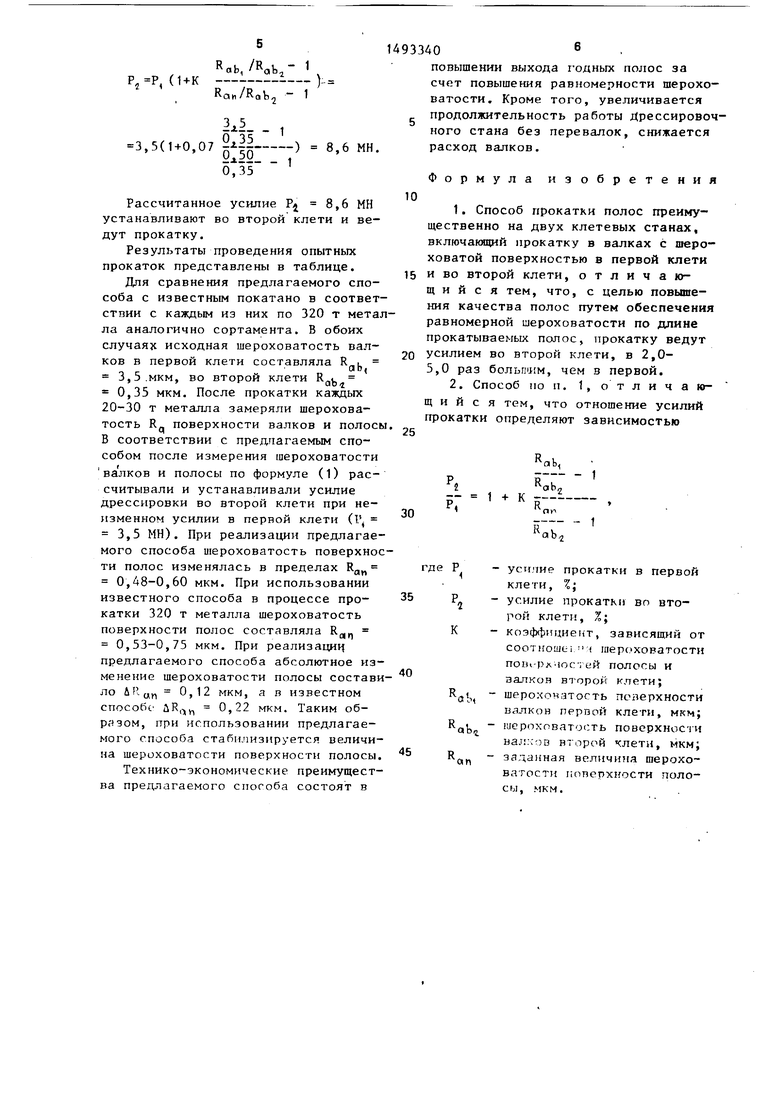

Коэффициент пропорциональности К получен экспериментально и его величина зависит от величины соотношени заданной шероховатости готовой полосы Кд и шероховатости валков второй клети Rgt . Диапазон возможных изменений коэффициента К устанавливается исходя из следующих положений. Величина отношения изменяется от 2,0 до 5,0. Заданные вели чины шероховатости поверхности готовых полос Rg 0,16-0,62 мкм. Шероховатость поверхности валков, применяемых во второй клети, исходя из опыта работы заводов, пронзводя1цих жесть, Rjjj, 0,13-0,50 мкм. Максимальное соотношение Pj/P 5,0 обепечивает получение жести с шероховатостью Rgn 0,16 мкм при максимальной шероховатости валков в первой клети Rpiij 3,5 мкм и минимальном соотношении Ran/Robi , КдЬг 0,13 мкм. Подставляя эти значения в формулу (1) получ им

Зх5

1 + V OiJ3 ОJ6- 1

0,13

-г - 1

откуда К 0,035

Для получения жести с шероховатостью Rg 0,63 мкм, используя в пер- вой клети валки с шероховатостью Rgj, 3,5 мкм, минимальное соотношение , 2,0 может быть обеспечено при максимальном соотношении 0,63/0,13 3,85. Подставляя эти величины в формулу (1) получим

2,0 1 -f

3.5

К

о,Тз

откуда К 0,64.

Пределы изменения коэффициента пропорциональности

0,035 К 0,64 .

0

5

0

0

На чертеже приведен характер изменения коэффигщента К в зависимости от соотношения шероховатостей гото-. РОЙ полосы и валков второй клети.

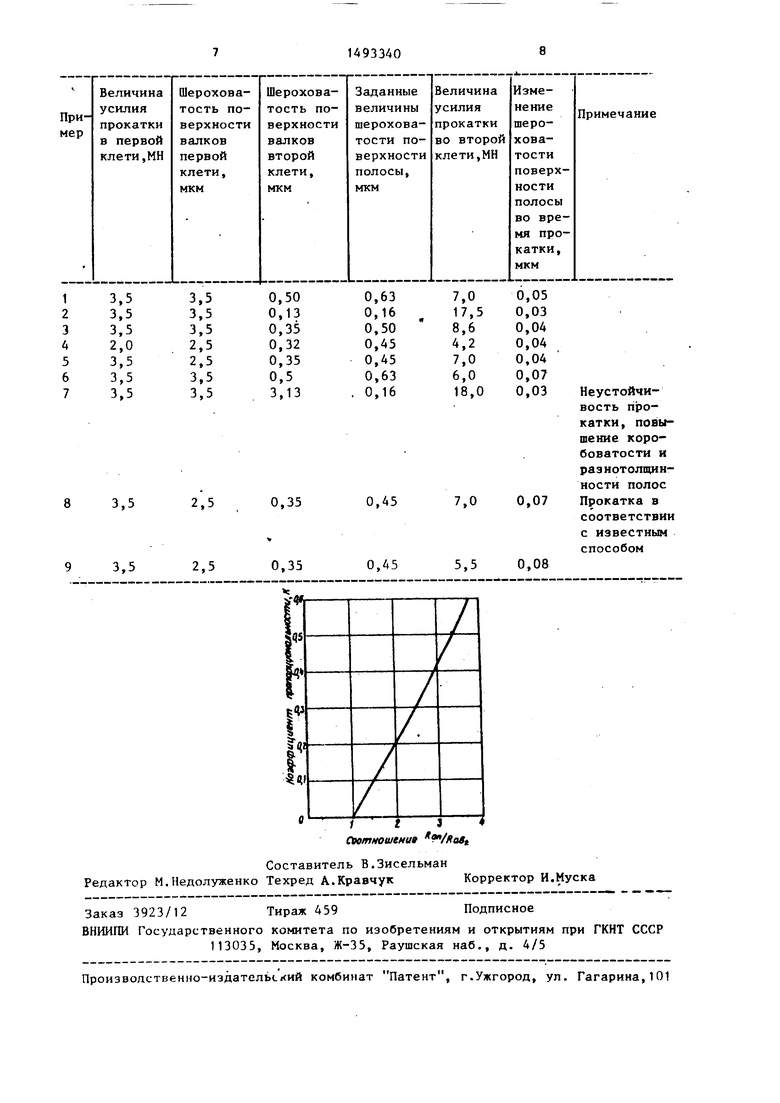

Пример. Предлагаемый способ опробован на двухклетевом дрессировочном стане 1400. Дрессировали полосы толщиной 0,20 мм, шириной 850 мм из стали марки 08КП. В первой клети стана применяли валки с несеченной дробью фракции менее 0,3 мм поверхностью с шероховатостью , 3,5 мкм. Усилие в первой клети Р 3,5 МН. Применение больших усилий приводит к перегреву рабочих валков стана. Во второй клети устанавливались валки с различной шероховатостью (таблица), например с шероховатостью Rgj, 0,35 мкм (таблица пример 2). Для определения соотношения усилий прокатки во второй t и первой клетях сначала рассчитывают величину Ra,,/Rabi 0.5/0,35 1,43 (таблица пример 2). Для стана 1400 к зависимость коэффициента пропор-- циональности К от отношения имеет вид, изображенный на чертеже в соответствии с графиком К 0,070. В соответствии с формулой (1) производится расчет величины усилия прокатки во второй клети:

, (UK

Rab,/Rab,- 1 Каи/Rabo

),5(1+0,07

.

. 0,35

Рассчитанное усилие Pj 8,6

МН веустанавливают во второй клети и дут прокатку.

Результаты проведения опытных прокаток представлены в таблице.

Дпя сравнения предлагаемого способа с известным покатано в соответствии с каждым из них по 320 т металла аналогично сортамента. В обоих случаях исходная шероховатость валков в первой клети составляла Rg|, 3,5.мкм, во второй клети R 0,35 мкм. После прокатки каждых 20-30 т металла замеряли шероховатость R- поверхности валков и полосы В соответствии с предпагаемым способом после измерения шероховатости валков и полосы по формуле (1) рассчитывали и устанавливали усилие дрессировки во второй клети при неизменном усилии в первой клети (T.V 3,5 МН). При реализации предлагаемого способа шероховатость поверхности полос изменялась в пределах Нд„ 0,48-0,60 мкм. При использовании известного способа в процессе прокатки 320 т металла шероховатость поверхности полос составляла R 0,53-0,75 мкм. При реализации предлагаемого способа абсолютное изменение шероховатости полосы составило Лг ц 0,12 мкм, а в известном способе uR,i,y 0,22 мкм. Таким об- рязом, при использовании предлагаемого способа стабилизируется величина шероховатости поверхности полосы.

Технико-экономические преимущества предлагаемого способа состоят в

14933406

повышении выхода годных полос за счет повышения равномерности шероховатости. Кроме того, увеличивается продолжительность работы Дрессировочного стана без перевалок, снижается расход валков.

10

.

15

20

Формула изобретения

1.Способ прокатки полос преимущественно на двух клетевых станах, включающий прокатку в валках с шероховатой поверхностью в первой клети и во второй клети, отличающийся тем, что, с целью повышения качества полос путем обеспечения равномерной шероховатости по длине прокатываемых полос, прокатку ведут усилием во второй клети, в 2,05,0 раз больглям, чем в первой.

2.Способ по п. 1, отличающийся тем, что отношение усилий прокатки определяют зависимостью

25

аЬ

Рг Р

1 + к

аЬ,

RO.

7b

Р

усилие клети, усилие

прокатки в первой

i

прокатки во ВТО-

0

5

, Rab

R«n

рои клети, %; коэффициент, зависящий от с ОС т ноше- шероховатости noBi-рлчос ; ей полосы и аалкон второй клети; шерохонатость поверхности налкон первой клети, мкм; |исроховатос;ть поверхности ьал . ов второй клети, мкм; эада)(ная величина шероховатости noHepxifocTH поло- си, мкм.

3,5 3,5 3,5 2,0 3,5 3,5 3,5

3,3 3,5 3,5 2,5 2,5 3,5 3,5

0,50

0,13

0,35

0,32

0,35

0,5

3,13

3,5

2,5

0,35

7,0

17,5

8,6

4,2

7,0

6,0

18,0

0,05 0,03 0,04 0,04 0.04 0,07 0,03

7,0

0,07

Неустойчивость прокатки, повышение коро- боватости и раэнотолп(нн- ности полос Прокатка в соответствии с известным способом

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО АВТОМОБИЛЬНОГО ЛИСТА | 2009 |

|

RU2414973C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ОЦИНКОВАННОГО АВТОЛИСТА | 2007 |

|

RU2354466C1 |

| Способ механической обработкибОчЕК ОпОРНыХ ВАлКОВ | 1978 |

|

SU801916A1 |

| Способ производства листов | 1984 |

|

SU1255224A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЦИНКОВАННОЙ ПОЛОСОВОЙ СТАЛИ ДЛЯ ПОСЛЕДУЮЩЕГО НАНЕСЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 1999 |

|

RU2149717C1 |

| Прокатный валок | 1977 |

|

SU733750A1 |

| Способ производства холоднокатаных полос | 1983 |

|

SU1093369A1 |

| Прокатный валок | 1979 |

|

SU854470A1 |

| СПОСОБ УСТАНОВКИ ПОВЕРХНОСТНОЙ СТРУКТУРЫ ПРОКАТА ПРИ ХОЛОДНОЙ ПОДКАТКЕ В ДРЕССИРОВОЧНЫХ ПРОКАТНЫХ КЛЕТЯХ | 2002 |

|

RU2286218C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2012 |

|

RU2479641C1 |

Изобретение относится к прокатному производству и может быть использовано при многопроходной дрессировке, например, на двухплетевых станах холоднокатаных полос и жести из малоуглеродистых сталей. Целью изобретения является повышение качества полос путем обеспечения равномерной шероховатости по длине прокатываемых полос. Для этого прокатку на двухплетевых станах с валками, имеющими шероховатость в первой и второй плетях соответственно 2,5-3,5 и 0,13-0,5 мкм, ведут усилием во второй клети, большим в 2,0-5,0 раз, чем в первой. Конкретное соотношение усилий определяют в зависимости от шероховатости валков и заданной шероховатости полосы. 1 ил., 1 табл.

| Третьяков Е.М | |||

| и др | |||

| Дрессировка и качество тонного листа | |||

| М.: Металлургия, 1977, с | |||

| Крутильно-намоточный аппарат | 1922 |

|

SU232A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

1989-07-15—Публикация

1987-05-12—Подача