I

(21)4253145/23-02

(22)28о05.87

(46) 15.07,89„ Бюл, № 26

(71)Белорусское республиканское научно-производственное объединение порошковой металлургии

(72)ВоК.Шелег, Р.Р.Шумейко, С.А.Смирнов, Э.Я.Ивашин и А.В.Малик (53) 621.762.4(088.8)

(56) Авторское свидетельство СССР 935213, кл. В 22 F 3/02, 1980. Авторское свидетельство СССР 889280, кл. В 22 F 3/02, 1979.

(54) УСТАНОВКА ДЛЯ ВИБРАЦИОННОГО ФОРМОВАНИЯ ДЛИННОМЕРНЫХ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ (57) Изобретение относится к порошковой металлургии, в частности к установкам для вибрационного формования длинномерных многослойных изделий из порошков. Целью изобретения является повьш1ение производительное ти формования и качества изделий.Г Внутрь установленной в подпружинен- ном упоре 15 оболочки-матрицы 16

путем перемещения подвижной траверсы 2ff 19

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидростат для формования стаканообразных изделий | 1985 |

|

SU1260115A1 |

| Способ прессования трубчатых изделий из порошка и устройство для его осуществления | 1981 |

|

SU1013097A1 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 2001 |

|

RU2203802C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ СМЕСЕЙ | 1991 |

|

RU2069601C1 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1999 |

|

RU2140353C1 |

| Устройство для заполнения пресс-формы порошком при получении многослойных изделий | 1980 |

|

SU889280A1 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА КАМНЕЙ БЕТОННЫХ | 2017 |

|

RU2661484C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 2002 |

|

RU2230659C1 |

| Установка для прессования огнеупорных изделий, преимущественно воронок | 1990 |

|

SU1749038A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛУСУХИХ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 2005 |

|

RU2266817C1 |

Изобретение относится к порошковой металлургии ,в частности, к установкам для вибрационного формования длинномерных многослойных изделий из порошков. Целью изобретения является повышение производительности формования и качества изделий. Внутрь установленной в подпружиненном упоре 15 оболочки-матрицы 16 путем перемещения подвижной траверсы 7 помещают разделительную втулку 6. В образованные оболочкой-матрицей 16 и втулкой 6 полости из различных бункеров подвижными затворами подают различные дисперсные материалы. Включают вибратор 3 и колебания через ударник 14 передаются упору 15. В процессе колебаний втулку 6 движением траверсы 7 извлекают из оболочки-матрицы 16. За счет совмещения операций повышается производительность формования, а за счет обеспечения равномерности толщины и высоты слоев и предотвращения их перемешивания повышается качество изделий. 4 ил.

%

сл

с

со

00 00 сл

(pus.i

7помещают разделительную втулку 6.

8образованные оболочкой матрицей 16 и втулкой 6 полости из различных бункеров подвижными затворами подают различные дисперсные материалы. Включают вибратор 3 и колебания через ударник 1А передаются упору 15. В процессе колебаний втулку 6 движениИзобретение относится к порошко- вой металлургии, в частности к устройствам для вибрационного формования .длинномерных многослойных изделий из порошков, и может быть использовано для изготовления элемен- тов тепловых труб.

Цель изобретения - повьшение про-, изводительности формования и качества изделий.

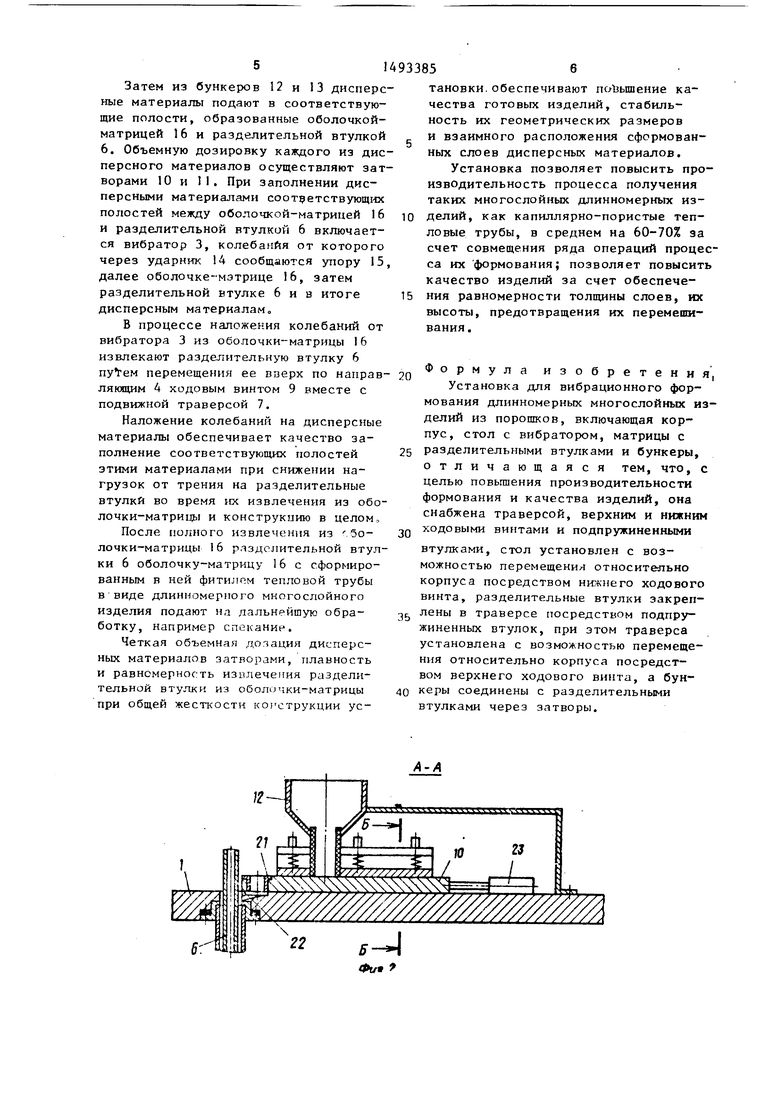

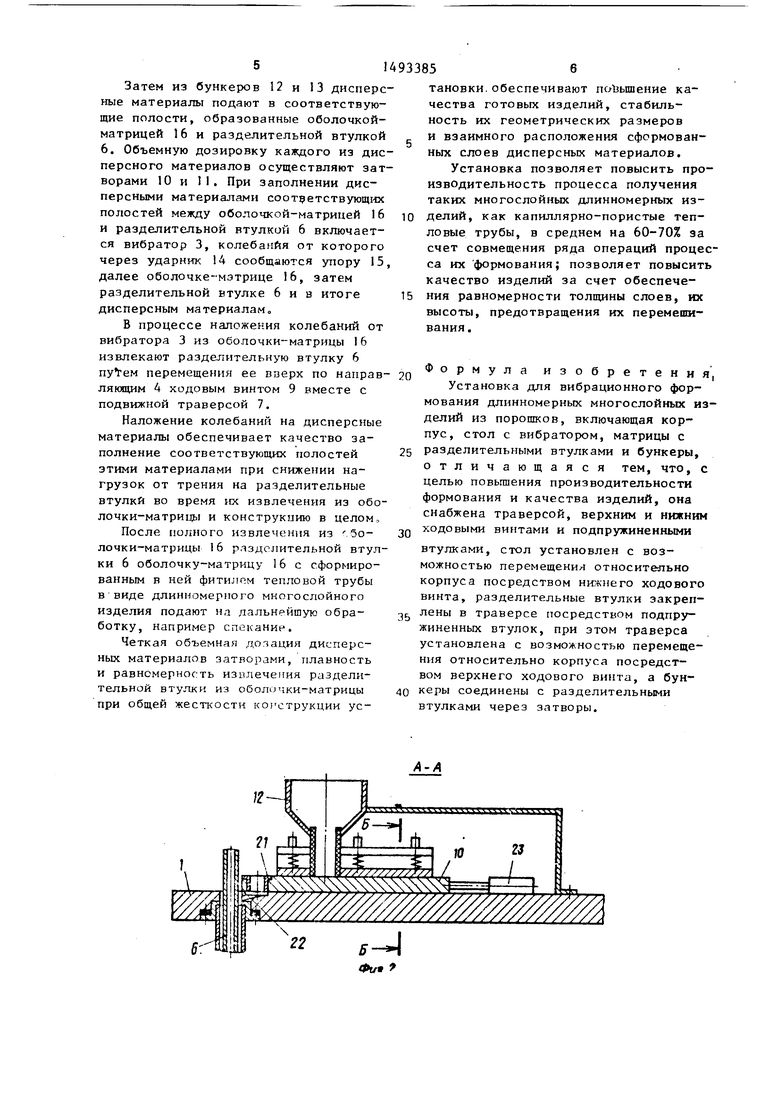

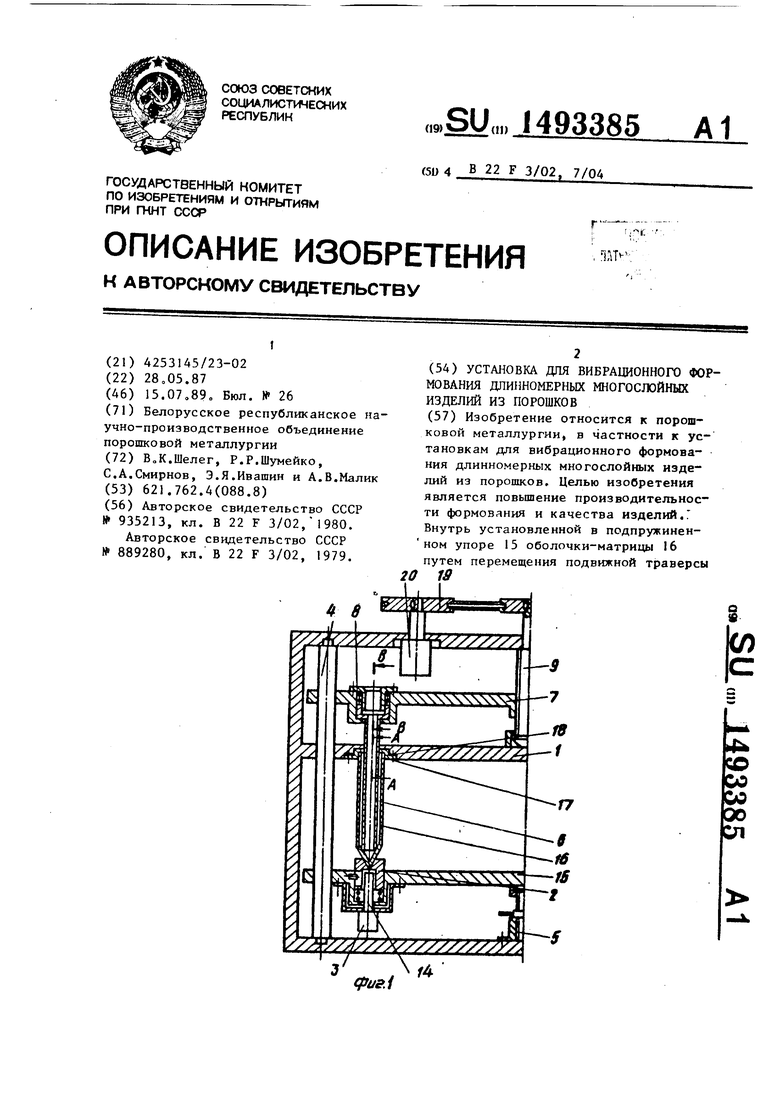

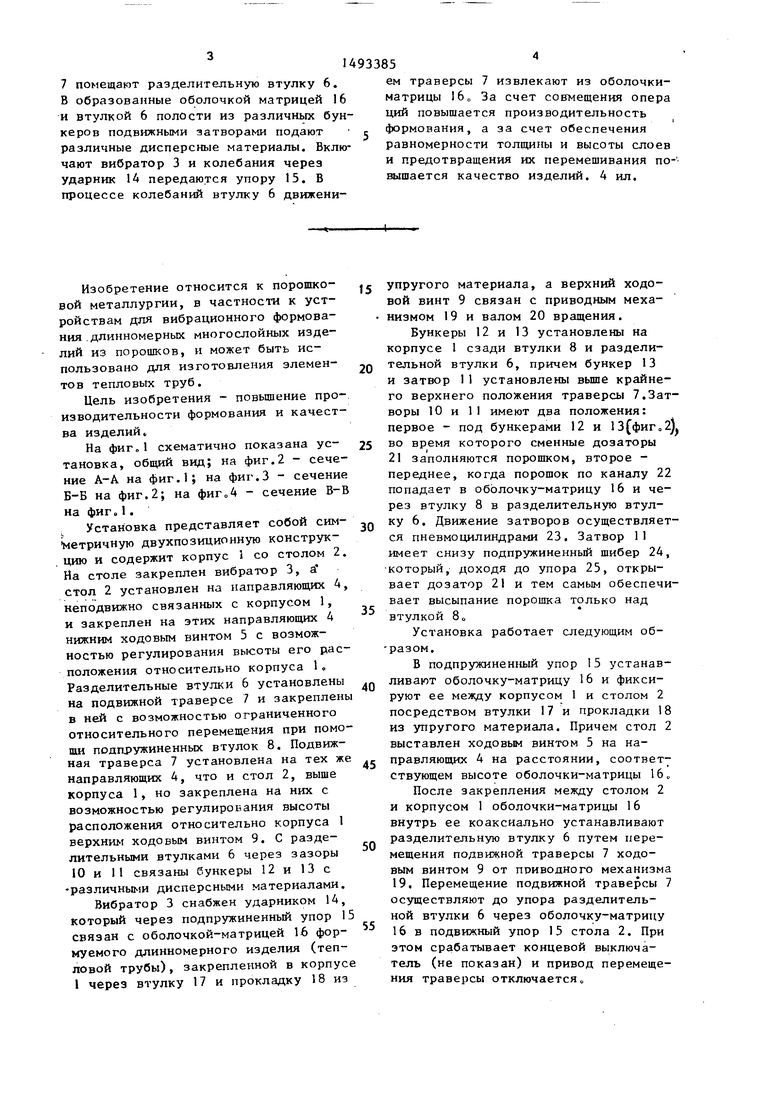

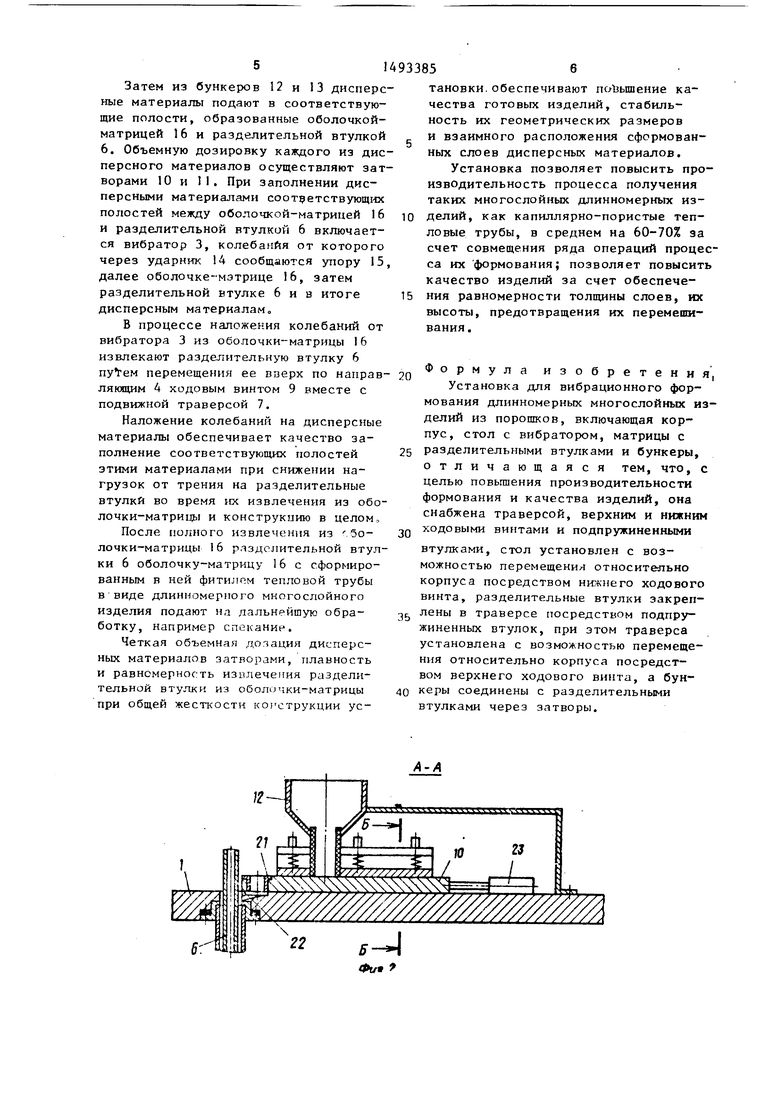

На фиг„1 схематично показана ус- тановка, общий вид; на фиг.2 - сечение А-А на фиг.1; на фиг.З - сечение Б-Б на фиг,2; на фиг„4 - сечение В-В на фиг Л .

Установка представляет собой сим- етричную двухпозициоиную конструкцию и содержит корпус 1 со столом 2. На столе закреплен вибратор 3, а стол 2 установлен на направляющих 4, неподвижно связанных с корпусом 1, и закреплен на этих направляющих 4 нижним ходовым винтом 5 с возможностью регулирования высоты его расположения относительно корпуса 1, Разделительные втулки 6 установлены на подвижной траверсе 7 и закреплены в ней с возможностью ограниченного относительного перемещения при помощи подпружиненных втулок 8. Подвижная траверса 7 установлена на тех же

направляющих 4, что и стол 2, выше корпуса 1, но закреплена на них с возможностью регулирования высоты расположения относительно корпуса 1 верхним ходовым винтом 9. С разделительными втулками 6 через зазоры 10 и 11 связаны бункеры 12 и 13 с различными дисперсными материалами. Вибратор 3 снабжен ударником 14, который через подпружиненный упор 15 связан с оболочкой-матрицей 16 фор- муемого длинномерного изделия (тепловой трубы), закрепленной в корпус I через втулку 17 и прокладку 18 из

ем траверсы 7 извлекают из оболочки- матрицы 16„ За счет совмещения опера ций повышается производительность формования, а за счет обеспечения равномерности толщины и высоты слоев и предотвращения их перемешивания повышается качество изделий, 4 ил.

упругого материала, а верхний ходовой винт 9 связан с приводным механизмом 19 и валом 20 вращения,

Бункеры 12 и 13 установлены на корпусе 1 сзади втулки 8 и разделительной втулки 6, причем бункер 13 и затвор 11 установлены въше крайнего верхнего положения траверсы 7.Затворы 10 и 11 имеют два положения: первое - под бункерами 12 и 13 фиГо2) во время которого сменные дозаторы 21 заполняются порошком, второе - переднее, когда порошок по каналу 22 попадает в оболочку-матрицу 16 и через втулку 8 в разделительную втулку 6. Движение затворов осуществляется пневмоцилиндрами 23, Затвор 11 имеет снизу подпружиненный шибер 24, который, доходя до упора 25, открывает дозатор 21 и тем самым обеспечивает высыпание порошка только над втулкой 8о

Установка работает следующим об- разом.

В подпружиненный упор 15 устанавливают оболочку-матрицу 16 и фиксируют ее между корпусом 1 и столом 2 посредством втулки 17 и прокладки 18 из упругого материала. Причем стол 2 выставлен ходовым винтом 5 на направляющих 4 на расстоянии, соответ-;- ствующем высоте оболочки-матрицы 16.

После закрепления между столом 2 и корпусом 1 оболочки-матрицы 16 внутрь ее коаксиально устанавливают разделительную втулку 6 путем перемещения подвижной траверсы 7 ходовым винтом 9 от приводного механизма 19, Перемещение подвижной траверсы 7 осуществляют до упора разделительной втулки 6 через оболочку-матрицу 16 в подвижный упор 15 стола 2. При этом срабатывает концевой выключатель (не показан) и привод перемещения траверсы отключается

Затем из бункеров 12 и 13 дисперсные материалы подают в соответствующие полости, образованные оболочкой- матрицей 16 и разделительной втулкой 6. Объемную дозировку каждого из дисперсного материалов осуществляют затворами 10 и II. При заполнении дисперсными материалами соотретствующих полостей между оболочкой-матрицей 16 и разделительной втулкой 6 включается вибратор 3, колебания от которого через ударник 14 сообщаются упору 15 далее оболочке-мэтрице 16, затем разделительной втулке бив итоге дисперсным материалам

В процессе наложения колебаний от вибратора 3 из оболочки-матрицы 16 извлекают разделительную втулку 6 пуТем перемещения ее ваерх по направ- ляюпщм 4 ходовым винтом 9 вместе с подвижной траверсой 7.

Наложение колебаний на дисперсные материалы обеспечивает качество заполнение соответствующих полостей этими материалами при снижении нагрузок от трения на разделительные втулки во время их извлечения из обо- лочки-матриць и конструкцию в целом.

После полного извлечения из 5о- лочки-матрицы 16 разделительной втулки 6 оболочку-матрицу 16 с сформированным в ней фитилем тепловой трубы в виде длинномерного многослойного изделия подают на дальнейшую обра- ботку, например спекание,

Четкая объемная дозадия дисперсных материалов затворами, плавность и равномерность извлечения разделительной втулки из оболочки-матрицы при общей жесткости ко1 струкции .Ь.АЛАА| ЪА.%|Ь У Л Л1Д|1Л Л Л|1 А

«Л-н .

I Ф Ф. 23

тановки, обеспечивают псЛьшение качества готовых изделий, стабильность их геометрических размеров и взаимного расположения сформован- ньп; слоев дисперсных материалов.

Установка позволяет повысить производительность процесса получения таких многослойных длинномерных изделий, как капиллярно-пористые тепловые трубы, в среднем на 60-70% за счет совмещения ряда операций процесса их формования; позволяет повысить качество изделий за счет обеспечения равномерности толщины слоев, их высоты, предотвращения их перемешивания.

Формула изобретения

Установка для вибрационного формования длинномерных многослойных изделий из порошков, включающая корпус, стол с вибратором, матрицы с разделительными втулками и бункеры, отличающаяся тем, что, с целью повышения производительности формования и качества изделий, она снабжена траверсой, верхним и нижним ходовыми винтами и подпружиненными

втулками, стол установлен с возможностью перемещения относительно корпуса посредством нижнего ходового винта, разделительные втулки закреплены в траверсе посредством подпружиненных втулок, при зтом траверса установлена с возможностью перемещения относительно корпуса посредством верхнего ходового винта, а бункеры соединены с разделительными втулками через затворы.

y////////////zz

Фие.З

CsSS

В-В

Авторы

Даты

1989-07-15—Публикация

1987-05-28—Подача