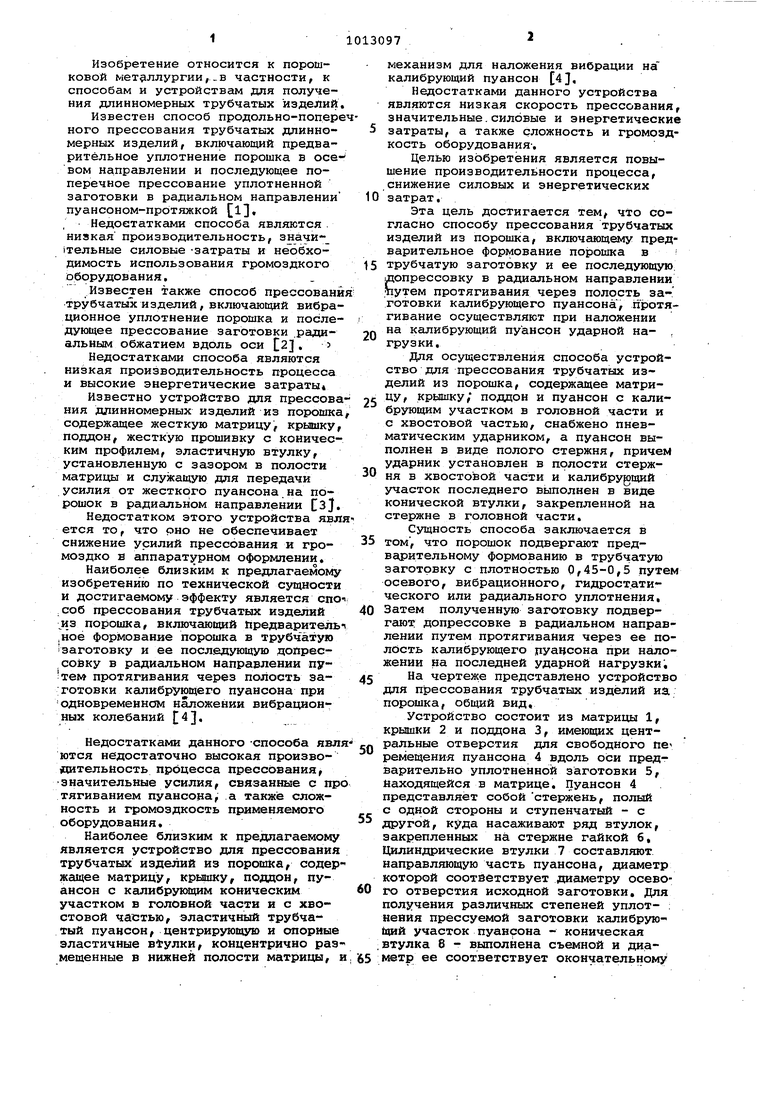

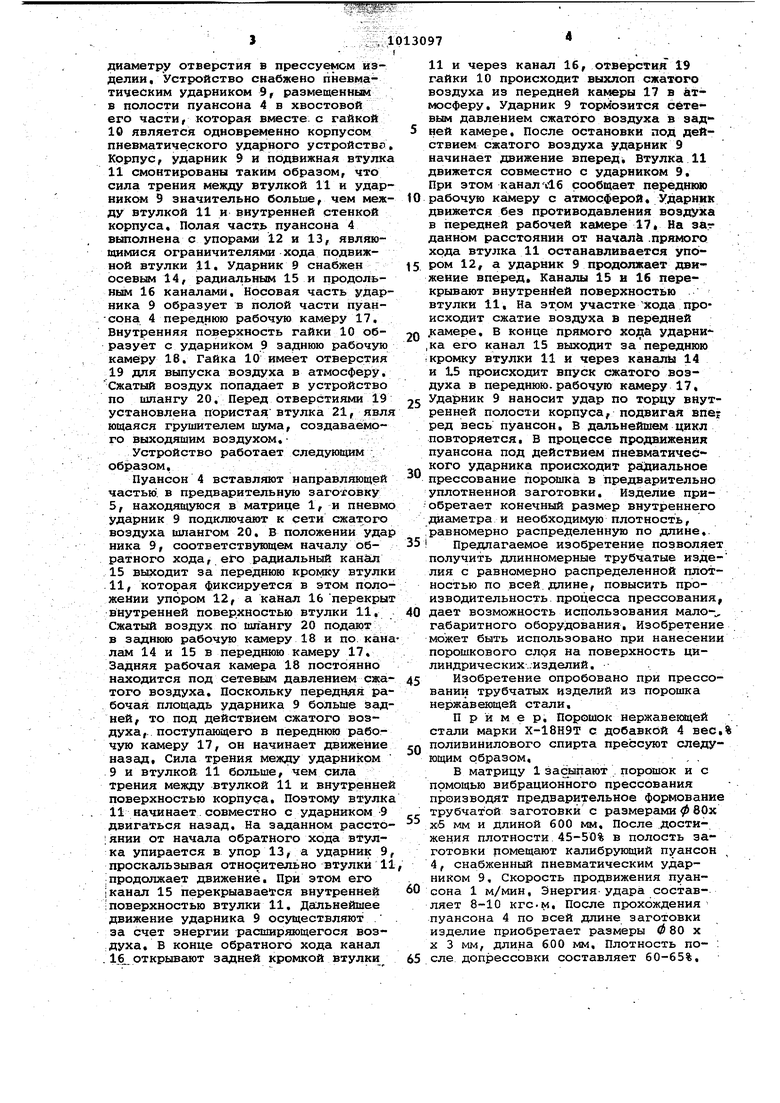

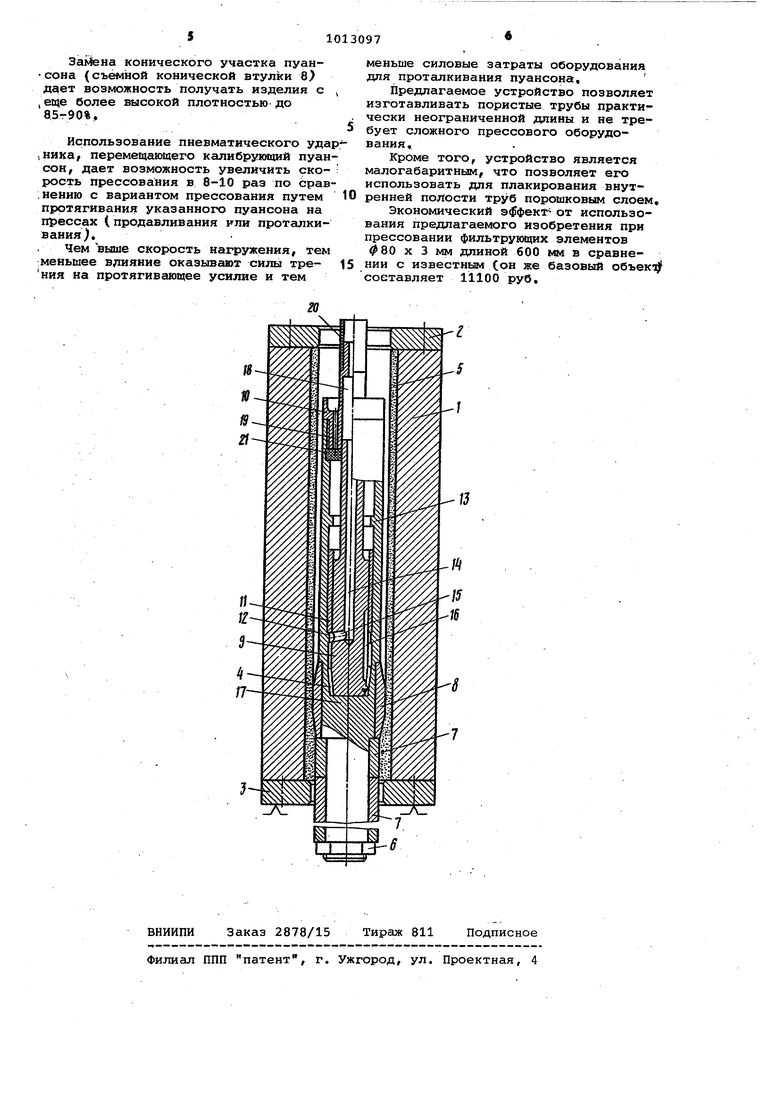

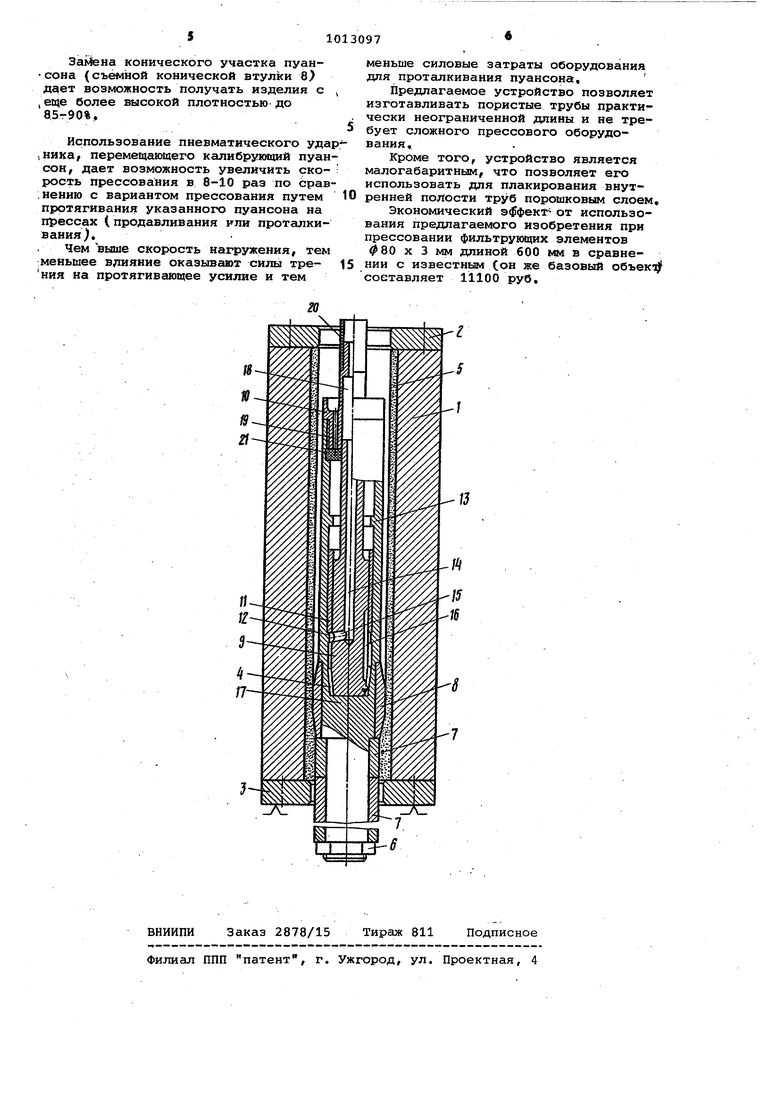

.со Изобретение относится к порошковой металлургии; в частности, к способам и устройствам для получения длинномерных трубчатых изделий Известен способ продольно-попер ного прессования трубчатых длинномерных изделий, включающий предварительное уплотнение порошка в осе вом направлении и последующее поперечное прессование уплотненной заготовки в радиальном направлении пуансоном-прЬтяжкой l. Недостатками способа являются, низкая производительность, значи 1тельные силовые -затраты и необходимость использования громоздкого оборудования,. Известен также способ прессован трубчатых изделий, включающий вибра ционное уплотнение порошка и после дующее прессование заготовки радиальным обжатием вдоль оси 2, Недостатками способа являются низкая производительность процесса и высокие энергетические затраты Известно устройство для прессов ния длинномерных изделий из порошк содержащее жесткую матрицу, крышку поддон, жесткую прошивку с коничес ким профилем, эластичную втулку. установленную с зазором в полости матрицы и служащую для передачи усилия от жестксэго пуансона на порошок в радиальном направлении Сз} Недостатком этого устройства явл ется то, что рис не обеспечивает снижение усилий прессования и громоздко в аппаратурном оформлении. Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому эффекту является cno соб прессования трубчатых изделий ;из порошка, включсцощий Предваритель ,ное формование порошка в трубчатую заготовку и ее последующую дойрессовку в радиальном направлении путем протягивания через полость заготовки калибрующего пуансона при одновременном наложении вибрационных колебаний 4, Недостатками данного -способа явл ются недостаточно высокая производительИость процесса прессования, значительные усилия, связанные с пр тягиванием пуансона, а также сложность и громоздкость применяемого оборудования, Наиболее близким к предлагаемому является устройство для прессования трубчатых изделий из nopomka, содер зкащее матрицу, крьшшу, поддон, пуансон с калибрукяцим коническим участком в головной части и с хвостовой частью, эластичный трубча- тый пуансон, центрирующую и опорные эластичные , концентрично раз мещенные в нижней полости матрицы, механизм для наложения вибрации на калибрующий пуансон 4, Недостатками данного устройства являются низкая скорость прессования, значительные.силовые и энергетические затраты, а также сложность и громоздкость оборудования-. Целью изобретения является повышение производительности процесса, снижение силовых и энергетических затрат. Эта цель достигается тем, что согласно способу прессования трубчатых изделий из порошка, включающему предварительное формование порошка в трубчатую заготовку и ее последующую, одапрессовку в радиальном направлении путем протягивания через полость заготовки калибрующего пуансона , протягивание осуществляют при наложении на калибрующий пуансон ударной на- , грузки. Для осуществления способа устройство для прессования трубчатых изделий из порошка, содержащее матрицу, крышку/ поддон и пуансон с калибрующим участком в головной части и с хвостовой частью, снабжено пневматическим ударником, а пуансон выполнен в виде полого стержня, причем ударник установлен в полости стержня в хвостовой части и калибрующий участок последнего выполнен в виде конической втулки, закрепленной на стержне в головной части. Сущность способа заключается в том , что порошок подвергают предварительному формованию в трубчатую заготовку с плотностью 0,45-0,5 путем осевого, вибрационного, гидростатического или радиального уплотнения. Затем полученную заготовку подвергаютг допрессовке в радиальном направлении путем протягивания через ее полОсть калибрующего дуансона при наложении на последней ударной нагрузки; На чертеже представлено устройство для прессования трубчатых изделий иа порошка, общий вид. Устройство состоит из матрицы 1, крышки 2 и поддона 3, имеющих центральные отверстия для свободного пе ремещения пуансона 4 вдоль оси предварительно уплотненной заготовки 5, Находящейся в матрице. Пуансон 4 представляет собой стержень, полый с одной стороны и ступенчатый - с другой, куда насаживают ряд втулок, закрепленных на стержне гайкой 6, Цилиндрические втулки 7 составляют направляющую часть пуансона, диссметр которой соответствует диаметру осевого отверстия исходной заготовки. Для получения различных степеней уплот- : невия прессуемой заготовки калибруюЬчий участок пуансона - коническая втулка 8 - выполнена съемной и диаметр ее соответствует окончательному диаметру отверстия в прессуемом изделии , Устройство снабжено пневматическим ударником В, размещенным в полости пуансона 4 в хвостовой его части, которая вместе, с гайкой 10является одновременно корпусом пневматического ударного устройстве Корпус, ударник 9 и подвижная втулка 11смонтированы таким образом, что сила трения между втулкой 11 и ударником 9 значительно больше, чем между втулкой 11 и внутренней стенкой корпуса. Полая часть пуансона 4 выполнена с упорами 12 и 13, являющимися ограничителями хода подвижной втулки 11, Ударник 9 снабжен осевьам 14, радиальным 15 и продольным 16 каналами. Носовая часть ударника 9 образует в полой части пуансона 4 переднюю рабочую камеру 17, Внутренняя поверхность гайки 10 образует с ударником 9 заднюю рабочую камеру 18, Гайка 10 имеет отверстия 19 для выпуска воздуха в атмосферу, Сжатый воздух попадает в устройство по шлангу 20, Перед отверстиями 19 установлена пористая втулка 21, явля ющаяся грушителем шума, создаваемого выходящим воздухом,Устройство работает следующим . образом. Пуансон 4 вставляют направляющей частью, в предварительную заготовку 5, находящуюся в матрице 1, и пневмо ударник 9 подключают к сети сжатого воздуха шлангом 20, В положении удар ника 9, соответствующем началу обратного хода, его радиальный канал 15 выходит за переднюю втулки 11, которая фиксируется в этом положении упором 12, а канал 16 перекрыт внутренней поверхностью втулки 11, Сжатый воздух по шлангу 20 подают в заднюю рабочую камеру 18 и по кана лам 14 и 15 в переднюю камеру 17, Задняя рабочая камера 18 постоянно находится под сетевым давлением ежатого воздуха. Поскольку передняя рабочая площадь ударника 9 больше задней, то под действием сжатого воздуха, поступающего в переднюю рабочую камеру 17, он начинает движение назад. Сила трения между ударником 9 и втулкой 11 больше, чем сила трения между втулкой 11 и внутренней поверхностью корпуса. Поэтому втулка 11 начинает совместно с ударником 9 двигаться назад. На заданном рассто|янии от начала обратного хода втулка упирается в упор 13, а ударник 9 проскальзывая относительно втулки 11 iпродолжает движение. При этом его iканал 15 перекрыавается внутренней поверхностью втулки 11, Дальнейшее движение ударника 9 осуществляют за счет энергии расширяющегося воздуха, В конце обратного хода канал . Ij5.. открывают задней кромкой втулки 11 и через канал 16, отверстия 19 гайки 10 происходит выхлоп сжатого воздуха из передней 17 в атмосферу. Ударник 9 тормозится сбтевым давлением сжатого воздуха в задней камере. После остановки под действием сжатого воздуха ударник 9 начинает движение вперед. Втулка 11 движется совместно с ударником 9, Прн этом канал-lie сообщает переднюю рабочую камеру с атмосферой« Ударник движется без противодавления воздуха в передней рабочей камере 17t На ваг данном расстоянии от начале .прямого хода втулка 11 останавливается упором 12, а ударник 9 продолжает движение вперед. Каналы 15 и 16 перекрывают внутренйей поверхностью втулки 11, На этом участке хода происходит сжатие воздуха в передней .камере, В конце прямого xo;cia ударни,ка его канал 15 выходит за переднюю кромку втулки 11 и через канала 14 и 15 происходит впуск сжатого воздуха в переднюю.рабочую камеру 17, Ударник 9 наносит удар по торцу внутренней полости корпуса, подвигая впе ред весь пуансон, В дальнейшем цикл повторяется, В процессе продвижения пуансона под действием пневматического ударника происходит ргСЦиальное прессование порошка в предварительно уплотненной заготовки. Изделие приобретает конечный размер внутреннего диаметра и необходимую плотность, равномерно распределенную по длине,. Предлагаемое изобретение позволяет получить длинномерные трубчатые издеЛИЯ с равномерно распределенной плотностью по всей, длине, повысить производительность, процесса прессования, дает возможность использования малогабаритного оборудования. Изобретение может быть использовано при нанесении порошкового слоя на поверхность цилиндрических ..изделий , Изобретение опробовано при прессовании трубчатых изделий из порошка нержавеющей стали. Пример, Порошок нержавекадей стали марки Х-18Н9Т с добавкой 4 вес,% поливинилового спирта прессуют следующим образом,, . В матрицу 1 засыпают . порошок и с помощью вибрационного прессования производят предварительное формование трубчатой заготовки с размерами ф80х х5 мм и длиной 600 мм. После .достижения плотности.45-50% в полость заготовки помещают калибрующий пуансон 4, снабженный пневматическим ударником 9, Скорость продвижения пуансона 1 м/мин. Энергия-удара составляет 8-10 кгс-м. После прохождения пуансона 4 по всей длине заготовки изделие приобретает размеры Й 80 х X 3 мм, длина 600 мм. Плотность по- : еле допрессовки составляет 60-65%,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования трубчатых изделий из порошка и устройство для его осуществления | 1982 |

|

SU1068227A1 |

| Устройство для формования изделий из порошка | 1983 |

|

SU1130439A1 |

| Способ прессования изделий из порошка и устройство для его осуществления | 1977 |

|

SU703237A1 |

| Устройство для прессования труб из порошка | 1989 |

|

SU1694342A1 |

| УСТРОЙСТВО ДЛЯ НАПРЕССОВЫВАНИЯ ПОРОШКА НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ВТУЛОК | 1995 |

|

RU2102188C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ТРУБЧАТОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102186C1 |

| Способ получения многослойных изделий и устройство для его осуществления | 1990 |

|

SU1799688A1 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| Способ непрерывного изготовления спеченных изделий и устройство для его осуществления | 1980 |

|

SU931293A1 |

| Устройство для прессования трубчатых изделий из порошка | 1987 |

|

SU1405967A1 |

1, Способ прессования трубчатых изделий из порошка, включающий предварительно формирование порошка.. р трубчатую заготовку и ее.последуюрую допрессовку .в радиальном направдении путем протягивания через по.тс, ;iocTb заготовки калибрующего пуансона, отличающийся тем, что, с целью повьошения производительности процесса, снижения силовых и энергетических затрат, протягивание осуществляют при наложении на калибруюц йй пуансон ударной нагрузки, 2, Устройство для прессования труб чатых изделий из порошка, содержащее матрицу, крышку/. поддон и пуансон с калибрующим коническим участком в головной части и с хвостовой ча.стью, отличающееся тем, что, оно снабжено пневматическим П ударником, а пуансон выполнен в виде полого стержня, причем ударник установлен в полости стержня в хвостовой части и калибрующий участок поС следнего выполнен в виде конической с :втулки, закрепленной на стержне в головной части.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| А, Исследование npouecda уплотнения металлических порошков методом продольно-поперечного прессования | |||

| Диссертация | |||

| Минск . | |||

| с, 26-30, 2,Авторское свидетельство СССР № 549261, кл, В 22 F 3/02, 1967, 3,Авторское свидетельство СССР № 451498, кл, В 22 F 3/02 1973, , 4, Авторское свидетельство СССР 7034237, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-04-23—Публикация

1981-06-04—Подача