Изобретение относится к обработке металлов резанием, преимущественно к способам измерения износа режущего инструмента, и может найти применение для измерения износа режущего инструмента при автоматизации металлорежущего оборудования.

Известен способ оценки износа инструмента, согласно которому осуществляют резание, затем останавливают подачу режущего инструмента, останавливают относительное вращение заготовки через 1 - 3 оборота после остановки подачи, возбуждают механические высокочастотные или ультразвуковые колебания в одном из звеньев кинематический цепи инструмент- деталь; регистрируют механические колебания, прошедшие через каждую контактную

поверхность инструмент - деталь, и по величине колебаний определяют степень износа.

Данный способ не позволяет определить количественную величину износа, выражаемую именованным числом, а также не позволяет выполнить измерения в процессе резания: требуется останов подачи и относительного вращения заготовки, что снижает точность результата и производительность труда.

Наиболее близким по технической сущности к изобретению является способ измерения износа режущего инструмента при обработке цилиндрических деталей, согласно которому осуществляют резание, затем останавливают подачу режущего инструмента, останавливают относительное JIO

joj О

|0

щение заготовки, возбуждают механические высокочастотные или ультразвуковые колебания в одном из звеньев кинематической пары инструмент - деталь в направлении главного движения резания и измеряют значение т времени контакта поверхностей в каждом цикле колебаний, с учетом которых оценивают износ инструмента.

Недостатком способа является невозможность выполнения измерений в процессе резания: требуется останов подачи и относительного вращения заготовки, что снижает производительность труда.

Цель изобретения - повышение производительности труда за счет совмещения процессов резания и контроля.

Поставленная цель достигается тем, что в известном способе определения износа режущего инструмента при обработке цилиндрических заготовок, заключающемся в том, что осуществляют периодическую обработку резанием, в моменты остановок со- общают одному из звеньев пары инструмент- заготовка механические высокочастотные или ультразвуковые колебания в направлении главного движения резания, и регистрируют время т контакта поверхностей инструмента и заготовки в течение каждого цикла колебаний, с учетом которых оценивают износ режущего инструмента, сообщение инструменту указанных колебаний осуществляют в процессе резания заготовки после начала врезания инструмента, определяют амплитуду а колебаний из условия а 12,5 Voicp-T-10 мк, где VOKP- окружная скорость обработанной поверхности; Т - период колебаний, измеряют линейную скорость v вибрационного движения инструмента за время г и определяют ширину hi износа контактной площадки по задней поверхности инструмента после обработки i-й заготовки по формуле

Лл

и V,. / Ъ

где а - главный задний угол инструмента;

п - число оборотов заготовки;

Г| - время контакта поверхностей инструмента и заготовки при обработке первой заготовки.

Сообщение инструменту механических высокочастотных или ультразвуковых колебаний в процессе резания заготовки после начала врезания инструмента позволяет уменьшить стоимость изготовления детали и сокращает время цикла за счет совмещения процессов измерения и резания, в результате чего повышают производительность труда.

Определение амплитуды а колебаний из условия а 12,5 у0кр:Т -103 мк позволяет 5 системе прийти в исходное положение за время между двумя импульсами и исключить накапливание в системе запаса энергии вследствие действия предыдущих импульсов, т.е. исключают возможность

0 раскачивания системы, чем повышают устойчивость процесса.

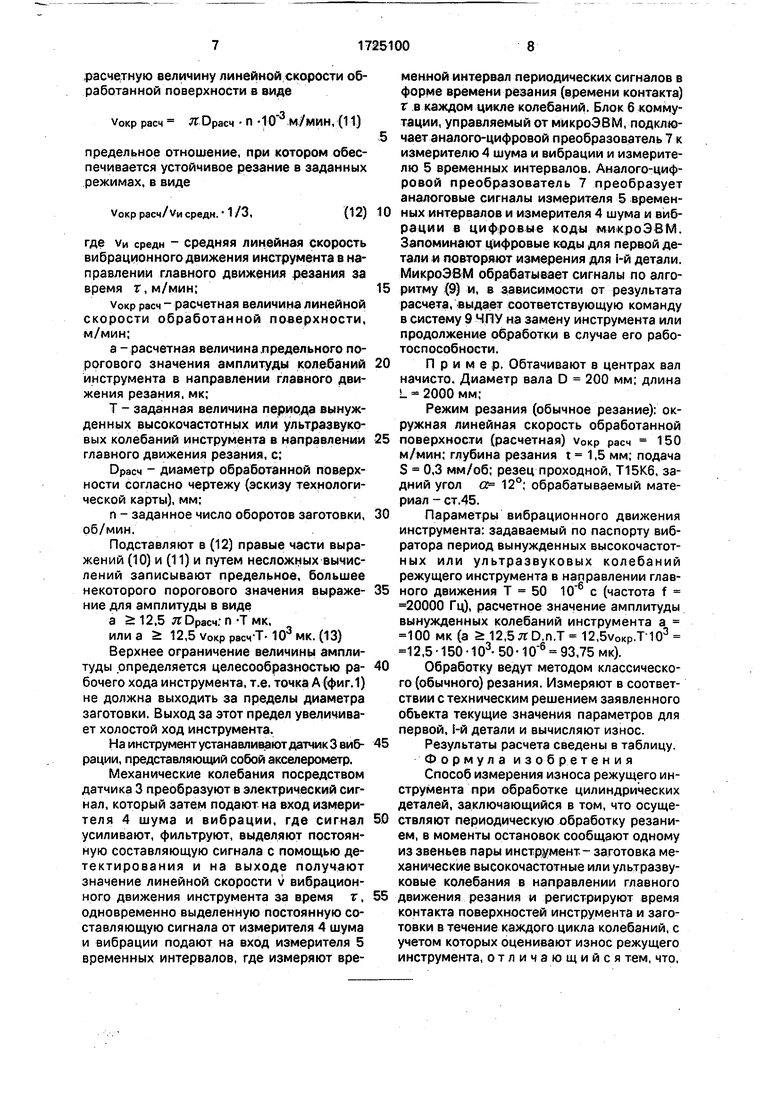

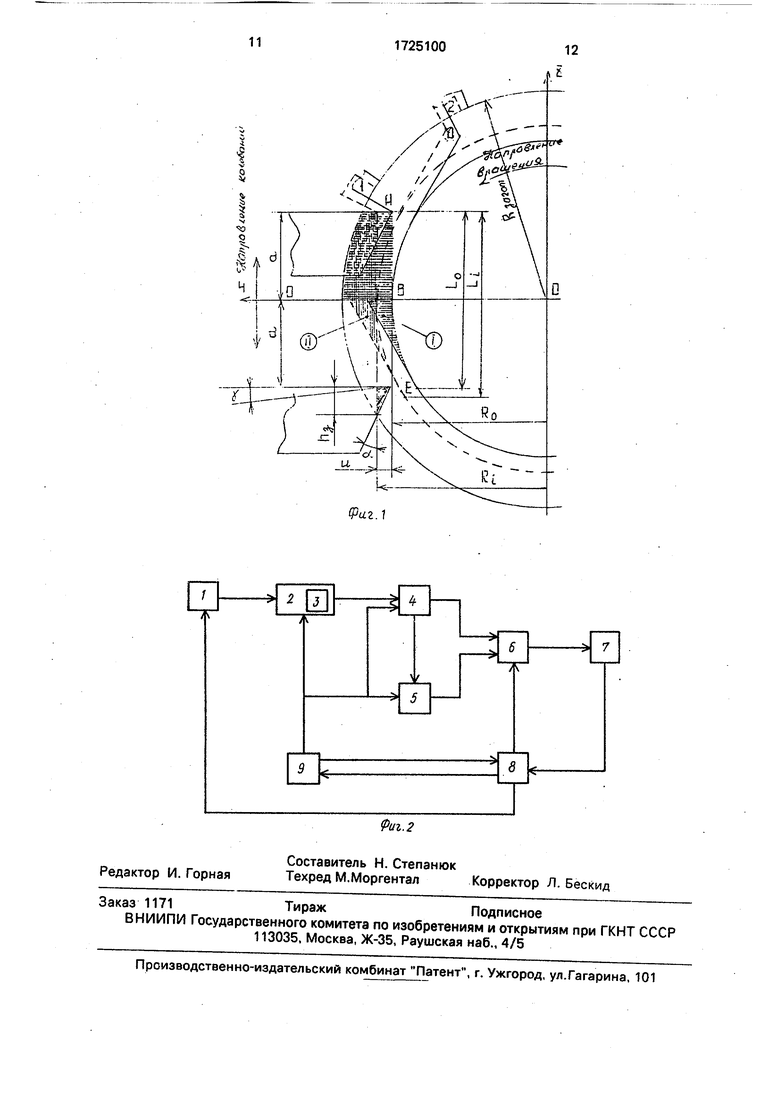

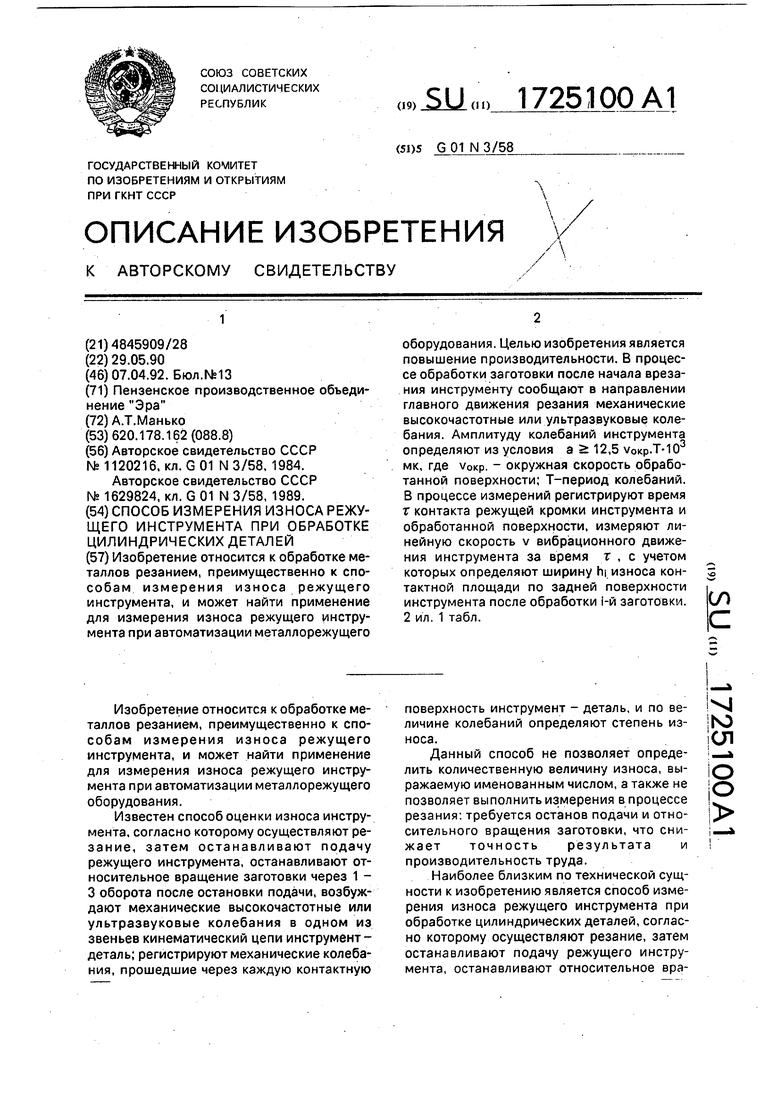

На фиг.1 приведен эскиз, поясняющий процесс осуществления предлагаемого способа; на фиг.2 - блок-схема устройства для

5 реализации способа.

Устройство, соединенное последовательно, содержит вибратор 1, установленный на суппорте станка, режущий инструмент 2, пьезоэлектрический датчик 3

0 вибрации, измеритель 4 шума и вибрации, предназначенный для измерения абсолютного значения линейной скорости вершины режущего инструмента в направлении главного движения резания,измеритель 5 вре5 менных интервалов, предназначенный для измерения текущего значения времени резания на дискретной длине обрабатываемой поверхности в каждом цикле колебаний инструмента, блок 6 коммутации, аналого0 цифровой преобразователь 7 и блок 8управления (микроЭВМ), подключенный к системе 9 ЧПУ,

Второй вход блока 6 коммутации соединен с вторым выходом измерителя 4, второй

5 вход которого соединен с вторым входом измерителя 5, выходом системы 9 ЧПУ и входом датчика 3. С блоком 8 управления соединены коммутатор 6, вибратор 1 и вход системы 9 ЧПУ .

0 Способ осуществляют следующим образом.

Осуществляют обработку заданного диаметра. После начала врезания сообщают инструменту механические высокочастот5 ные или ультразвуковые колебания заданных периода Т и амплитуды а в направлении главного движения резания.

Согласно фиг.1 ширину изношенной контактной площадки по задней поверхности мож0 но вычислить по формуле

hg U-tg a , (1)

где ha ширина изношенной контактной 5 площадки по задней поверхности, мм; а - главный задний угол, град; U - величина износа по направлению нормали к обрабатываемой поверхности, мм.

Величина износа по направлению нормали может быть представлена в виде разности между величиной текущего радиуса обработки RJ и начального (заданного) радиуса RO в виде5

U RI - Ro. Известно,что

(2)

,-з

VoKp. 2ГОп.Ю ,

(3)

где VOKP - окружная линейная скорость обработанной поверхности, м/мин;

D - диаметр обработки, мм;15

п - число оборотов заготовки, об/мин.

Тогда из выражения (3) текущий радиус обработки записывают в виде

4 -1°3(4)

С учетом (2) и (4) выражение (1) з аписы- вают в виде

e VlVprVpsViQ M.

Колебания инструмента начинаются в некоторой точке О (фиг.1). При движении инструмента в направлении (+OZ) со скоростью v аа) cos йл на участке ЕА образуется в процессе резания стружка и в течение времени т звенья образуют элемент пары (контакт) инструмент-деталь, при этом каж- дая из множества точек участка ЕА проходит путь, равный длине резания в одном цикле колебаний

I (v + VOKp ист) Т

(6)

При дальнейшем движении в направлении (-OZ) происходит разрыв элемента пары, что является основой дискретности измерений. На расстоянии от точки А до точки Е стружка в течение времени (Т - т ) не контактирует с передней поверхностью инструмента и точка А пройдет путь

l Уокрист(Т- Т),

(7)

при этом точка В переместится в первоначальное положение точки Е, а точка D соответственно в положение точки А.

Исходя из условия равенства углов по- ворота заготовки в каждом цикле колебаний инструмента, приравнивают правые части выражений (6) и (7), решают полученное

5

10

15

20

25

30 35

40

45

50

55

уравнение относительно У0кр ист и записывают эту величину в виде

V окр. ист -у 2 U(8)

где VOKP ист - истинное текущее значение окружной скорости обработанной поверхности в зоне измерения, м/мин;

г-текущее значение времени резания в каждом цикле колебаний входного звена, с;

Т - заданный период механических высокочастотных или ультразвуковых колебаний в направлении,главного движения резания, с;

v - текущее значение линейной скорости вибрационного движения инструмента за время т, м/мин.

Подставляют выражение (8) в (5) и окончательно записывают формулу для определения ширины изношенной площадки по задней поверхности в виде

h JL L fr Ј, -}

-a MM(9)

Согласно фиг.1 с увеличением ширины износа площадки по задней поверхности увеличивается величина износа по направлению нормали к обрабатываемой поверхности. Из этого следует, что увеличиваются текущий радиус обработки, окружная линейная скорость, время резания в одном цикле колебаний инструмента. К этому выводу можно прийти и из анализа приведенных математических выражений.

В соответствии с блок-схемой (фиг.2) по команде на проведение измерений система 9 ЧПУ запускает программу обработки заданного диаметра на станке. После начала врезания блок 8 управления запускает программу измерений. Блок 8управления включает вибратор 1, который возбуждает механические высокочастотные или ультразвуковые колебания инструмента в направлении главного движения резания.

Величину периода Т механических или ультразвуковых колебаний инструмента выбирают в диапазоне 18 - 30 кГц согласно паспорту вибратора.

Предельное значение амплитуды колебаний инструмента определяют путем расчета, для чего записывают: среднюю величину линейной скорости v вибрационного движения инструмента в направлении главного движения резания за время т в виде

VM среди 0,24 у М/МИН

(Ю)

расчетную величину линейной скорости обработанной поверхности в виде

я

Уокр расч ТГОрасч П -10 М/МИН, (11)

предельное отношение, при котором обеспечивается устойчивое резание в заданных режимах, в виде

VOKP расч/Уи средн. 1/3,

(12) 10

где уи среди - средняя линейная скорость вибрационного движения инструмента в направлении главного движения резания за время г,м/мин;

VOKP расч - расчетная величина линейной скорости обработанной поверхности, м/мин;

а - расчетная величина предельного порогового значения амплитуды колебаний инструмента в направлении главного движения резания, мк;

Т - заданная величина периода вынужденных высокочастотных или ультразвуковых колебаний инструмента в направлении главного движения резания, с;

Орасч - диаметр обработанной поверхности согласно чертежу (эскизу технологической карты), мм;

п - заданное число оборотов заготовки, об/мин.

Подставляют в (12) правые части выражений (10) и (11) и путем несложных вычислений записывают предельное, большее некоторого порогового значения выраже- ние для амплитуды в виде

а 5:12.5 тгОрасч: п -Т мк,

или а 12,5 Уокр рзсч-Т-103 мк. (13)

Верхнее ограничение величины амплитуды определяется целесообразностью ра- бочего хода инструмента, т.е. точка А (фиг.1) не должна выходить за пределы диаметра заготовки. Выход за этот предел увеличивает холостой ход инструмента.

На инструмент устанавливают датчик 3 виб- рации, представляющий собой акселерометр.

Механические колебания посредством датчика 3 преобразуют в электрический сигнал, который затем подают на вход измерителя 4 шума и вибрации, где сигнал усиливают, фильтруют, выделяют постоянную составляющую сигнала с помощью де- тектирования и на выходе получают значение линейной скорости v вибрационного движения инструмента за время т, одновременно выделенную постоянную составляющую сигнала от измерителя 4 шума и вибрации подают на вход измерителя 5 временных интервалов, где измеряют временной интервал периодических сигналов в форме времени резания (времени контакта) т в каждом цикле колебаний. Блок б коммутации, управляемый от микроЭВМ, подключает аналого-цифровой преобразователь 7 к измерителю 4 шума и вибрации и измерителю 5 временных интервалов. Аналого-цифровой преобразователь 7 преобразует аналоговые сигналы измерителя 5 временных интервалов и измерителя 4 шума и вибрации в цифровые коды микроэвм. Запоминают цифровые коды для первой детали и повторяют измерения для i-й детали. МикроЭВМ обрабатывает сигналы по алгоритму (9) и, в зависимости от результата расчета, выдает соответствующую команду в систему 9 ЧПУ на замену инструмента или продолжение обработки в случае его работоспособности.

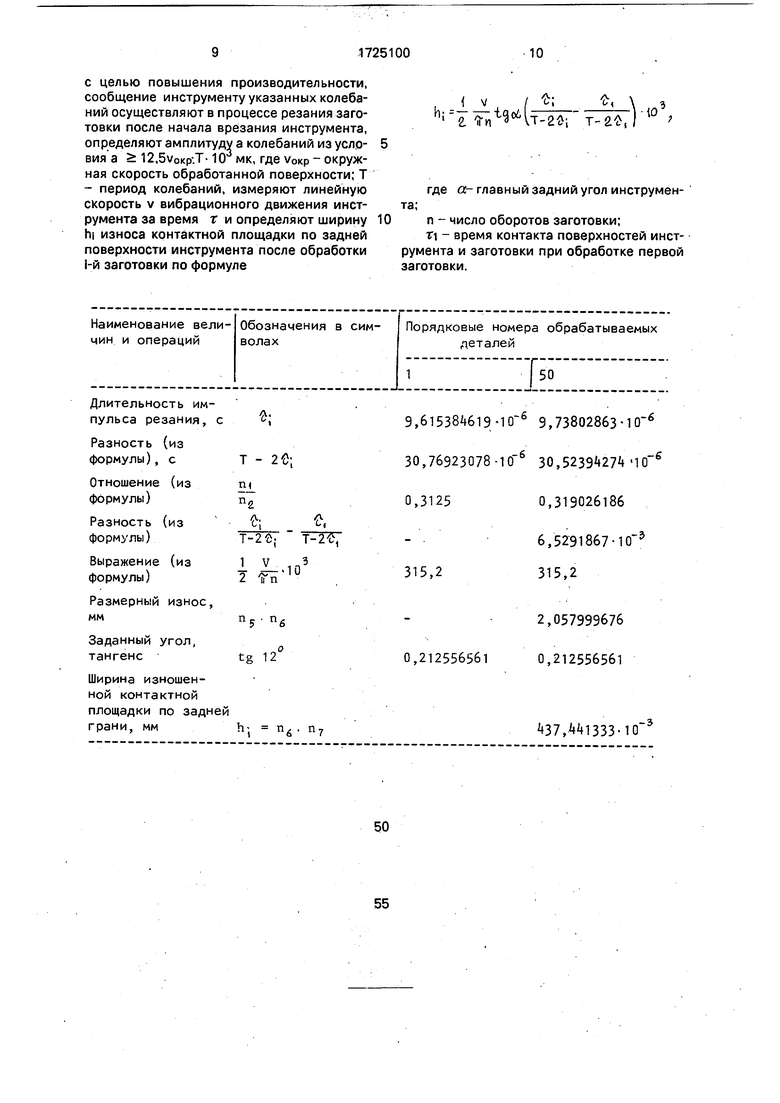

Пример. Обтачивают в центрах вал начисто. Диаметр вала О 200 мм; длина L 2000 мм;

Режим резания (обычное резание): окружная линейная скорость обработанной поверхности (расчетная) VOKP расч 150 м/мин; глубина резания t 1,5 мм; подача S 0,3 мм/об; резец проходной, Т15К6, задний угол # 12°; обрабатываемый материал - ст.45.

Параметры вибрационного движения инструмента: задаваемый по паспорту вибратора период вынужденных высокочастотных или ультразвуковых колебаний режущего инструмента в направлении главного движения Т 50 с (частота f 20000 Гц), расчетное значение амплитуды вынужденных колебаний инструмента а 100 мк(а 12,55tD.n.,5v0KP.T103 12,5 150-103-50-10 6 93,75 мк).

Обработку ведут методом классического (обычного) резания. Измеряют в соответствии с техническим решением заявленного объекта текущие значения параметров для первой, 1-й детали и вычисляют износ.

Результаты расчета сведены в таблицу.

Формула изобретения

Способ измерения износа режущего инструмента при обработке цилиндрических деталей, заключающийся в том, что осуществляют периодическую обработку резанием, в моменты остановок сообщают одному из звеньев пары инструмент- заготовка механические высокочастотные или ультразвуковые колебания в направлении главного движения резания и регистрируют время контакта поверхностей инструмента и заготовки в течение каждого цикла колебаний, с учетом которых оценивают износ режущего инструмента, отличающийся тем, что,

с целью повышения производительности, сообщение инструменту указанных колебаний осуществляют в процессе резания заготовки после начала врезания инструмента, определяют амплитуду а колебаний из уело- 5 вия а 12,5Уокр-.Т-10 мк, где У0кр - окружная скорость обработанной поверхности; Т - период колебаний, измеряют линейную скорость v вибрационного движения инст- та;

румента за время г и определяют ширину 10 п - число оборотов заготовки; hi износа контактной площадки по заднейъ - время контакта поверхностей инстповерхности инструмента после обработки румента и заготовки при обработке первой 1-й заготовки по формулезаготовки.

v / ; v, з

тгпМт гт а;)(0

где а- главный задний угол инструмен v / ; v, з

тгпМт гт а;)(0

где а- главный задний угол инструмен

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля диаметральных размеров деталей | 1990 |

|

SU1814974A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КООРДИНАТЫ ИНСТРУМЕНТА ПРИ ОБРАБОТКЕ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 1991 |

|

RU2009765C1 |

| Способ вибрационного резания | 1989 |

|

SU1685609A1 |

| Способ измерения износа режущего инструмента при обработке цилиндрических поверхностей | 1989 |

|

SU1629824A1 |

| Устройство для токарной обработки | 2020 |

|

RU2750226C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ПЛОСКОГО ШЛИФОВАНИЯ | 2010 |

|

RU2449873C1 |

| СПОСОБ ВИБРАЦИОННОГО ПЛОСКОГО ШЛИФОВАНИЯ | 2010 |

|

RU2449871C1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023537C1 |

| Способ вибродеформационной обработки | 1990 |

|

SU1754330A1 |

| Способ обработки резанием | 1989 |

|

SU1703258A1 |

Изобретение относится к обработке металлов резанием, преимущественно к способам измерения износа режущего инструмента, и может найти применение для измерения износа режущего инструмента при автоматизации металлорежущего оборудования. Целью изобретения является повышение производительности. В процессе обработки заготовки после начала врезания инструменту сообщают в направлении главного движения резания механические высокочастотные или ультразвуковые колебания. Амплитуду колебаний инструмента определяют из условия a S 12,5 у0кр.Т-103 мк, где Уокр. - окружная скорость обработанной поверхности; Т-период колебаний. В процессе измерений регистрируют время t контакта режущей кромки инструмента и обработанной поверхности, измеряют линейную скорость v вибрационного движения инструмента за время т , с учетом которых определяют ширину hi износа контактной площади по задней поверхности инструмента после обработки i-й заготовки. 2 ил. 1 табл. со С

| Способ оценки износа режущих инструментов при многоинструментальной обработке на металлорежущих станках | 1983 |

|

SU1120216A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ измерения износа режущего инструмента при обработке цилиндрических поверхностей | 1989 |

|

SU1629824A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-04-07—Публикация

1990-05-29—Подача