Изобретение относится к сварке и может быть использовано в промышленности при сварке стьпсовых соединений трубных конструкций из стали методом автоопрессовки.

Цель изобретения - улучшение формирования шва при сварке автоопрессовкой стальных труб диаметром до 160 мм с толщиной стенки до 6 мм, повышение производительности процесса сварки путем уменьшения числа ав- тоопресссгвочных проходов при сварке горизонтальных стыковых соединений, а также уменьшение изменения проходного сечения трубы

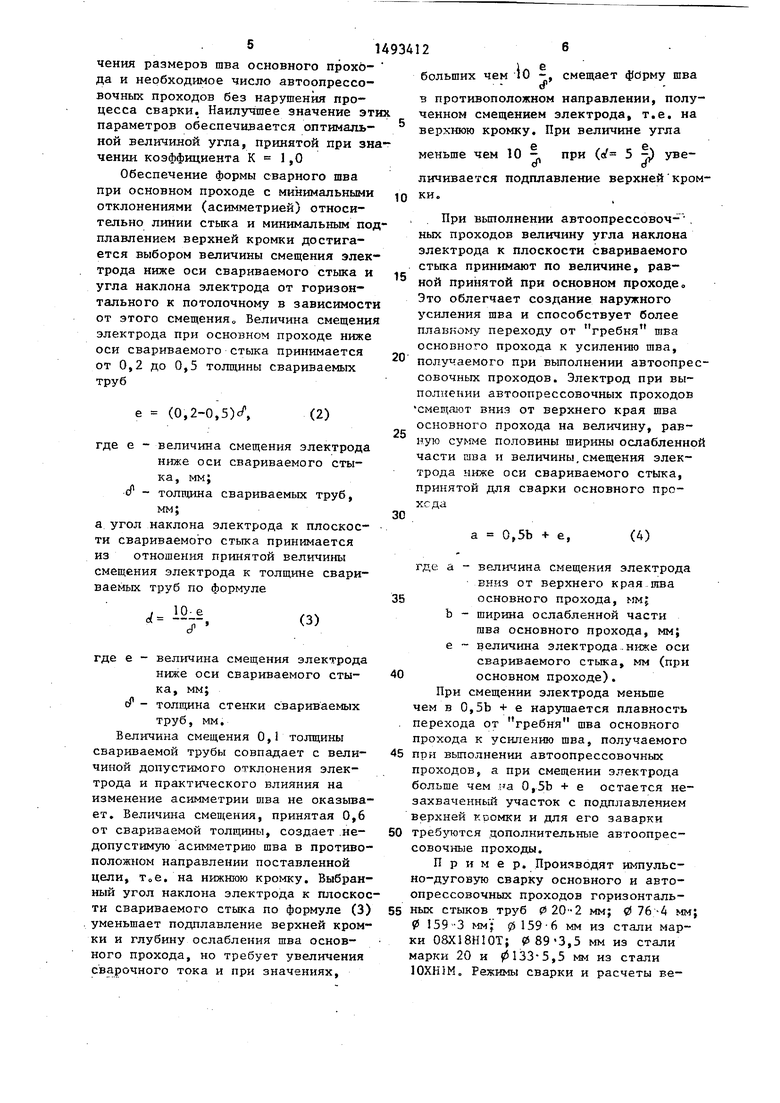

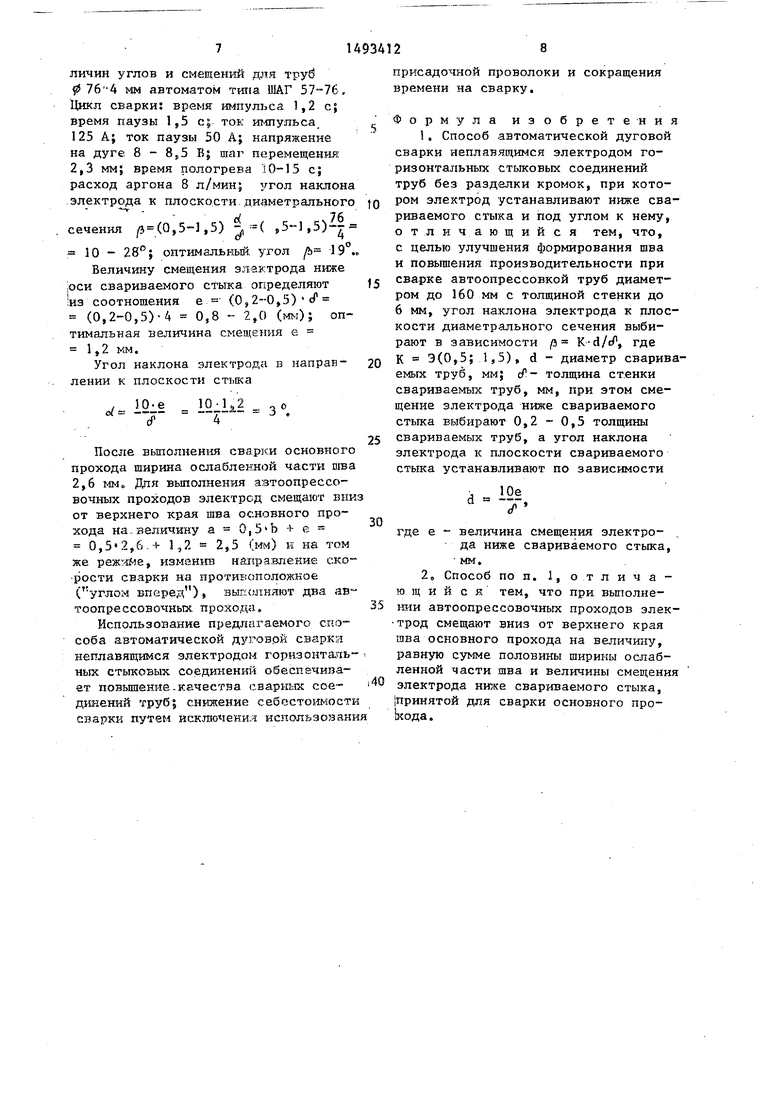

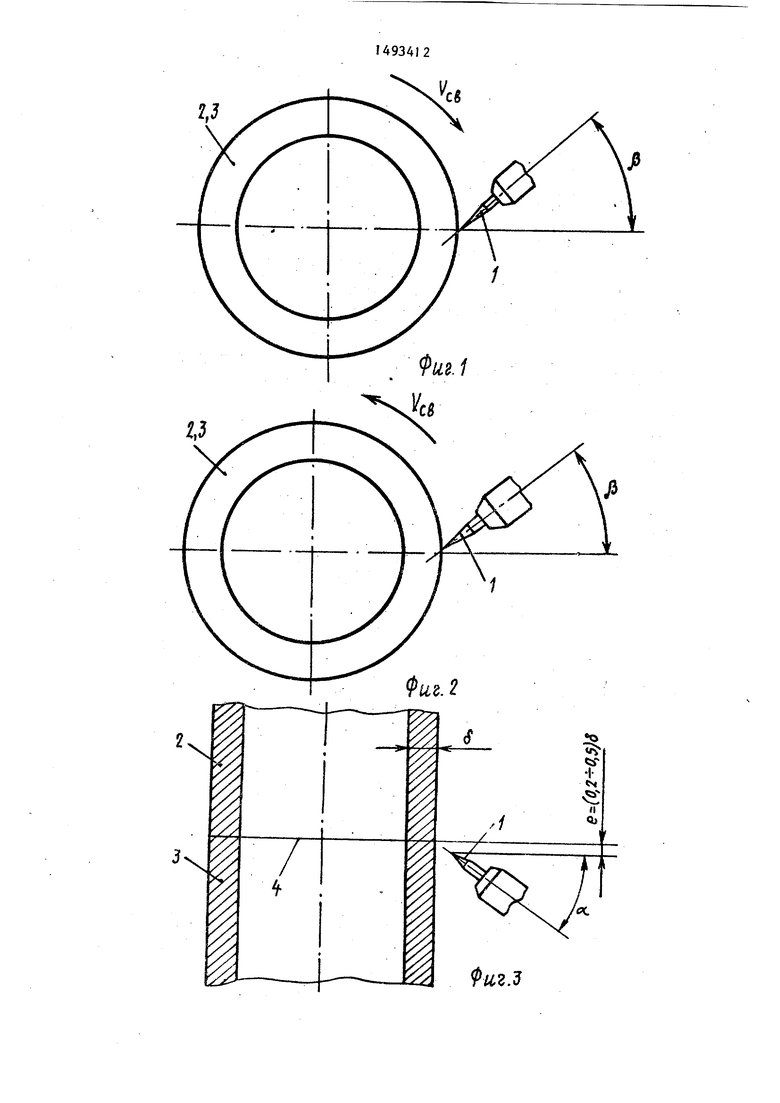

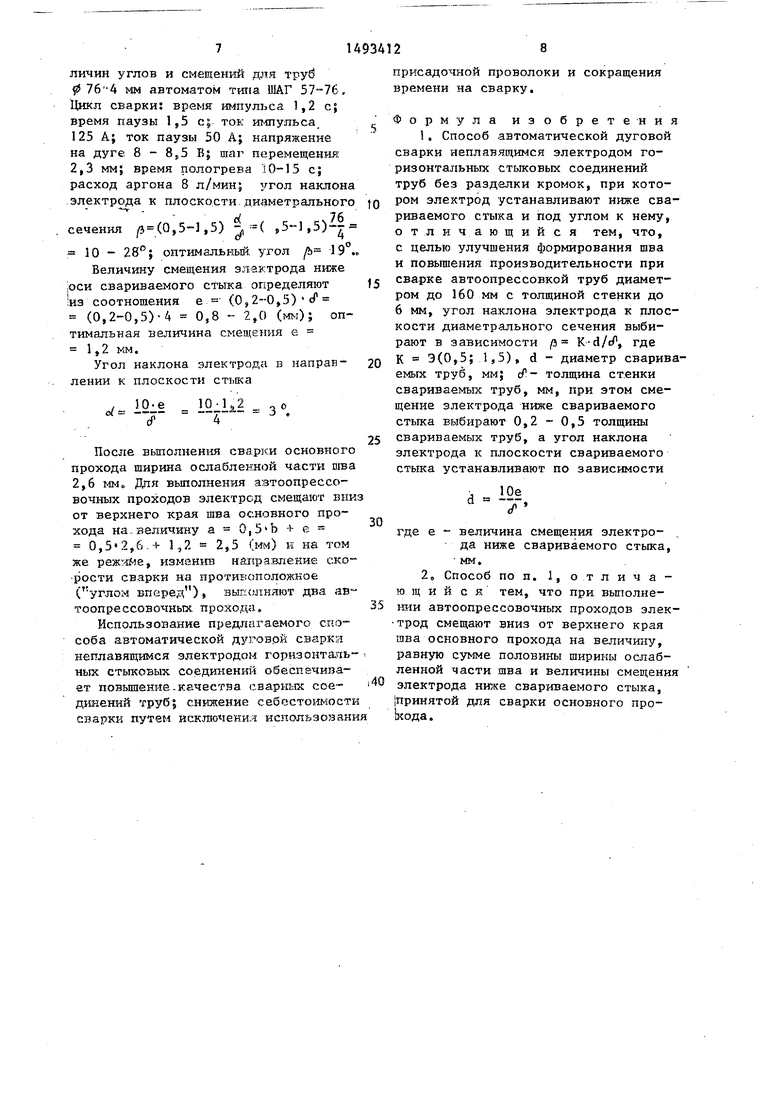

На фиг, 1 представлена схема настойки электрода при выполнении основого прохода в направлении углом назад ; на фигь 2 схема выпо/шения автоопрессовочных проходов в направении углом вперед ; на фиг 3 - схема настройки электрода при сваре основного прохода со смещением на нижнюю кром:ку и под углом к плоскости свариваемого стыка; на фиг 4 - то же, со смещением вниз от верхнего края пнза основного прсходао

Способ осуществлгтаэт следующим образоМо

Предварительно для к;1ждого типоразмера трубы определяют: величину угла наклона элтектрода 1 к плоскости диаметрального сечения в зависимости /3 (0,5-1 j5), где /J - угол наклона электрода в радиальном направлении, гpaд5.d - диаметр свариваемых труб 2 н 3 мм;; сГ - толщина стенки свариваемых труб 2 и 3, мм; величину смещения электрода 1 (для сварки основного прохода) ниже оси свариваемого стыка по формуле е (Oj2-0,5)c где е вел1«ина смещения электрода нилсе оси свариваемого стыка 4, мм; с/ - толщина свариваемых труб 2 и 3, мм; величину угла наклона электрода в направлении от горизонтального расположения к noto- лочно гу (фиг. 3) по фор15уле а

10е ,

- -V-, где (Х- угол наклона электрода к плоскости свариваемого стыка; е - ке. смещен1-1я алектрода ни- же оси свариваемого стыка 4, мм; толщина стенки свариваемт ж труб 2 к 3, , величину смещения злектро- да (для сварки автоопрессовочньпг. проходов) вниз от верхнего края шва осгювного прохода по 4 opNry.e а - OjSb ( е, где а - Бел 4чина смеш;е имя электрода вниз от верхнего края шва основного прохода, мм; Ъ - ширина ослабленной части Е1ва основно1 о прохода5 мм; е - велнгчина смещения электрода нюке оси свариваемого стыка 4, мм (гфи основном проходе),

После настройки электрода и ре- .жима сварки на основной проход согласно выбранньм вел:ичиНс1М углов наклона :t смещения между вольфрамовым электродом 1 и нижней кромкой нз- делия 3 возбуждают электрическую дугу к выполняют основной проход в направлении, указанном на фиг. 1„ После выполнения основного прохода осуществляют охлаждение стыка до 100 С и во время охлаждения корректируют величину смещения электрода от верхнего края шва oj HOBHoro прохода, измерив шаблоном ширину ослабленной части газао Производят настройку электрода и режима сварки на автоопрессовочные проходы Для упрощения технологического процесса с соблюдением качества mifa режимы сварки и углы наклона по величине выбирают одинаковыми, а сварку осуществляют при положении электрода углом вперед, изменяя только направление сварки сог- ласно фиг„ 2 о Процесс сварки прекращается после выполнения заданного числа автоопрессовочных проходов и

создания необходимого усиления щва. При необходимости осуществляется промежуточное охлаждение стыка до 100 С между выполнением автоопрессовочных проходов. При сварке горизонтальных стыковых соединений в специальных стендах во время охлаждения стыка после основного прохода изделие вместе со сварочной головкой поворачивают на ISO и в таком

положении без перенастройки электрода и, не изменяя режима сварки, выполняют автоопрессовочные проходы в направлении углом вперед, что обеспечивает создание наружного усиления

шва повернутого на 180 изделия.

, S а .

Основной проход с выбранной величиной угла вьшолняют в направле- нии углом назад. Это позволяет снизить необходимую величину сварочного тока и получить наружную форму шва с меньшей ширшюй к с меньшим наружным ослаблением, облегчающим в да,пьнейшем создание усиления шва автоопрессоБкой, вьшолняемой в напряЕлении углом вперед с теми же величршами углов, что приняты для основного прохода (углом назад), Выполнением автопр ессовочных проходов углом вперед снижают глубину

проплавления с одновременным увеличением ширины автоопрессовочного шва, что облегчает создание нарз-гжно- го ус:-4пения шва и унепьыает изменение проходного сечения трубы и числа автоопрессовочных проходов. Принятые Ее.п;тчины углов наклона электрода к плоскости диаметрального сечения с коэффициентами d/d от 0,5

до 1,5 обеспечивают предельные зна51493412

чения размеров шва основного прохо-

бо

да и необходимое число автоопрессо- вочных проходов без нарушения процесса сварки. Наилучшее значение эти параметров обеспечивается оптимальной величиной угла, принятой при значении коэффициента К 1,0

Обеспечение формы сварного шва при основном проходе с минимальными отклонениями (асимметрией) относительно линии стыка и минимальным под плавлением верхней кромки достигается выбором величины смещения электрода ниже оси свариваемого стыка и угла наклона электрода от горизонтального к потолочному в зависимости от этого смещения„ Величина смещения электрода при основном проходе ниже оси свариваемого стыка принимается от 0,2 до 0,5 толщины свариваемых труб

е (0,2-0,5)с,

(2)

где е - величина смещения электрода ниже оси свариваемого стыка, мм; - толщина свариваемых труб,

мм;

а угол наклона электрода к плоскости свариваемого стыка принимается из отношения принятой величины смещения электрода к толщине свариваемых труб по формуле

, 10-е d ----,

(3)

где е величина смещения электрода ниже оси свариваемого стыка, мм; сЯ - толщина стенки свариваемых

труб, мм.

Величина смещения 0,1 толщины свариваемой трубы совпадает с величиной допустимого отклонения электрода и практического влияния на изменение асимметрии шва не оказывает. Величина смещения, принятая 0,6 от свариваемой толщины, создает .недопустимую асимметршо шва в противоположном направлении поставленной цепи, Тое. на нижнюю кромку. Выбранный угол наклона электрода к плоскости свариваемого стыка по формуле (3) уменьшает подплавление верхней кромки и глубину ослабления шва основного прохода, но требует увеличения сварочного тока и при значениях.

6

0

5

0

5

0

больших чем 1о -, смещает форму шва

rf

3 противоположном направлении, полученном смещением электрода, т.е. на верхнюю кромку. При величине угла

лrt

меньше чем 10 - при (ef 5 р увеличивается подплавление верхней кромки.

При выполнении автоопрессовоч- , ных проходов величину угла наклона электрода к плоскости свариваемого стыка принимают по величине, равной принятой при основном проходе, Это облегчает создание нарзгжного усиления шва и способствует более плaБг o fy переходу от гребня шва основного прохода к усилению шва, получаемого при выполнении автоопрессовочных проходов. Электрод при выполнении автоопрессовочных проходов смещает вниз от верхнего края шва основного прохода на величину, равную половины ширины ослабленной части ива и величины,смещения электрода ниже оси свариваемого стыка, принятой для сварки основного про- хсда

а 0,5Ь + е.

(4)

где а - величина смещения электрода

вниз от верхнего края шва основного прохода, M|

b - щирина ослабленной части

шва основного прохода, мм; е величина электрода.ниже оси свариваемого стыка, мм (при основном проходе).

При смещении электрода меньше чем в 0,5Ь + е нарушается плавность перехода от гребня шва основного

прохода к усилению шва, получаемого при выполнении автоопрессовочных проходов, а при смещении электрода больше чем на 0,5Ь + е остается не- захваченньй участок с подплавлением верхней кромки и для его заварки требуются дополнительные автоопрес- совочные проходы.

Пример. Производят импульс- но-дуговую сварку основного и автопрессовочных проходов горизонталь- ных стыков труб 020 2 мм; 076-4 мм; 0 мм; 0159-6 мм из стали мари ОЖ18Н10Т; 089-3,5 мм из стали арки 20 и 0133-5,5 ьм из стали 10ХНШ, Режимы сварки и расчеты величин углов и смещений доя труб 0 мм автоматом типа ШАГ 57-76, Цикл сварки: время импульса 1,2 с; время паузы 1,5 cj ток импульса 125 А; ток паузы 50 А; напряжение на дуге 8 - В} шаг перемещеиш 2,3 мм; время пологрева :iO-15 с; расход аргона 8 л/мин5 угол наклона электрода к плоскости.диаметрального to

ечения (0,5-,5) -( ,5--,5) - оптимальньй угол /Ь 19 .

Величину смещения элактрода ниже си свариваемого сТыка определяют 15 из соотношения е (0,2-0,5) сГ (О,2-0,5)-4 0,8 - 2,0 (мк); оптимальная величина смещения е 1,2 мм.

Угол наклона электрода в наорав- 20 лении к плоскости стыка

, Ю-е 10-1,2 „о

: --- J .

25

После вьшолнення сварки основного

прохода ширина ослабленной части шва 2,6 мм. JIfifi выполнения азтоопрессо- вочных проходов электрод смещают вниз от верхнего края шва основного прохода на. величину а 0,5 Ь е 0,5«2,6.+ I,j2 2,5 (мм) к на том же реж лйе, изман ш направление ско рости сварки на противоположное (углом вперед), выжшняют два аВ тоопрессовочньгх; прохода,35

Использование предлагаемого спо соба автоматической дуговрй сварки неплавящимся электродом горизонталь- ных стыковых соединени обеспечива,40

ет повьшенме-качества сварных соединений труб; снижение себесто$даости сварки путем исключения использования

5

0

5

5

0

присадочной проволоки и сокращения времени на сварку.

Формула изобретения

1,Способ автоматической дуговой сварки неплявящимся электродом горизонтальных стыковых соединений труб без разделки кромок, при котором электрод устанавливают ниже свариваемого стыка и под углом к нему, отличающийся тем, что,

с целью улучшения формирования шва и повышения производительности при сварке автоопрессовкой труб диаметром до 160 мм с толщиной стенки до 6 мм, угол наклона электрода к плоскости диаметрального сечения выбирают в зависимости /э K-d/сЛ, где К 3(0,5; 1,3), d - диаметр свариваемых труб, мм; сЛ- толщина стенки свариваемых труб, мм, при этом смещение электрода ниже свариваемого стыка выбирают 0,2 - 0,5 толщины свариваемых труб, а угол наклона электрода к плоскости свариваемого стьша устанавливают по зависимости

j lOe d . .-.-,

где е - величина смещения электрода ниже свариваемого стыка, мм,

2,Способ по п, 1, отличающийся тем, что при выполне- j-ши автоопрессовочных проходов электрод смещают вниз от верхнего края шва основного прохода на величину, равную сумме половины ширины ослабленной части шва и величины смещения электрода ниже свариваемого стыка, |принятой для сварки основного про- Ьсода.

z,J

fK3.3

агЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПОЛНЕНИЯ СВАРНОГО СОЕДИНЕНИЯ КОЛЬЦЕВЫХ ОДНОТОЛЩИННЫХ СТЫКОВЫХ СОЕДИНЕНИЙ БИМЕТАЛЛИЧЕСКИХ ТРУБ И/ИЛИ СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ ТРУБОПРОВОДОВ | 2023 |

|

RU2821448C1 |

| Способ импульсной аргонодуговой сварки с шаговым перемещением неплавящихся электродов | 1985 |

|

SU1379036A1 |

| Способ дуговой сварки стыковых швов тонколистовых элементов | 1988 |

|

SU1540989A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ сварки плавлением стыковых соединений | 1980 |

|

SU899296A1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| Способ импульсно-дуговой сварки неплавящимся электродом | 1981 |

|

SU988489A1 |

| СПОСОБ ДВУСТОРОННЕЙ ДУГОВОЙ СВАРКИ | 2010 |

|

RU2442679C1 |

| Способ получения присадочного выступа на кромках стыкового соединения деталей под сварку | 1989 |

|

SU1706798A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОЙ СВАРКИ ПЛАВЛЕНИЕМ ПО ЩЕЛЕВОЙ РАЗДЕЛКЕ | 2015 |

|

RU2598746C1 |

Изобретение относится к сварке и может быть использовано в промышленности при сварке стыковых соединений трубных конструкций методом автоопрессовки. Цель изобретения - улучшение формирования шва при сварке автоопрессовкой стальных труб диаметром до 160 мм с толщиной стенки до 6 мм. Сварку горизонтальных стыковых соединений труб выполняют неплавящимся электродом, который устанавливают ниже свариваемого стыка и под углом к нему. Угол наклона электрода к плоскости диаметрального сечения выбирают по зависимости β=KD/δ, где K=(0,5

1,5)

D - диаметр свариваемых труб, мм

δ - толщина стенки свариваемых труб, мм. Смещение электрода ниже свариваемого стыка выбирают от 0,2 до 0,5 толщины свариваемых труб, а угол наклона электрода к плоскости свариваемого стыка устанавливают по зависимости Α=10E/δ, где е-величина смещения электрода ниже свариваемого стыка, мм. Основной проход выполняют "углом назад", а автоопрессовочные проходы - "углом вперед". При выполнении автоопрессовочных проходов электрод смещают вниз от верхнего края шва основного прохода на величину, равную сумме половины ширины ослабленной части шва и величины смещения электрода ниже свариваемого стыка, принятой для сварки основного прохода. Производительность процесса сварки повышается за счет уменьшения числа автоопрессовочных проходов. Улучшается стабильность проходного сечения трубы. 1 з.п.ф-лы, 4 ил.

| Юрченко Ю«Ф | |||

| Монтаж и сварка трубопроводов из коррозионно- стойких сталей в атомной промьшшен- ностио М., 1966, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Способ дуговой сварки горизонтальных швов на вертикальной плоскости | 1979 |

|

SU872103A1 |

Авторы

Даты

1989-07-15—Публикация

1987-10-09—Подача