виде вращающегося сепаратора, состоящего из двух соосно расположенных напротив друг друга с возможностью вращения фасонных дисков 8 и 9, 22 и 23, на внутренних поверхностях которых закреплены кольца и 24, 25. Ь&жду кольцами 10, 11 и 24« 25 имеются соответственно щели 12 и 26 для провяливания в них деталей, В щелях 12 и 26 в верхней части ЧЗункера 3 смонтированы выталкиватели 13 и 27. Детали 34 загружаются в (5ункер и через входное отверстие 2 поступают к сепараторам обоих механизмов зах

g

93439

над щелями 12 и.26. При вращении сепараторов в противоположные стороны детали интенсивно перемешиваются, устремляясь к щелям 12 и 26, под действием центробежных сил устремляются к периферии дисков 8 и 9, 22 и 23 и начинают выпадать из щелей 12 и 26 под действием сил тяжести, а неправильно ориентируемые детали принудительно выталкиваются из щелей 12 и 26 выталкивателями 13 и 27. Правильно ориентируемые детали попадают в отводящие карманы и далее в каналы 32 и 33. 7 ил.

10

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ориентирования деталейТипА КОлпАчКОВ | 1979 |

|

SU818818A2 |

| Устройство для ориентированиядЕТАлЕй ТипА КОлпАчКОВ | 1979 |

|

SU806361A2 |

| Бункерное ориентирующее устройство | 1982 |

|

SU1027012A1 |

| Устройство для ориентирования деталейТипА КОлпАчКОВ | 1979 |

|

SU831511A2 |

| Бункерное загрузочное устройство | 1983 |

|

SU1123837A1 |

| Бункерное захватно-ориентирующее устройство | 1977 |

|

SU772653A1 |

| Загрузочно-ориентирующее устройство | 1982 |

|

SU1093472A1 |

| Роторный автомат питания | 1979 |

|

SU891323A1 |

| СПОСОБ И УСТРОЙСТВО ОРИЕНТАЦИИ ДЕТАЛЕЙ | 2003 |

|

RU2261787C2 |

| Роторный автомат питания | 1988 |

|

SU1604553A1 |

Изобретение относится к автоматизации технологических процессов в машиностроении и может найти применение в металлообрабатывающей, пищевой, химико-фармацевтической и парфюмерной отраслях промышленности. Цель изобретения - повышение производительности путем увеличения количества сепараторов в бункере и вращения их в различных направлениях относительно друг друга. Бункерное загрузочное устройство содержит бункер 3, в котором расположены основной механизм захвата и ориентации деталей и дополнительный, каждый из которых выполнен в виде вращающегося сепаратора, состоящего из двух соосно расположенных напротив друг друга с возможностью вращения фасонных дисков 8 и 9, 22 и 23, на внутренних поверхностях которых закреплены кольца 10,11 и 24,25. Между кольцами 10,11 и 24,25 имеются соответственно щели 12 и 26 для проваливания в них деталей. В щелях 12 и 26 в верхней части бункера 3 смонтированы выталкиватели 13 и 27. Детали 34 загружаются в бункер и через входное отверстие 2 поступают к сепараторам обоих механизмов захвата, где из них образуется слой над щелями 12 и 26. При вращении сепараторов в противоположные стороны детали интенсивно перемешиваются, устремляясь к щелям 12 и 26, под действием центробежных сил устремляются к периферии дисков 8 и 9, 22 и 23 и начинают выпадать из щелей 12 и 26 под действием сил тяжести, а неправильно ориентируемые детали принудительно выталкиваются из щелей 12 и 26 выталкивателями 13 и 27. Правильно ориентируемые детали попадают в отводящие карманы и далее в каналы 32 и 33. 7 ил.

вата, где из них образуется слой

Изобретение относится к автоматизации технологических процессов в машиностроении и может найти применение в металлообрабатывающей, пищевой, химической, химико-фармацевтической и парфюмерной отраслях промышленности.

Целью изобретения является повышение производительности путем увеличения количества сепараторов в бункере и вращения их в разных направлениях относительно друг друга.

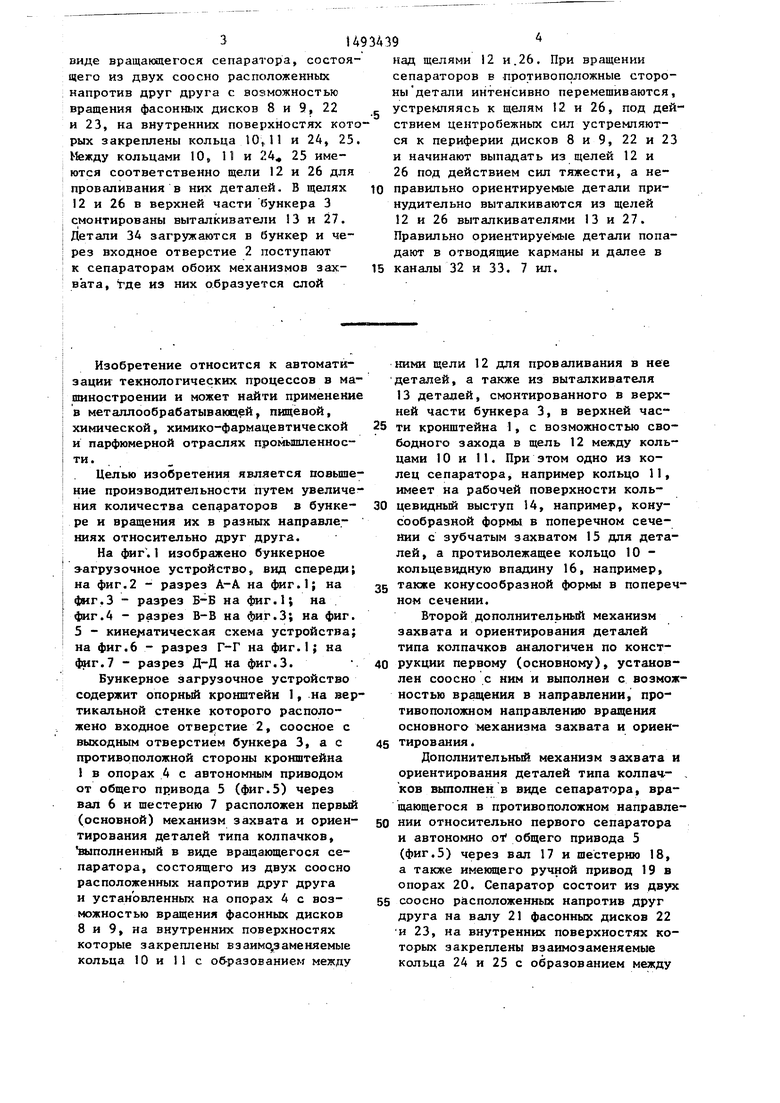

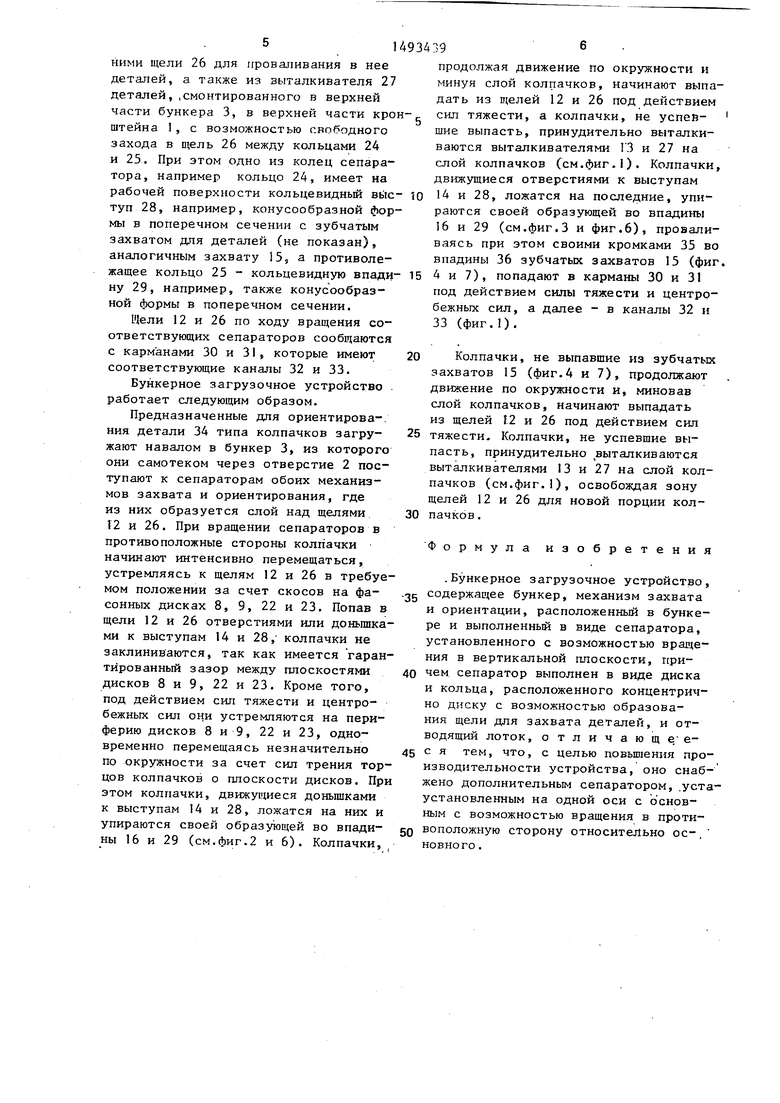

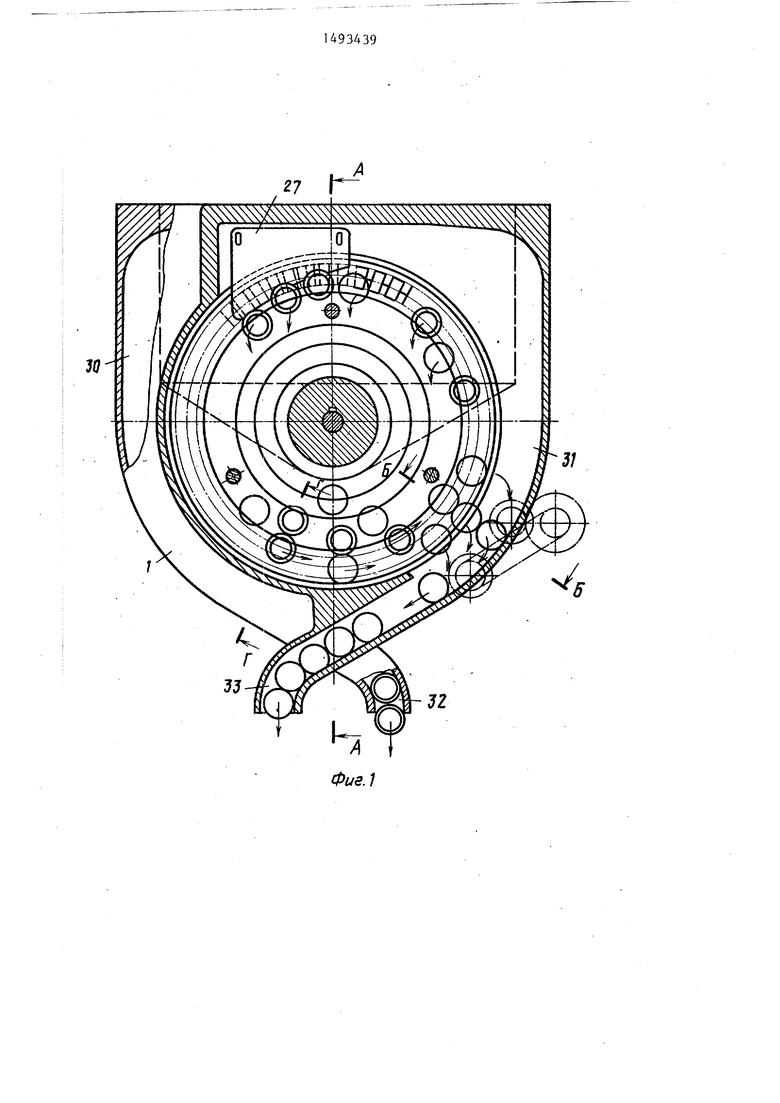

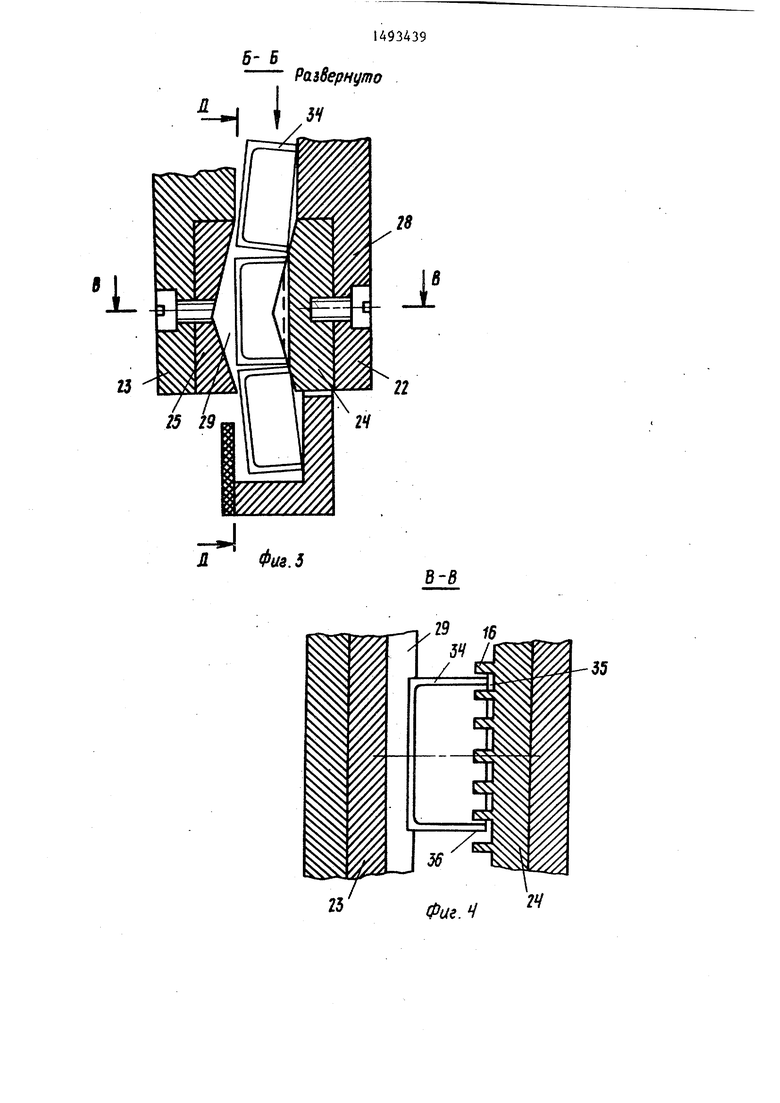

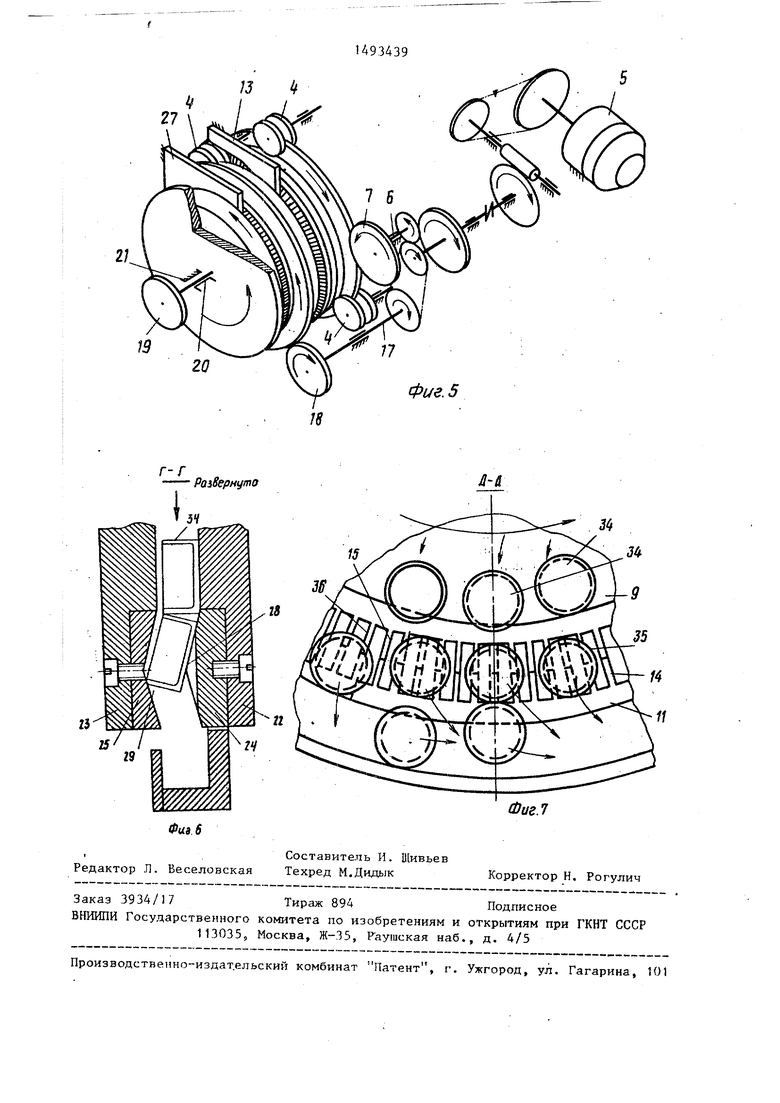

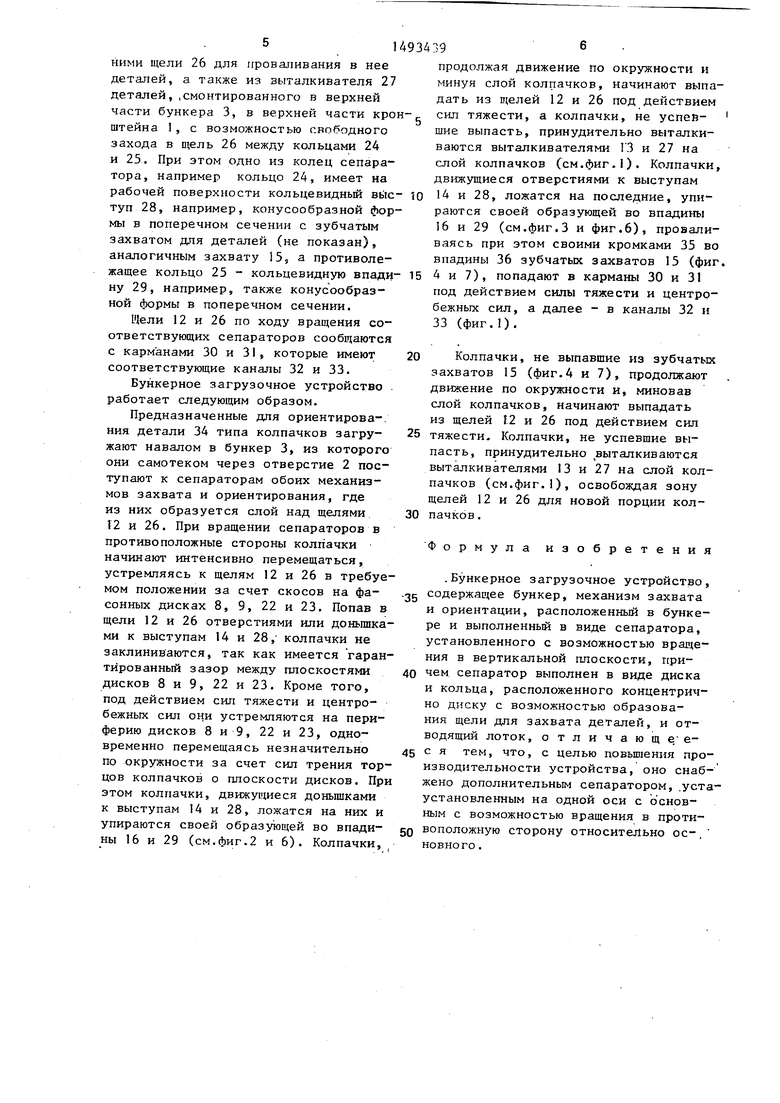

На фиг . 1 изображено бункерное эагрузочное устройство, вид спереди; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг.З; на фиг. 5 - кине;4атическая схема устройства; на фиг.6 - разрез Г-Г на фиг.1; на 4мг.7 - разрез Д-Д на фиг.З.

Бункерное загрузочное устройство содержит опорный кронштейн 1, на вертикальной стенке которого расположено входное отверстие 2, соосное с выходным отверстием бункера 3, а с противоположной стороны кронштейна I в опорах 4 с автономнь(м приводом от общего привода 5 (фиг.З) через вал 6 и шестерню 7 расположен первый (основной) механизм захвата и ориентирования деталей типа колпачков, выполненный в виде вращающегося сепаратора, состоящего из двух соосно расположенных напротив друг друга и установленных на опорах 4 с возможностью вращения фасонных дисков 8 и 9, на внутренних поверхностях которые закреплены взаимо заменяемые кольца 10 и 11 с о&разованием между

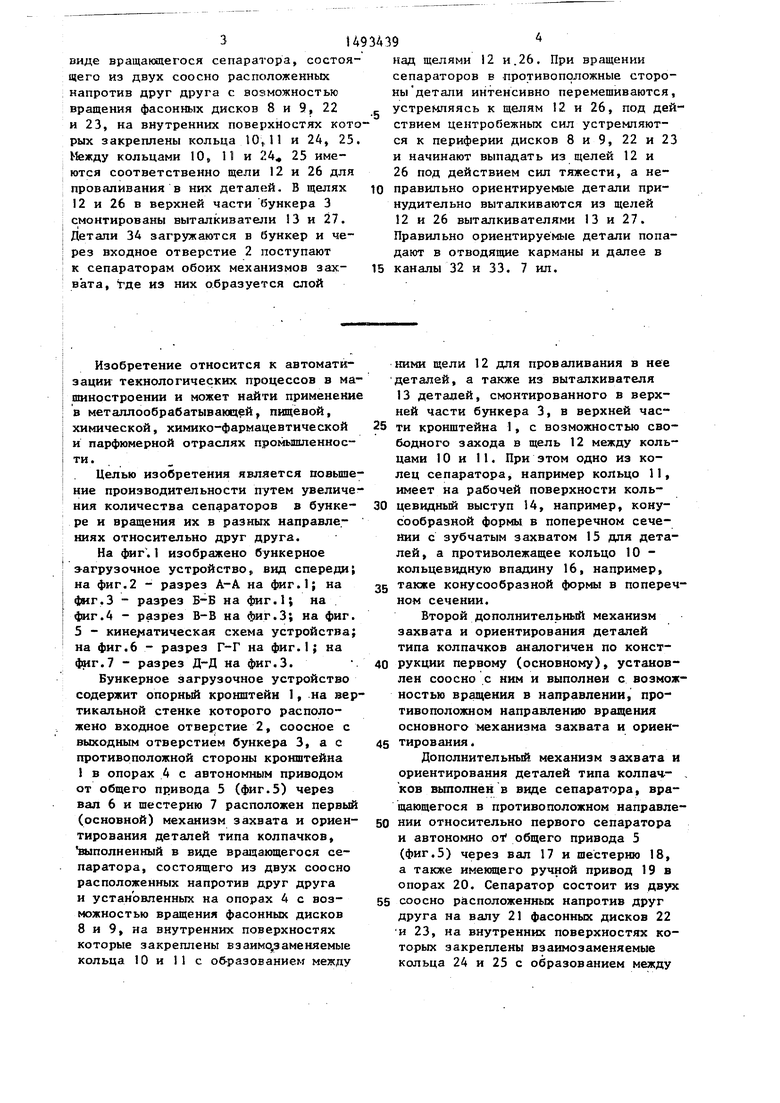

ими щели 12 для проваливания в нее еталей, а также из выталкивателя 13 деталей, смонтированного в верхней части бункера 3, в верхней части кронштейна 1, с возможностью свободного захода в щель 12 между кольцами 10 и 11. При этом одно из коец сепаратора, например кольцо 11, имеет на рабочей поверхности кольцевидный выступ 14, например, конусообразной формы в поперечном сечении с зубчатым захватом 15 для деталей, а противолежащее кольцо 10 - кольцевидную впадину 16, например,

также конусообразной формы в поперечном сечении.

Второй дополнительный механизм захвата и ориентирования деталей типа колпачков аналогичен по конструкции первому (основному), установлен соосно с ним и выполнен с возможностью вращения в направлении, противоположном направлению вращения основного механизма захвата и ориентирования.

Дополнительный механизм захвата и ориентирования деталей типа колпачков выполнен в виде сепаратора, вращающегося в противоположном направлеНИИ относительно первого сепаратора и автономно от общего привода 5 (фиг.5) через вал 17 и шестерню 18, а также имеющего ручной привод 19 в опорах 20. Сепаратор состоит из двух

соосно расположенных напротив друг друга на валу 21 фасонных дисков 22 и 23, на внутренних поверхностях которых закреплены взаимозаменяемые кольца 24 и 25 с образованием между

51

ними щели 26 для проваливания в нее деталей, а также из зыталкивателя 27 деталей,.смонтированного в верхней

части бункера 3, в верхней части кроштейна , с возможностью свободного

захода в щель 26 между кольцами 24 и 25. При этом одно из колец сепаратора, например кольцо 24, имеет на рабочей поверхности кольцевидный вис туп 28, например, конусообразной формы в поперечном сечении с зубчатым захватом для деталей (не показан), аналогичным захвату 15, а противолежащее кольцо 25 - кольцевидную впади- ну 29, например, также конусообразной формы в поперечном сечении.

Щели 12 и 26 по ходу вращения соответствующих сепараторов сообщаются с карм анами 30 и 31, которые имеют соответствующие каналы 32 и 33.

Бункерное загрузочное устройство . работает следующим образом.

Предназначенные для ориентирова-. ния детали 34 типа колпачков загру- жают навалом в бункер 3, из которого они самотеком через отверстие 2 поступают к сепараторам обоих механизмов захвата и ориентирования, где из них образуется слой над щелями 12 и 26. При вращении сепараторов в противоположные стороны колпачки начинают интенсивно перемещаться, устремляясь к щелям 12 и 26 в требуемом положении за счет скосов на фа- сонных дисках 8, 9, 22 и 23. Попав в щели 12 и 26 отверстиями или доньшка- ми к выступам 14 и 28, колпачки не заклиниваются, так как имеется гарантированный зазор между плоскостями дисков 8 и 9, 22 и 23. Кроме того, под действием сил тяжести и центробежных сил они устремляются на периферию дисков 8 и 9, 22 и 23, одновременно перемещаясь незначительно по окружности за счет сил трения торцов колпачков о плоскости дисков. При этом колпачки, движущиеся доньш1ками к выступам 14 и 28, ложатся на них и упираются своей образующей во впади- ны 16 и 29 (см.фиг.2 и 6). Колпачки,

т 9ь .

продолжая движение по окружности и минуя слой колпачков, начинают выпадать из щелей 12 и 26 под действием сил тяжести, а колпачки, не успев- шие выпасть, принудительно выталкиваются выталкивателями ГЗ и 27 на слой колпачков (см.фиг.I). Колпачки движущиеся отверстиями к выступам 14 и 28, ложатся на последние, упираются своей образующей во впадины 16 и 29 (см.фиг.3 и фиг.6), проваливаясь при этом своими кромками 35 во впадины 36 зубчатых захватов 15 (фиг 4 и 7), попадают в карманы 30 и 31 под действием силы тяжести и центробежных сил, а далее - в каналы 32 и 33 (фиг.1).

Колпачки, не выпавшие из зубчатьк захватов 15 (фиг.4 и 7), продолжают движение по окружности и, миновав слой колпачков, начинают выпадать из щелей 12 и 26 под действием сил тяжести. Колпачки, не успевшие выпасть, принудительно выталкиваются выталкивателями 13 и 27 на слой колпачков (см.фиг.1), освобождая зону щелей 12 и 26 для новой порции колпачков .

Формула изобретения

.Бункерное загрузочное устройство, содержащее бункер, механизм захвата и ориентации, расположенный в бункере и выполненньй в виде сепаратора, установленного с возможностью вращения в вертикальной плоскости, причем сепаратор выполнен в виде диска и кольца, расположенного концентрич- но диску с возможностью образования щели для захвата деталей, и отводящий лоток, отличающе е- с я тем, что, с целью повьшшния производительности устройства, оно снабжено дополнительньм сепаратором, .уста установленным на одной оси с основным с возможностью вращения в противоположную сторону относительно ос-, новного.

J(7

V,

5- Б

Равберндто

Фиг. V

22

24

/J

27

Ю

г-г

Фие.5

J4

Фиг Л

| Степанов И.А | |||

| и Галасов П.Н | |||

| Автоматические линии, розлива пищевых жидкостей | |||

| М.: Пищевая промышленность, 197, с | |||

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

Авторы

Даты

1989-07-15—Публикация

1987-03-04—Подача