Изобретение относится к способам крекинга углеводородов нефти, в частности к способам получения бензина и легкого газойля, используемых в качестве моторных топлив.

Цель изобретения - снижение коксо- образования и повьачение вьсхода бензина.

Достижение зтой цели имеет особое значение для отравленных тяжелыми ме- таллами катализаторов. Тяжелые металлы (никель, ванадий и др.) содержатся во всех нефтях, при крекинге они осаждаются на цеолитных катализаторах и не удаляются полностью в ходе обычных операций по регенерации. В результате крекинг практически всегда проводится на отравленном примесями указанных металлов и регенерированном катализаторе.

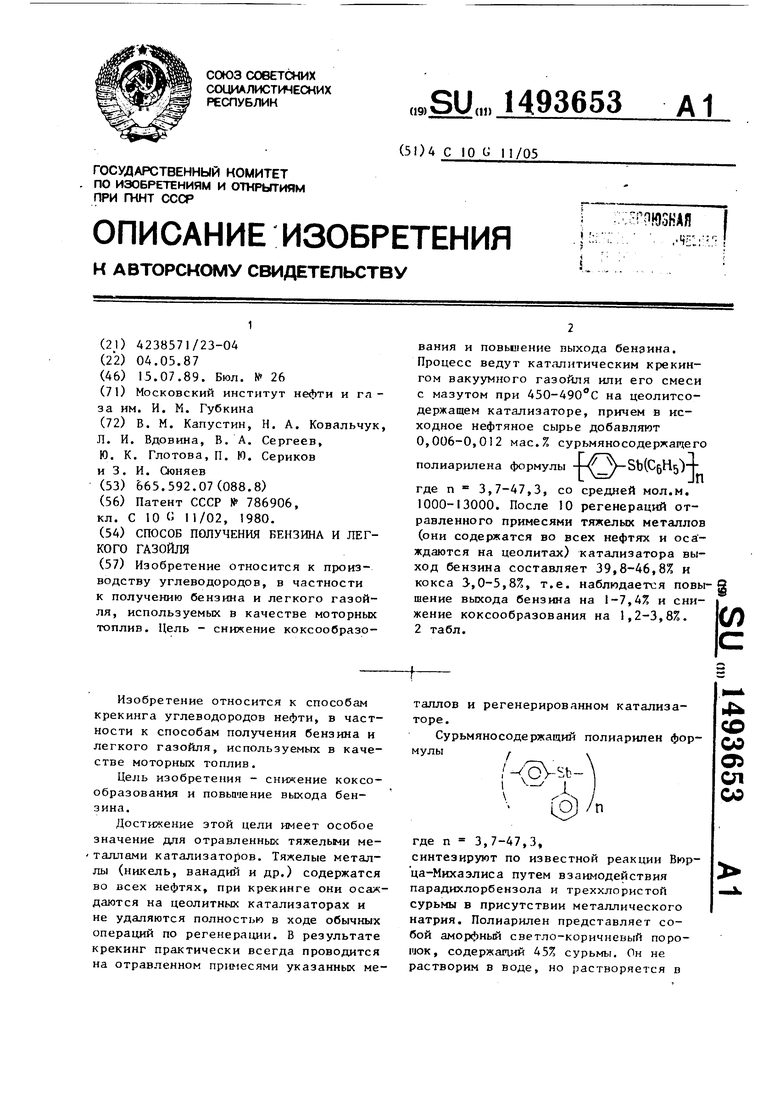

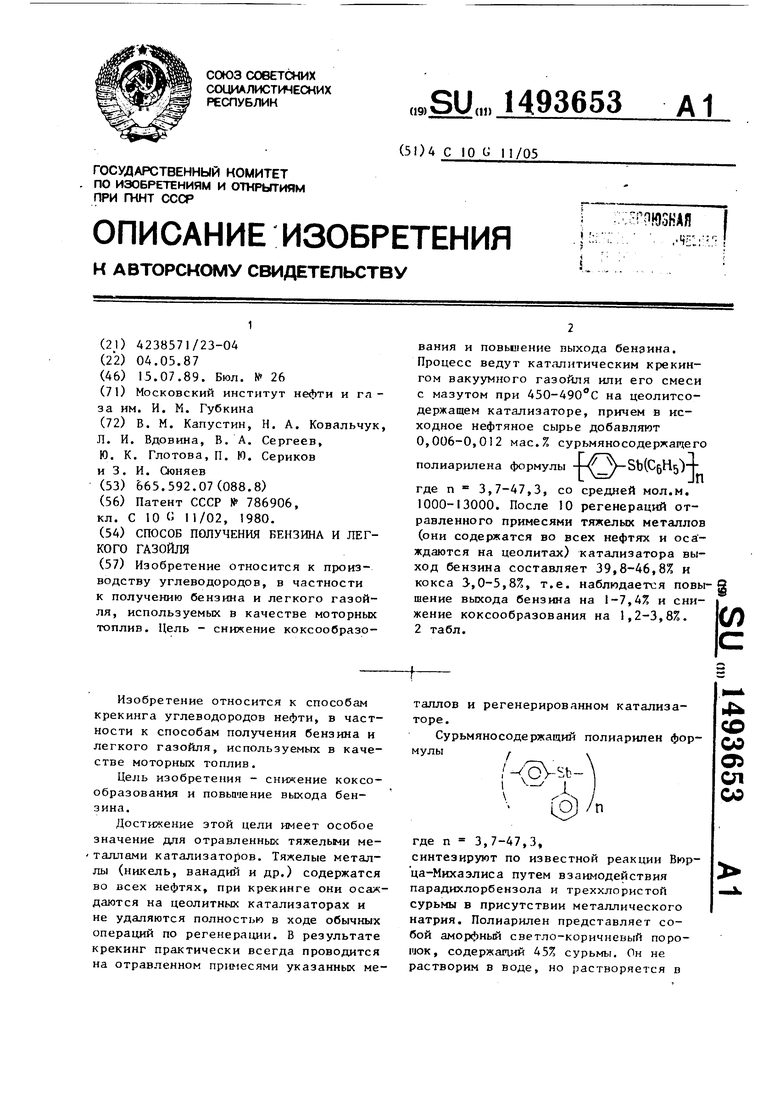

Сурьмяносодержащий полиарилен формулыг

/Ч ьГо1 /п

V.

4

;о со

Од ел

оо

где п 3,7-47,3,

синтезируют по известной реакции Вюр- ца-Михаэлиса путем взаимодействия парадихлорбензола и треххлористой сурьмы в присутствии металлического натрия. Полиарилен представляет собой аморфный светло-коричневый порошок, содержащий 45% сурьмы. Он не растворим в воде, но растворяется в

хпорорганических растворителях. введения полиарилена в нефтяное сы- |рье, его предварительно растворяют в хлороформе, перемешивают с нефтяны сьфьем и выпаривают хлороформ.

Пример 1. Испытания проводят на лабораторной проточной уста- |новке каталитического крекинга со стационарным слоем катализатора. Ус- тановка состоит из кварцевого реакто ра диаметром 25-35 мм, высотой 550 - 500 мм, в который насыпан спой катализатора, а также сырьевого насоса, приемников дпя продуктов и газометра Реактор снабжен электрообогревом. В реактор подается насосом сьфье каталитического крекинга с объемной скоростью 7 . Температура реакции . Внизу реактора имеется отвод- ная трубка, через которую жидкие продукты реакции попадают в приемник, газообразные продукты собираются в газометр. После окончания реакции катализатор регенерируют потоком воз духа 2 ч при . Жидкие продукты реакции разгоняют в колбе с колонкой с отбором бензииовой фракции до 200° Кокс опре;геляют по привесу на аска- ридных трубках, который получают в процессе регенерации (методика А).

Согласно этой методике приг- еняют ромысшеиный цеолитный катализатор парки Супер-Д с 0,5 мас.% никеля и ванадия.

В работе используют вакуумный газойль Западно-сибирских нефтей, имеющий сладууячие характеристики . Плотность при 20°С.

кг/м .908

Содержание серы, мас.% ,73

Коксуемость, мас.%0,15

Групповой углеводородный состав, мас.:

Парафино-нафтеновые42,6

Легкие ароматические22,4

Средние ароматические22,0

Тяжелые ароматические 1,7

Смолы1,3

Подают 20 г вакуумного газойля и 0,0012 г (0,006 мас.%) сурьмяносодер жацего полиарилена.

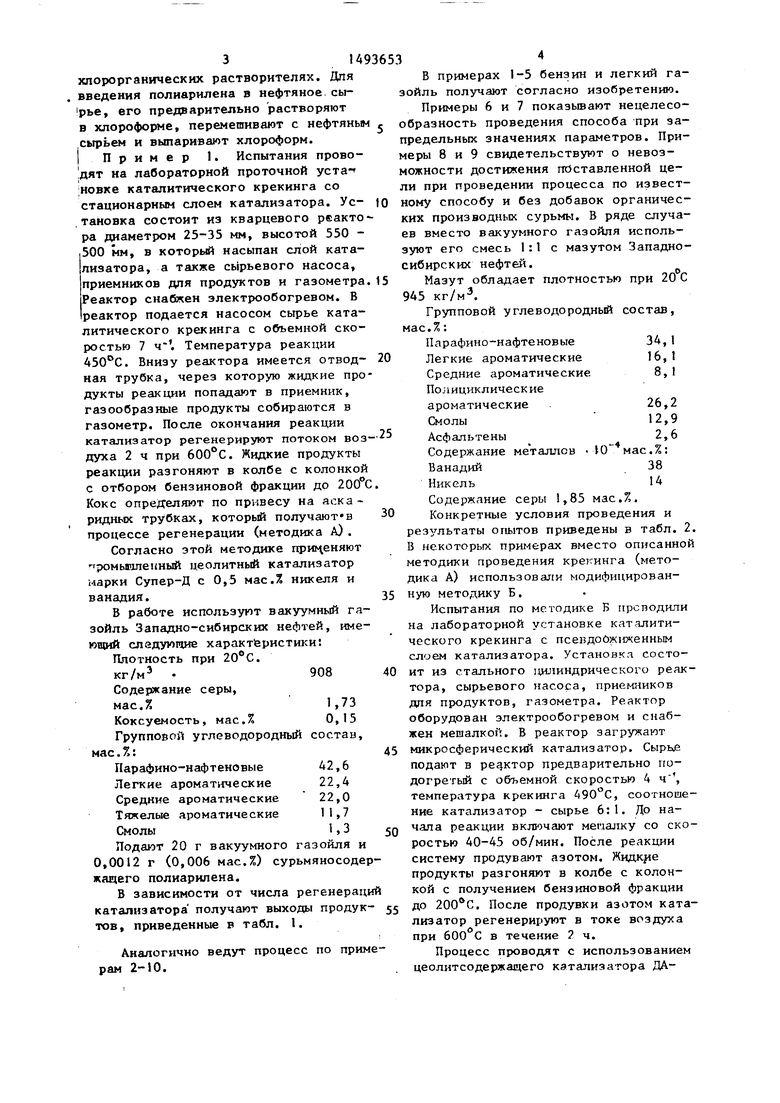

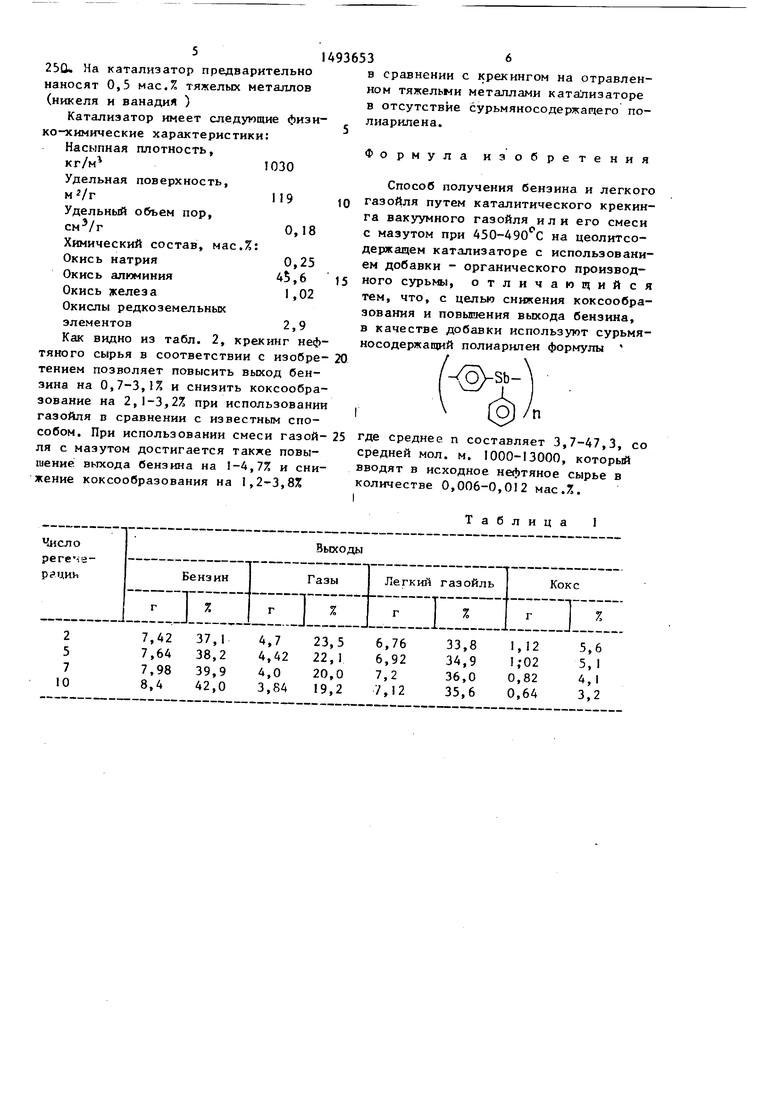

В зависимости от числа регенераци катализатора получают выходы продук- тов, приведенные в табл. 1.

Аналогично ведут процесс по примрам 2-10.

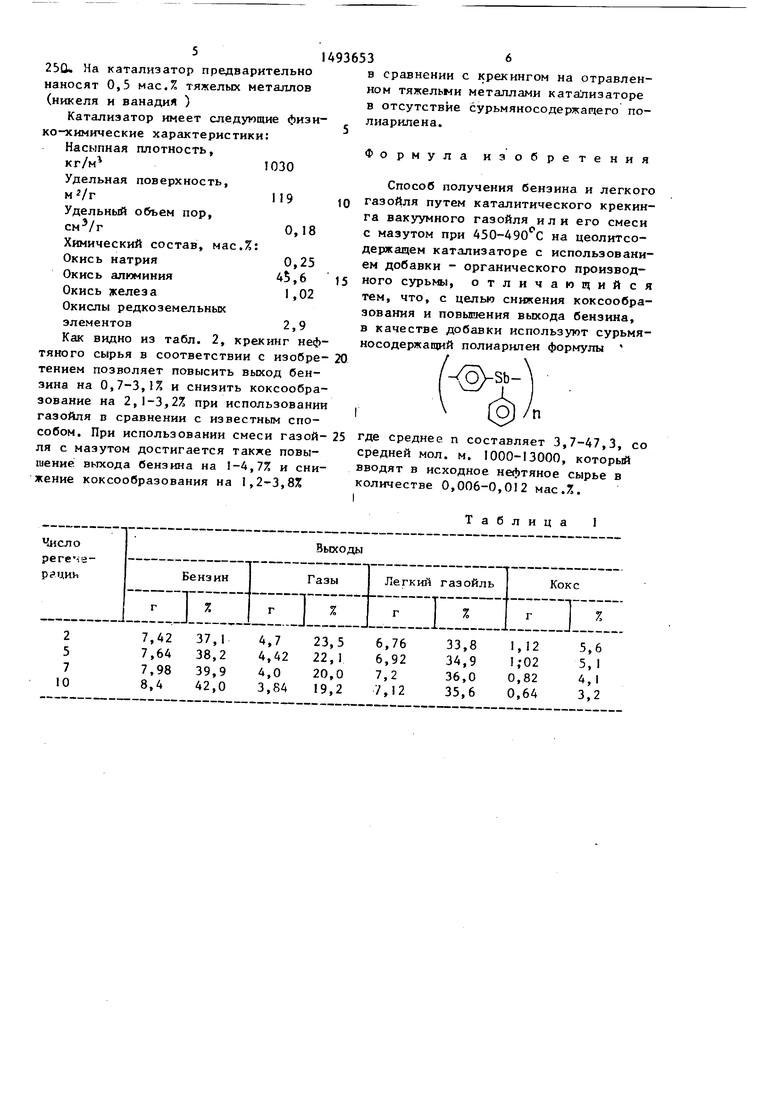

В примерах 1-5 бензин и легкий газойль получают согласно изобретению.

Примеры 6 и 7 показьюают нецелесообразность проведения способа при запредельных значениях параметров. Примеры 8 и 9 свидетельствуют о невозможности достижения поставленной цели при проведении процесса по известному способу и без добавок органических производных сурьмы. В ряде случаев вместо вакуумного газойля используют его смесь 1:1 с мазутом Западносибирских нефтей.

Мазут обладает плотностью при 20 С 945 кг/м.

Групповой углеводородный состав, мас.%:

Парафино-нафтеновые 34,1 Легкие ароматические 16,1 Средние ароматические 8,1 Полициклические

ароматические26,2

Смолы 12,9

Асфальтены2,6

Содержание металлов .%; Ванадий38

Никель14

Содержание серы 1,85 мас.%. Конкретные условия проведения и результаты опытов приведены в табл. 2 В некоторьгх прш-1ерах вместо описанной методики проведения кре1гинга (методика А) использовали модифицированную методику Б.

Испытания по методике Б прсподили на лабораторной установке каталитического крекинга с псевдобжиженным слоем катализатора. Установка состоит из стапьного идитиндрического реактора, сырьевого насоса, приемников дпя продуктов, газометра. Реактор оборудован электрообогревом и снабжен мешалкой. В реактор загружают микросферический катализатор. подают в реактор предварительно по- догретьй с объемной скоростью 4 ч , температура крекинга 490°С, соотношение катализатор - сырье 6:1. До начала реакции включают мепалку со скоростью 40-45 об/мин. После реакции систему продувают азотом. продукты разгоняют в колбе с колонкой с получением бензиновой фракции до . После продувки азотом катализатор регенерируют в токе воздуха при 600 С в течение ч.

Процесс проводят с использованием цеолитсодержащего катализг тора ДА23U На катализатор предварительно наносят 0,5 мас.% тяжелых металлов (никеля и ванадия )

Катализатор имеет следующие физико-химические характеристики:

Насыпная плотность,

кг/м

Удельная поверхность,

MVrНУ10

Удельный объем пор,

Химический состав, мас.%

Окись натрия

Окись алкминияА5,6 |5

Окись железа

Окислы редкоземельных

элементов

Как видно из табл. 2, крекинг нефтяного сырья в соответствии с изобре- 20 тением позволяет повысить выход бензина на 0,7-3,1% и снизить коксообра- зование на 2,1-3,2% при использовании газойля в сравнении с известным способом. При использовании смеси газой- 25 где среднее п составляет 3,7-47,3, со ля с мазутом достигается также повышение выхода бензина на 1-4,7% и снижение коксообразования на 1,2-3,8%

1030 N9 0,18

0,25 45,6 1,02

2,9

в сравнении с крекингом на отравленном тяжельми металлами ката:пизаторе в отсутствие сурьмяносодержащего по- лиарилена.

Формула изобретения

Способ получения бензина и легкого газойля путем каталитического крекинга вакуумного газойля или его смеси с мазутом при 450-490 с на цеолитсо- держащем катализаторе с использованием добавки - органического производного сурьмы, отличающийся тем, что, с целью снижения коксообразования и повышения выхода бензина, в качестве добавки используют сурьмя- носодержащий полиарилеи формулы

средней мол. м. 1000-13000, который вводят в исходное нефтяное сырье в количестве 0,006-0,012 мас.%.

где среднее п составляет 3,7-47,3, со

в сравнении с крекингом на отравленном тяжельми металлами ката:пизаторе в отсутствие сурьмяносодержащего по- лиарилена.

Формула изобретения

Способ получения бензина и легкого газойля путем каталитического крекинга вакуумного газойля или его смеси с мазутом при 450-490 с на цеолитсо- держащем катализаторе с использованием добавки - органического производного сурьмы, отличающийся тем, что, с целью снижения коксообразования и повышения выхода бензина, в качестве добавки используют сурьмя- носодержащий полиарилеи формулы

где среднее п составляет 3,7-47,3, с

средней мол. м. 1000-13000, который вводят в исходное нефтяное сырье в количестве 0,006-0,012 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пассиватора тяжелых металлов | 1989 |

|

SU1749230A1 |

| Способ переработки вакуумного газойля | 1988 |

|

SU1594200A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2534986C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1992 |

|

RU2023001C1 |

| Пассиватор тяжелых металлов для реактивации цеолитсодержащих катализаторов крекинга нефтяного сырья | 1987 |

|

SU1727875A1 |

| Пассиватор тяжелых металлов для реактивации цеолитсодержащих катализаторов крекинга нефтяного сырья | 1987 |

|

SU1727876A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ | 1997 |

|

RU2123026C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| Способ реактивации алюмосиликатного катализатора для крекинга нефтяного сырья | 1986 |

|

SU1727874A1 |

| Установка термического крекинга тяжелых нефтяных остатков | 2020 |

|

RU2768668C2 |

Изобретение относится к производству углеводородов ,в частности, к получению бензина и легкого газойля, используемых в качестве моторных топлив. Цель - снижение коксообразования и повышение выхода бензина. Процесс ведут каталитическим крекингом вакуумного газойля или его смеси с мазутом при 450-490°С на цеолитсодержащем катализаторе, причем в исходное нефтяное сырье добавляют 0,006-0,012 мас.% сурьмяносодержащего полиарилена формулы @ , где N=3,7-47,3, со средней мол.м. 1000-13000. После 10 регенераций отравленного примесями тяжелых металлов (они содержатся во всех нефтях и осаждаются на цеолитах) катализатора выход бензина составляет 39,8-46,8% и кокса 3,0-5,8%, т.е. наблюдается повышение выхода бензина на 1-7,4% и снижение коксообразования на 1,2-3,8%. 2 табл.

2

5

7

10

Таблица

| Способ получения производных прегнана | 1978 |

|

SU786906A3 |

| С 0 ( I 1/02, 1980. | |||

Авторы

Даты

1989-07-15—Публикация

1987-05-04—Подача