Синтез осуществляют в среде суспендированного натрия в среде ксилола (мета или пара) в атмосфере аргона. Затем добавляют хлорбензол и дихлорбензол, после чего в полученную смесь добавляют треххлори- стую сурьму. Синтез осуществляют в течение 20 ч. После этого очищают полученный продукт - сурьмяносодержащий полиари- лен -- от непрореагированного натрия и по- варенной соли. Далее полиарилен высушивают, он представляет собой аморфный, светло-коричневый нерастворимый порошок с выходом до 60%. Полученный пассиватор не растворялся в нефтяном сырье, его растворяют в хлороформе и вводят в вакууумный газойль с последующей отпаркой хлороформа в количестве 0,006- 0,0122 мас.% для пассивации тяжелых металлов. При этом выход бензина возрастает с 42,1 до 46,8 мас.%, а выход суммарного газойля с 27,8 до 34,1 мас.%.

К недостаткам данного способа следует отнести пожароопасность в связи с использованием е процессе синтеза металлического натрия, невозможность применения пассиватора без растворения в хлороформе, большая длительность синтеза, невысокий выход полиарилена в процессе синтеза. Так как хлороформ испарить полностью не удается, то соединения хлора оказывают отрицательное влияние на активность и стабильность катализатора крекинга.

Целью изобретения является разработка способа получения пзссиватора тяжелых металлов - сурьмяносодержащего полиарилена, не содержащего вредных примесей по отношению к катализатору, сохраняющего продолжительность синтеза и упрощающего технологию, обеспечивающего повышенны выход бензина, обладающего хорошей растворимостью в нефтяном сырье.

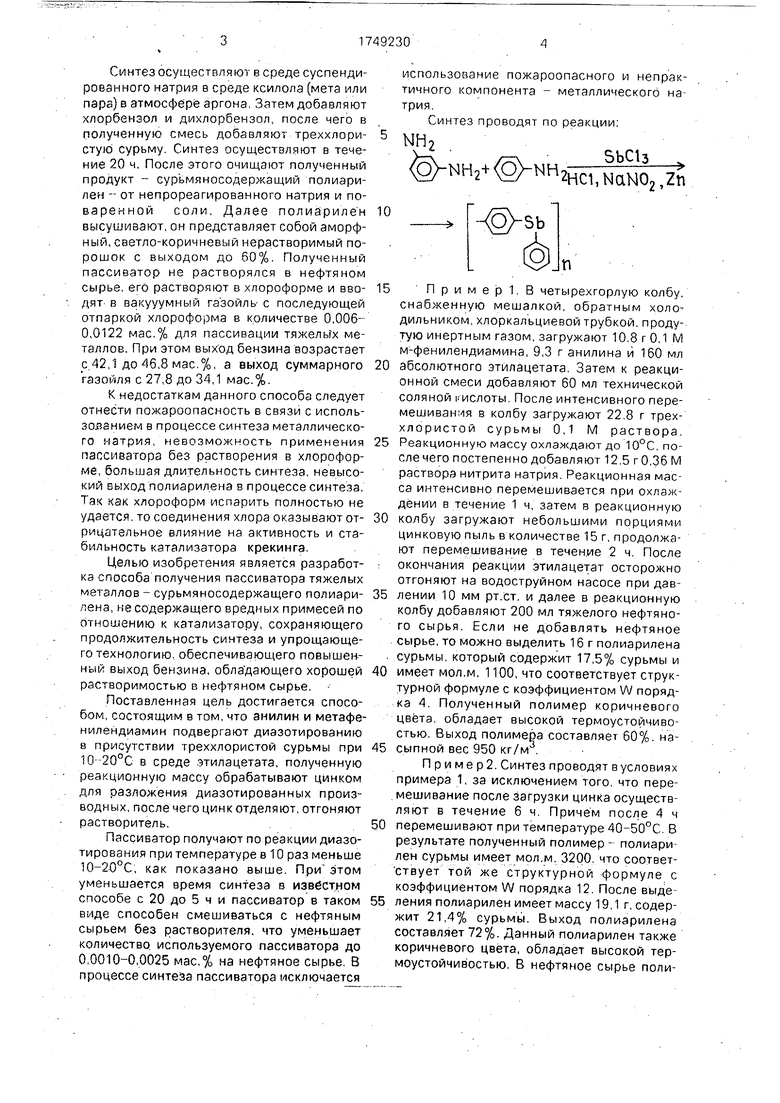

Поставленная цель достигается способом, состоящим в том, что анилин и метафе- нилендиамин подвергают диазотированию в присутствии треххлористой сурьмы при 10-20°С в среде этилацетата, полученную реакционную массу обрабатывают цинком для разложения диазотировэнных производных, после чего цинк отделяют, отгоняют растворитель.

Пассиватор получают по реакции диазо- тирования при температуре в 10 раз меньше 10-20°С, как показано выше. При этом уменьшается время синтеза в известном способе с 20 до 5 ч и пассиватор в таком виде способен смешиваться с нефтяным сырьем без растворителя, что уменьшает количество используемого пассиватора до 0,0010-0,0025 мас.% на нефтяное сырье. В процессе синтеза пассиватора исключается

использование пожароопасного и непрактичного компонента - металлического на трия.

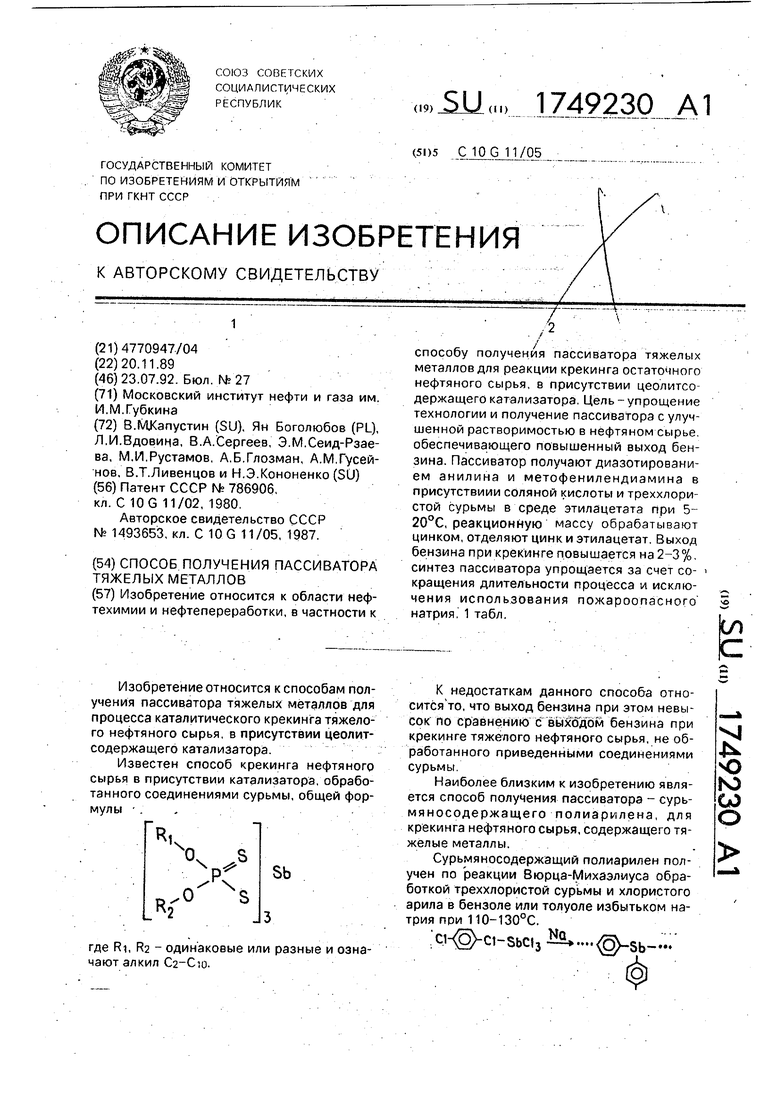

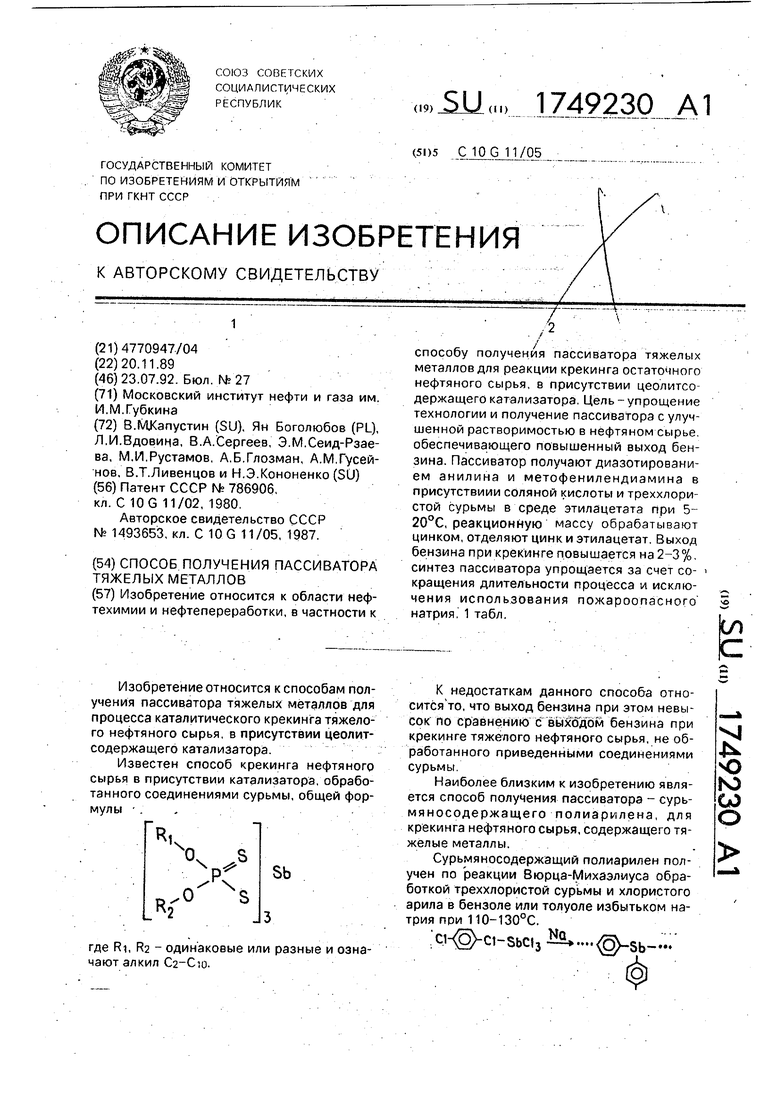

Синтез проводят по реакции:

ЫН2 .

5ЬС1з

о ш2+ ш2Яс1)ЫаШ

п

Пример1 В четырехгорлую колбу,

снабженную мешалкой, обратным холодильником, хлоркальциевой трубкой, продутую инертным газом, загружают 10.8 г 0,1 М м-фенилендиамина, 9,3 г анилина и 160 мл

абсолютного этилацетата. Затем к реакционной смеси добавляют 60 мл технической соляной i.-ислоты После интенсивного перемешивания в колбу загружают 22.8 г треххлористой сурьмы 0,1 М раствора.

Реакционную массу охлаждают до 10°С. после чего постепенно добавляют 12,5 гО.ЗбМ раствора нитрита натрия. Реакционная масса интенсивно перемешивается при охлаждении в течение 1 ч, затем в реакционную

колбу загружают небольшими порциями цинковую пыль в количестве 15 г, продолжают перемешивание в течение 2 ч. После окончания реакции этилацетат осторожно отгоняют на водоструйном насосе при давлении 10 мм рт.ст. и далее в реакционную колбу добавляют 200 мл тяжелого нефтяного сырья. Если не добавлять нефтяное сырье, то можно выделить 16 г полиарилена сурьмы, который содержит 17,5% сурьмы и

имеет мол.м. 1100, что соответствует структурной формуле с коэффициентом W порядка 4. Полученный полимер коричневого цвета, обладает высокой термоустойчивостью. Выход полимера составляет 60%. насыпной вес 950 кг/м .

П р и м е р 2. Синтез проводят в условиях примера 1, за исключением того, что перемешивание после загрузки цинка осуществляют в течение 6 ч. Причем после 4 ч

перемешивают при температуре 40-50°С В результате полученный полимер - полиари лен сурьмы имеет мол.м. 3200. что соответствует той же структурной формуле с коэффициентом W порядка 12. После выде

ления полиарилен имеет массу 19,1 г, содержит 21,4% сурьмы. Выход полиарилена составляет 72%. Данный полиарилен также коричневого цвета, обладает высокой термоустойчивостью. В нефтяное сырье полиарилен вводят в количестве 0,012 мас.% на сырье.

Доказательством структуры пэссивато- ра являются ИК-спектры полиарилена сурьмы, в которых имеются сильные 450-455, средние 1065 и слабые 655 CMJ полосы поглощения, характерные для связи сурьма- арил. Разложение пассиватора сопровождаеся образованием фрагментов с массовыми числями 352. 273. 198, что соов- тетствует фрагментам сурьма +3 - фенил, сурьма + - фенил, сурьма - фенил4. Отсутствие азота показано хроматографически. Насыпной вес полиарилена ориентировочно 0,95 г/см3.

Полиарилен сурьмы с коэффициентом не растворялся в тяжелом нефтяном сырье и выпадал в осадок.

Полиарилен сурьмы с коэффициентом получить по данному синтезу не удалось.

П р и м е р 3 (по известному способу). Синтез осуществляют по реакции Вюрца- Михаэлиуса 2. К суспендирован ному в среде ксилола натрию добавляют хлорбензол, дихлорбензол и треххлористую сурьму в количествах, соответствующих химической реакции. Синтез проводят в течение 20 ч, после чего полиарилен очищают от непрореагировавшего натрия и поваренной соли. Затем полученный порошок растворяют в хлороформе, вводят в тяжелое нефтяное сырье и с последующей отпаркой хлороформа. Пассиватор вводят в количестве 0,012 мас.% на сырье.

П р и м е р 4. Условия те же, что и в примере 1, за исключением.того, что реак- ционную массу охлаждают до 20°С. Получается точно такой же полимер, что и в примере 1, имеющий аналогичные физико- химические свойства.

П р и м е р 5. Условия те же, что в примере 1, за исключением того, что реакционную массу охлаждают до 25°С. При этом не удается получить полиарилен сурьмы, потому что при этой температуре наблюдается разложение двойных диазониевых солей ароматических аминов треххлористой сурьмой.

П р и м е р 6. Условия те же. что в примере 1. за исключением того, что реакционную массу охлаждают до 4°С. В этом случае не удается получить полиарилен сурьмы, потому что при этой температуе реакции диазотирования вообще не идет.

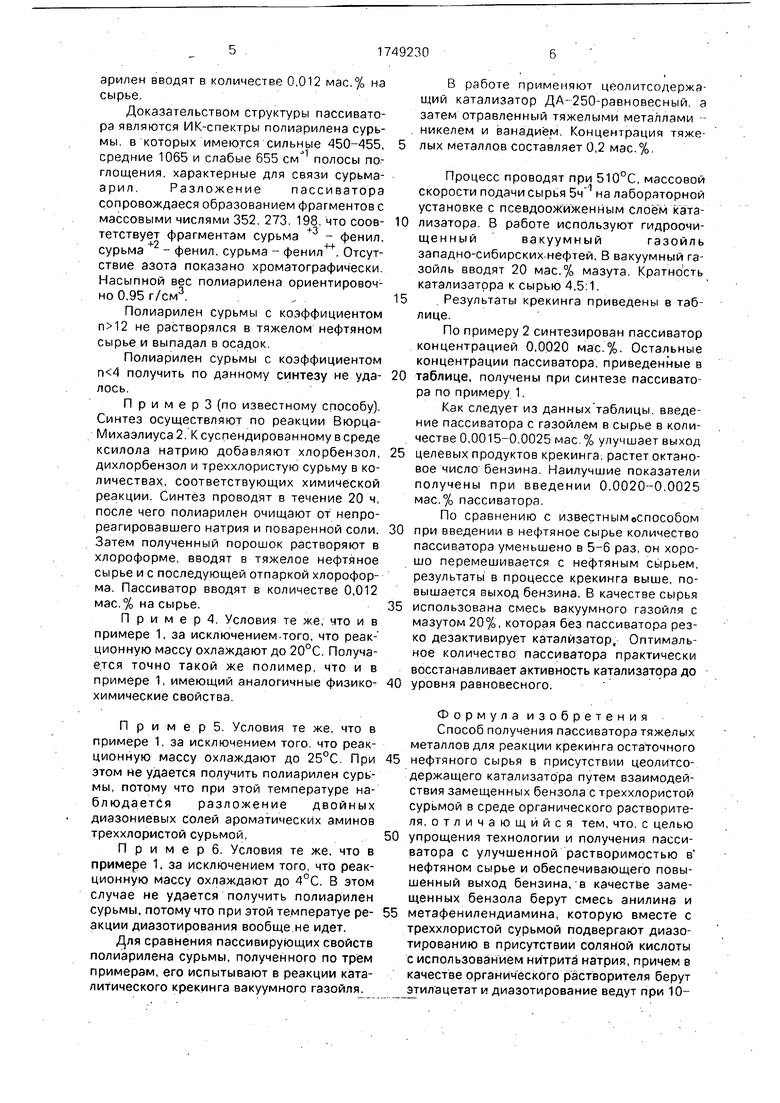

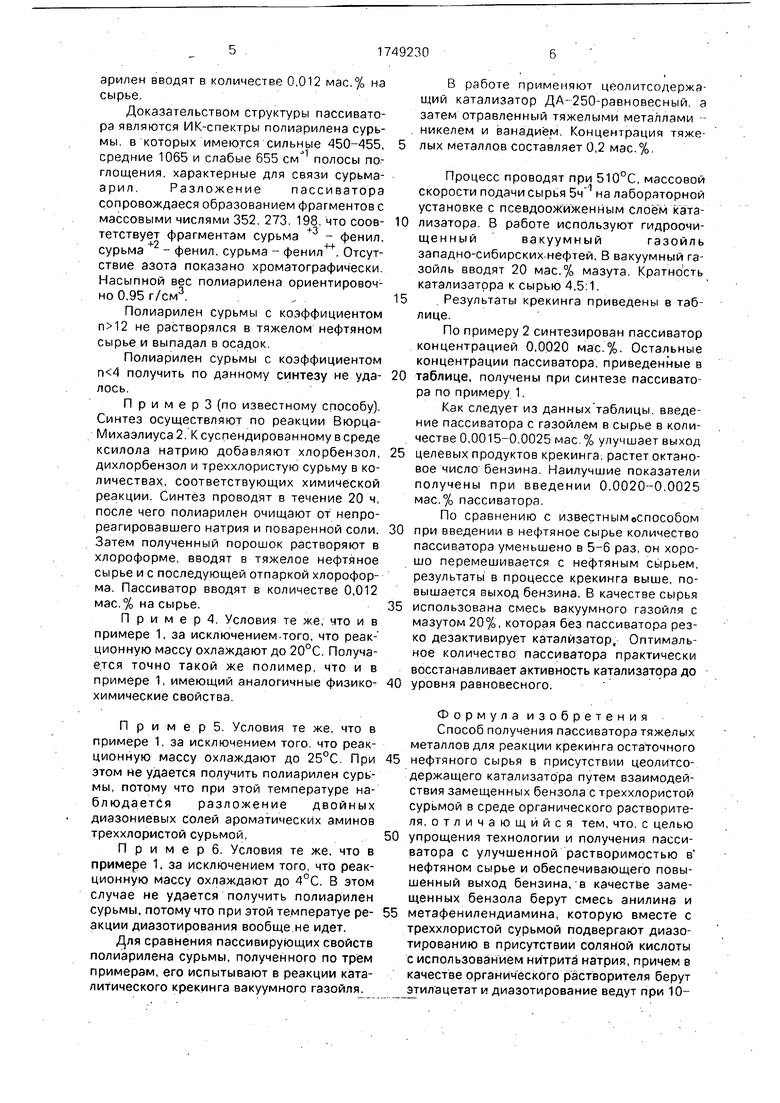

Ду1я сравнения пассивирующих свойств полиарилена сурьмы, полученного по трем примерам, его испытывают в реакции каталитического крекинга вакуумного газойля.

В работе применяют цеолитсодержэщий катализатор ДА-250-равновесный. а

затем отравленный тяжелыми металлами никелем и ванадием. Концентрация тяже5 лых металлов составляет 0,2 мас.%.

Процесс проводят при 510°С, массовой скорости подачи сырья 5ч на лабораторной установке с псевдоожиженным слоем кэта- 0 лизатора. В работе используют гидроочи- щенныйвакуумныйгазойль

западно-сибирских нефтей, В вакуумный газойль вводят 20 мас.% мазута. Кратность катализатора к сырью 4,5:1. 5Результаты крекинга приведены в таблице.

По примеру 2 синтезирован пассиватор концентрацией 0,0020 мас.%. Остальные концентрации пассиватора, приведенные в 0 таблице, получены при синтезе пассиватора по примеру 1.

Как следует из данных таблицы, введение пассиватора с газойлем в сырье в количестве 0,0015-0,0025 мае % улучшает выход 5 целевых продуктов крекинга, растет октановое число бензина. Наилучшие показатели получены при введении 0.0020-0,0025 мас.% пассиватора.

По сравнению с известнымоспособом 0 при введении в нефтяное сырье количество пассиватора уменьшено в 5-6 раз, он хорошо перемешивается с нефтяным сырьем, результаты в процессе крекинга выше, повышается выход бензина. В качестве сырья 5 использована смесь вакуумного газойля с мазутом 20%, которая без пассиватора резко дезактивирует катализатор. Оптимальное количество пассиватора практически восстанавливает активность катализатора до 0 уровня равновесного.

Формула изобретения Способ получения пассиватора тяжелых металлов для реакции крекинга остаточного

5 нефтяного сырья в присутствии цеолитсо- держащего катализатора путем взаимодействия замещенных бензола с треххлористой сурьмой в среде органического растворителя, отличающийся тем, что. с целью

0 упрощения технологии и получения пассиватора с улучшенной растворимостью в нефтяном сырье и обеспечивающего повышенный выход бензина, в качестве замещенных бензола берут смесь анилина и

5 метафенилендиамина, которую вместе с треххлористой сурьмой подвергают диазо- тированию в присутствии соляной кислоты с использованием нитрита натрия, причем в качестве органического растворителя берут этилацетат и диазотирование ведут при 1020°С, полученную при этом реакционную массу обрабатывают цинком для разложения диазотированных соединений после Чего отделяют цинк и отгоняют этилацетат

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бензина и легкого газойля | 1987 |

|

SU1493653A1 |

| Способ переработки вакуумного газойля | 1988 |

|

SU1594200A1 |

| Пассиватор тяжелых металлов для реактивации цеолитсодержащих катализаторов крекинга нефтяного сырья | 1987 |

|

SU1727875A1 |

| Пассиватор тяжелых металлов для реактивации цеолитсодержащих катализаторов крекинга нефтяного сырья | 1987 |

|

SU1727876A1 |

| Способ получения пассиватора тяжелых металлов в катализаторах крекинга | 1986 |

|

SU1728288A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1992 |

|

RU2023001C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2534986C1 |

| СПОСОБ ПАССИВАЦИИ КАТАЛИЗАТОРА КРЕКИНГА УГЛЕВОДОРОДОВ | 1987 |

|

RU2033256C1 |

| СПОСОБ ПАССИВАЦИИ ТЯЖЕЛЫХ МЕТАЛЛОВ НА КАТАЛИЗАТОРАХ КРЕКИНГА БОРСОДЕРЖАЩИМИ СОЕДИНЕНИЯМИ | 2022 |

|

RU2794336C1 |

| УСОВЕРШЕНСТВОВАННЫЙ ПАССИВАТОР/ЛОВУШКА МЕТАЛЛА ДЛЯ ПРОЦЕССОВ КФК | 2011 |

|

RU2603964C2 |

В качестве сырья используют 80% вакуумного газойля и 20% мазута. Выход продуктов на равновесном катализаторе. Выход продуктов на отравленном катализаторе.

Авторы

Даты

1992-07-23—Публикация

1989-11-20—Подача