1

Изобретение относится к измери.лпьной технике и может быть использовано для .онтроля толщины обрабатываемой детали в процессе размерного химического травления.

Известен способ контроля толщины детали в процессе размерного травления, при котором измерительный стержень периодически перемещают вдоль наклонной направляющей до точки касания стержня с деталью и по значению перемещения стержня в направлении, перпендикулярном поверхности детали, определяют толщину снимаемого слоя металла i 3Однако данный способ имеет низкую точность контроля по следующим причинам:

вследствие влияния на скорость травления детали контакта измерительного стержня с поверхностью детали, .что приводит к образованию утолщения в месте контакта стержня и детали, а также заклиниванию стсржкя;

из-за прерывистости контроля, так как за время передвижения измерительного стержня теряется информация о процессе травления.

Известен способ контроля толщины снимаемого слоя в процессе химического фрезерования детали, включаю1ций выполнение в детали отверстия, установку в нем датчика и определение момента прекращения травления по срабатыванию датчика 2.

Поскольку во многих случаях исходную толщину детали перед обработкой точно измерить затруднительно трубы , профиля, литье, штамповки и т.д.), то окончательный размер детали после обработки получить известным способом сложно.

Погрешность известного способа складывается из следующих составляющих;

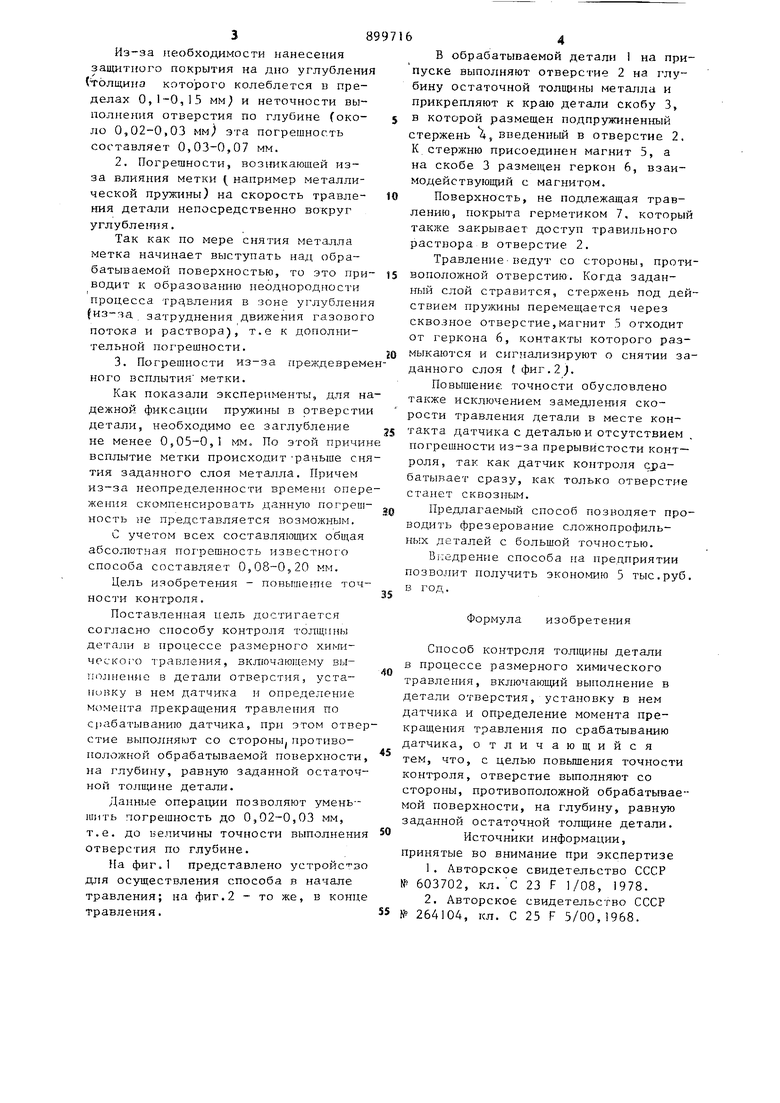

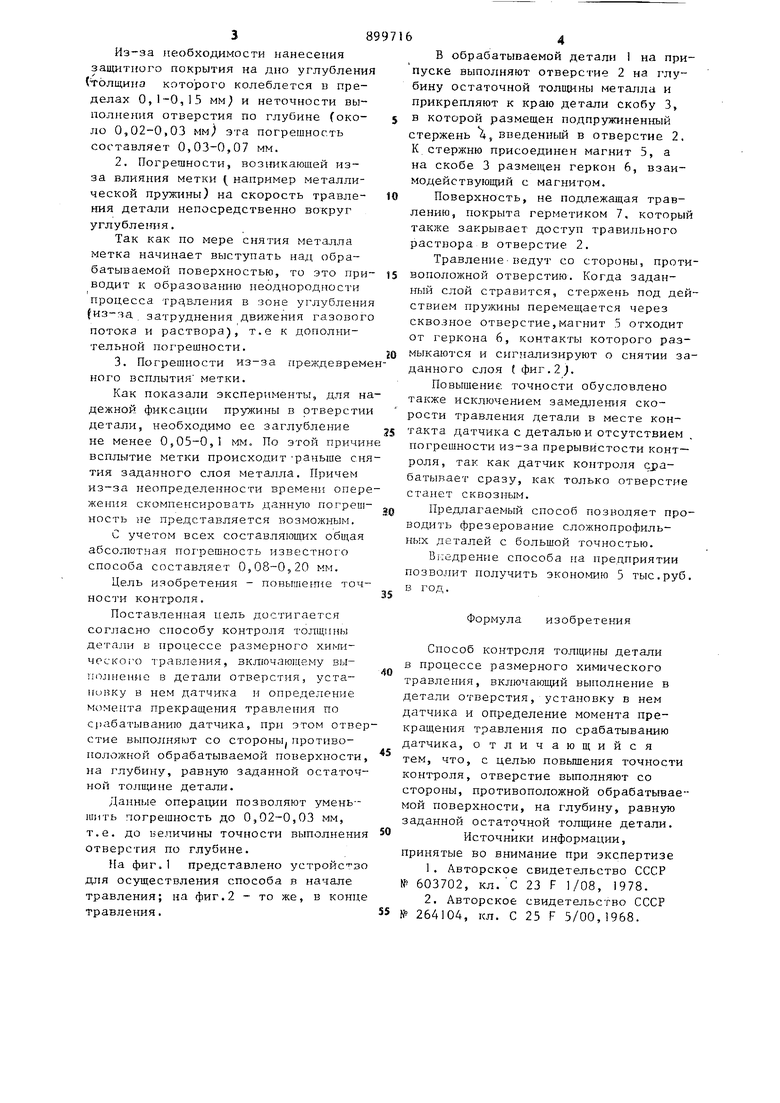

1. Погрешности установки метки на т.чданку ) 1 мубину. 3 Из-за необходимости нанесения защитного покрытия на дно углублени (толщина которого колеблется в пределах 0,1-0,15 мм и неточности выполнения отверстия по глубине (около 0,02-0,03 мм) эта погрешность составляет 0,03-0,07 мм. 2.Погрешности, возникаюишй изза влияния метки ( например металлической пружины) на скорость травления детали непосредственно вокруг углубления. Так как по мере снятия металла метка начинает выступать над обрабатываемой поверхностью, то это при водит к образованию неоднородности процесса тра,Бления в зоне углублени (из-за затруднения движения газово потока и раствора), т.е к дополнительной погрешности. 3.Погреапюсти из-за преждеврем ного всплытия метки. Как показали эксперименты, для н дежной фиксации пружины в отверсти детали, необходимо ее заглубление не менее 0,05-0,1 мм. По этой причи всплытие метки происходит раньше сн тия заданного слоя металла. Причем из-за неопределенности времени опер жения скомпенсировать данную погреш ность не представляется возможным. С учетом всех составляющих общая абсолютная погрешность известного способа составляет 0,08-0,20 мм. Цель изобрете1-шя - повышег.гне точ ности контроля. Поставленная цель достигается согласно способу контроля толщины детали в 1роцессе размерного XHNBIческого травления, включаю цему вы liojHieHHe в детали отверстия, устаiruBKy в нем датчика и определение момента прекращения травления по С1)абатывани1о датчика, при этом отве стие выполняют со стороны противоположной обрабатываемой поверхности на глубину, равную заданной остаточ ной толщине детали. Данные операции позволяют уменьшить погрешность до 0,02-0,03 мм, т.е. до величины точности выполнени отверстия но глубине. На фиг. 1 представлено устройс з для осуществления способа в начале травления; на фиг.2 - то же, в конц травления, 4 В обрабатываемой детали 1 на припуске выполняют отверстие 2 на глубину остаточной толщины металла и прикрепляют к краю детали скобу 3, в которой размещен подпружиненный стержень , введенный в отверстие 2. К стержню присоединен магнит 5, а на скобе 3 размещен геркон 6, взаимодействующий с магнитом. Поверхность, не подлежащая травлению, покрыта герметиком 7, который также закрывает доступ травильного раствора в отверстие 2. Травление - ведут со стороны, противоположной отверстию. Когда заданный слой стравится, стержень под действием пруркины перемещается через сквозное отверстие,магнит 5 отходит от геркона 6, контакты которого размыкаются и сигнализируют о снятии заданного слоя ( фиг.2. Повыщение точности обусловлено также исключением замедления скорости травления детали в месте контакта датчика с деталью и отсутствием погрешности из-за прерывистости контроля, так как датчик контроля срабатывает сразу, как только отверстие станет сквозным. Предлагаемый способ позволяет проводить фрезерование сложнопрофильнь х деталей с большой точностью. Вкедрение способа на предприятии позволит получить экономию 5 тыс.руб. в год. Формула изобретения Способ контроля толщины детали в процессе размерного химического травления, включающий выполнение в детали отверстия, установку в нем датчика и определение момента прекращения травления по срабатыванию датчика, отличающийся тем, что, с целью повышения точности контроля, отверстие выполняют со стороны, противоположной обрабатываемой поверхности, на глубину, равную заданной остаточной толщине детали. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 603702, кл.с 23 F 1/08, 1978. 2.Авторское свидетельство СССР № 264104, кл. С 25 F 5/00,1968.

Фиг.1

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля толщины детали в процессе размерного химического травления | 1989 |

|

SU1627591A1 |

| Устройство для контроля толщины стравливаемого слоя металла | 1976 |

|

SU603702A1 |

| Устройство для контроля скорости травления деталей | 1987 |

|

SU1440963A1 |

| Устройство для контроля толщины стравливаемого слоя металла | 1978 |

|

SU711345A1 |

| Устройство для контроля толщины снимаемого слоя металла в процессе размерного химического травления деталей | 1987 |

|

SU1493688A1 |

| Устройство для многопрофильного химического травления деталей | 1980 |

|

SU933804A1 |

| Устройство для контроля толщины стравливаемого слоя | 1986 |

|

SU1326883A1 |

| СПОСОБ ЛОКАЛЬНОГО ТРАВЛЕНИЯ ДВУОКИСИ КРЕМНИЯ | 2017 |

|

RU2651639C1 |

| Способ получения деталей с участками переменной толщины | 1979 |

|

SU990871A1 |

| Устройство для контроля толщины слоя,удаляемого в процессе размерного травления | 1978 |

|

SU951066A1 |

Авторы

Даты

1982-01-23—Публикация

1979-12-14—Подача