- 1

.-:,П /

1 j ---tLu7r

4

СО

4

4 СЛ

/ j

3 I

(ригЛ

6

Изобретение относится к области электротехники и может быть исполь- золано при иэготоилении якорей электрических маишн.

Целью изобретения являются упрощение конструкции и повышение производительности.

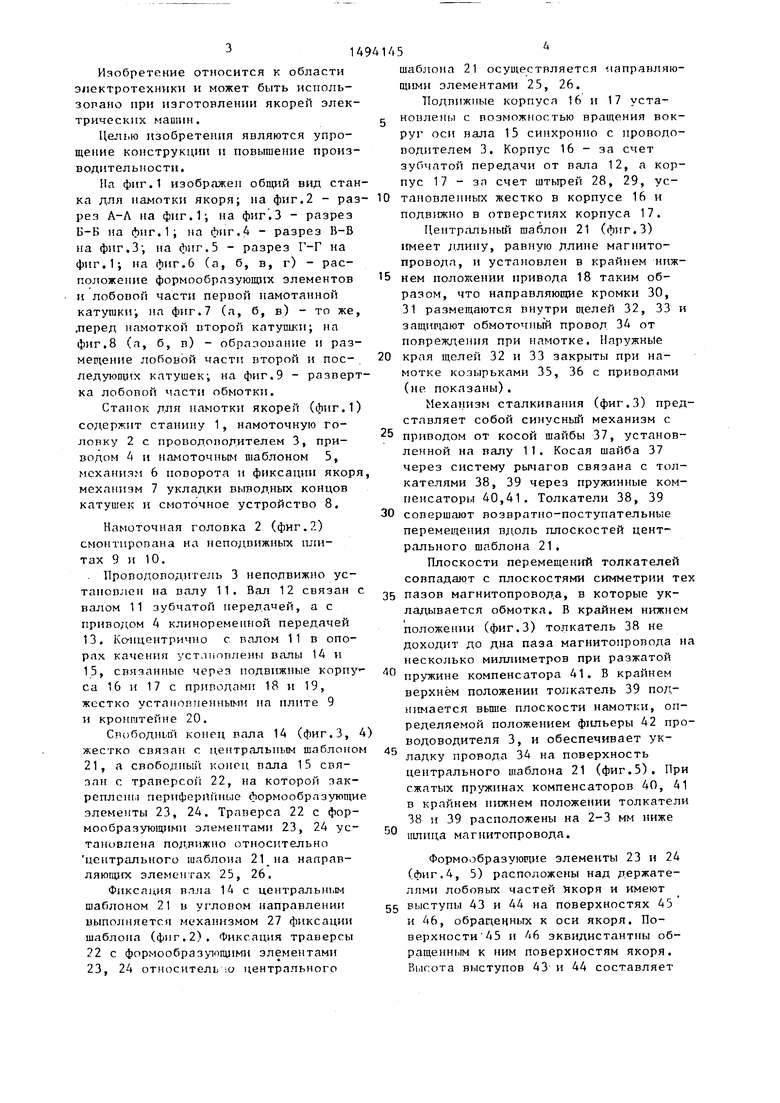

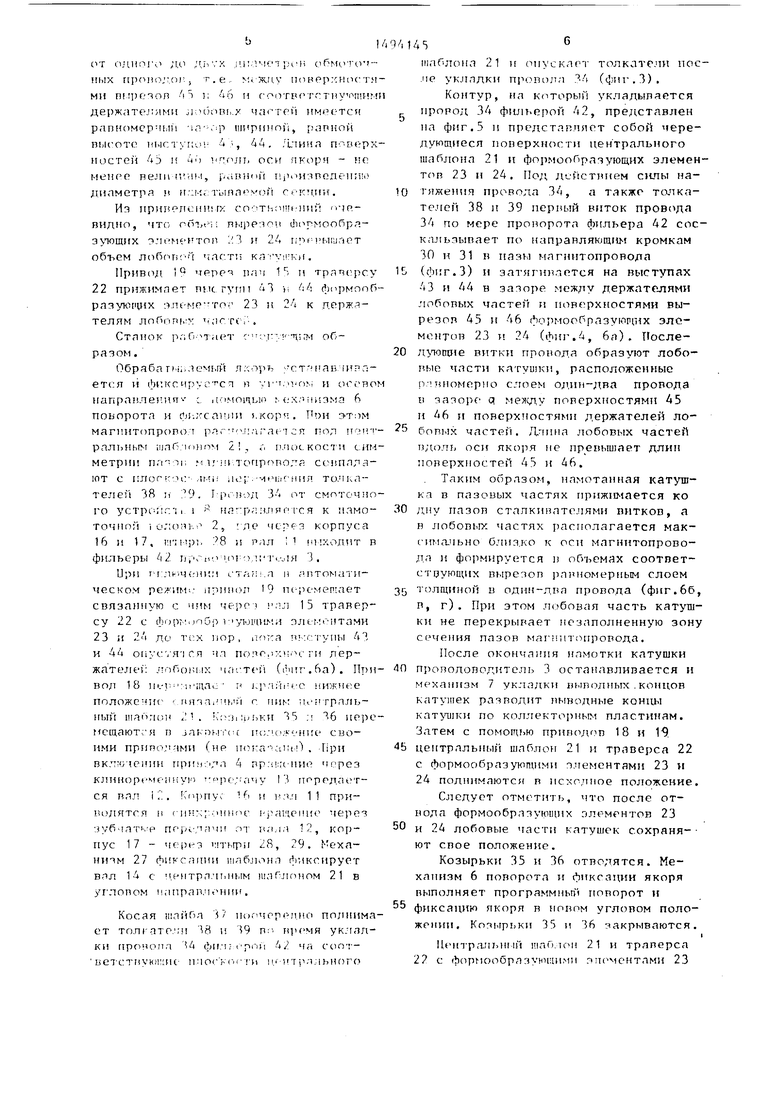

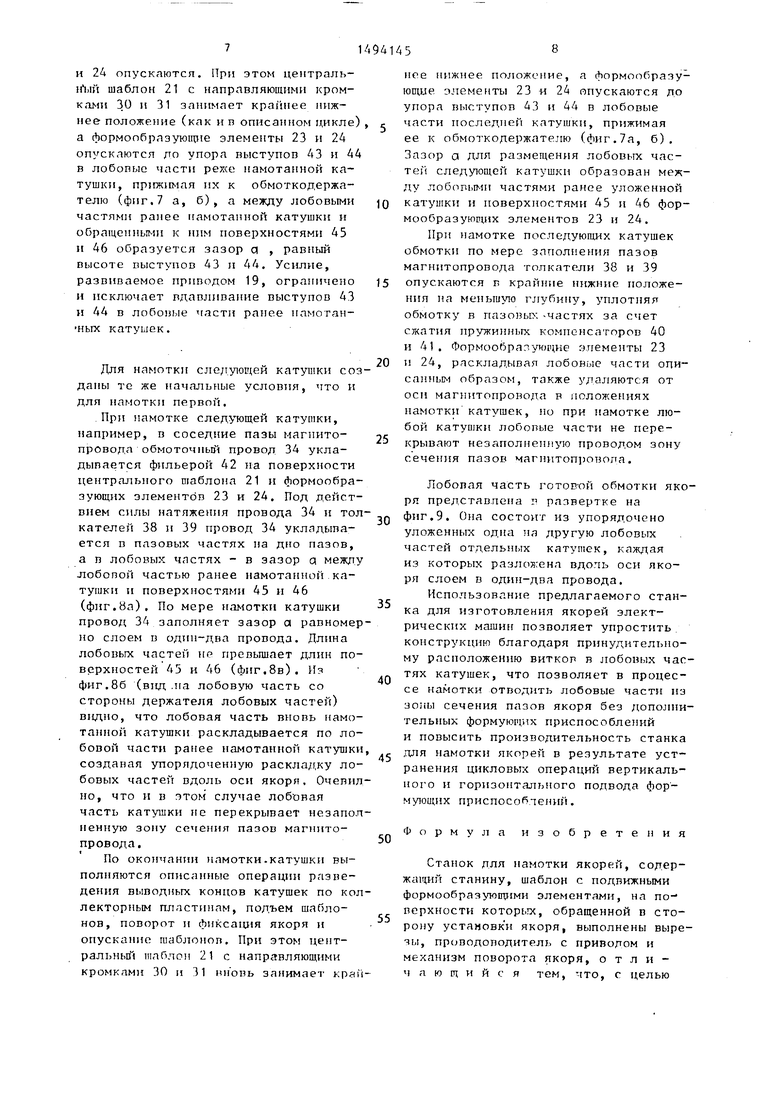

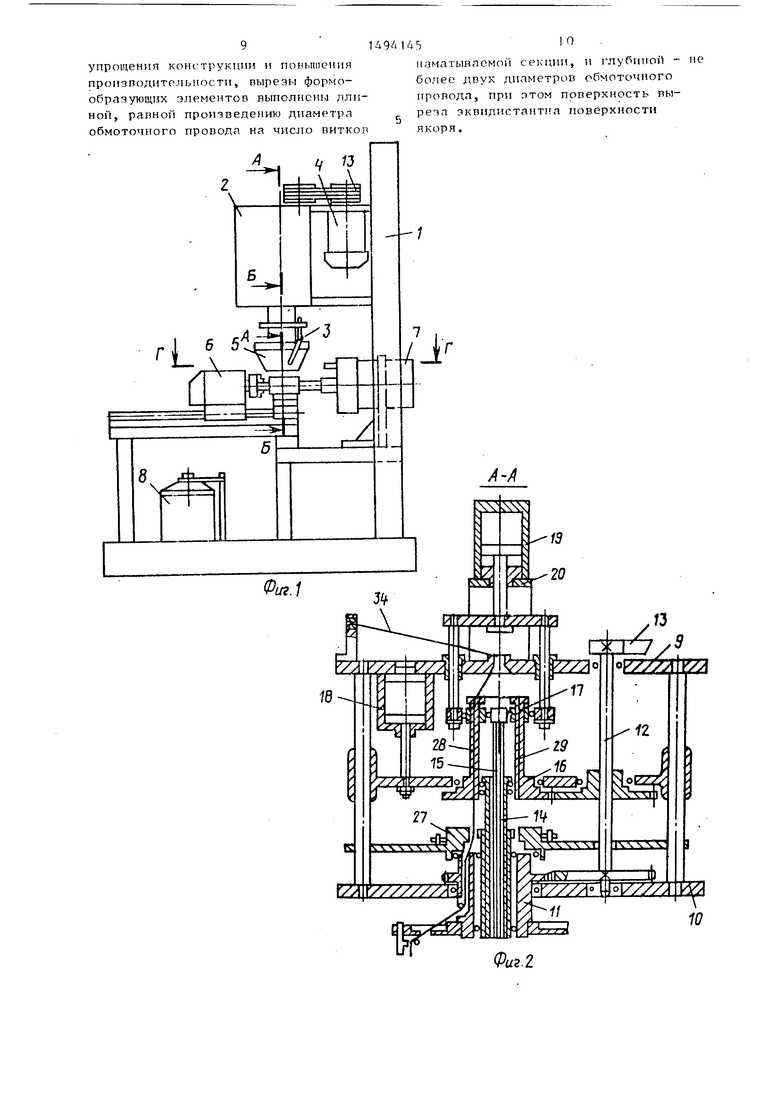

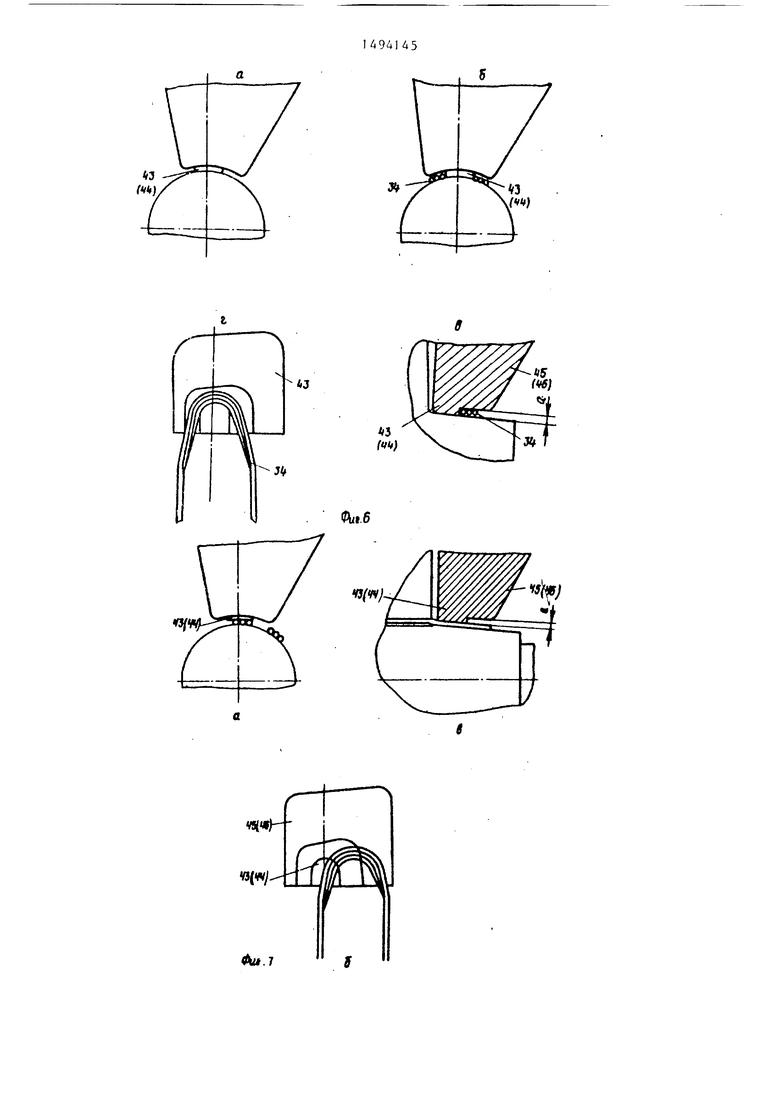

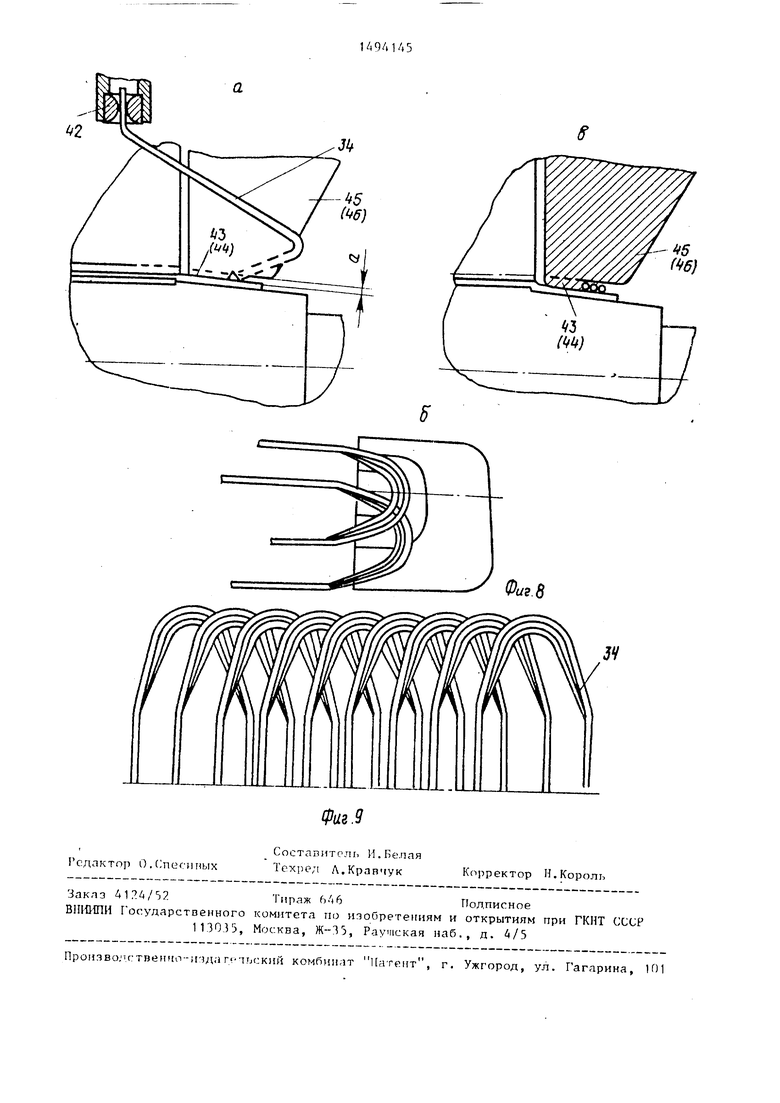

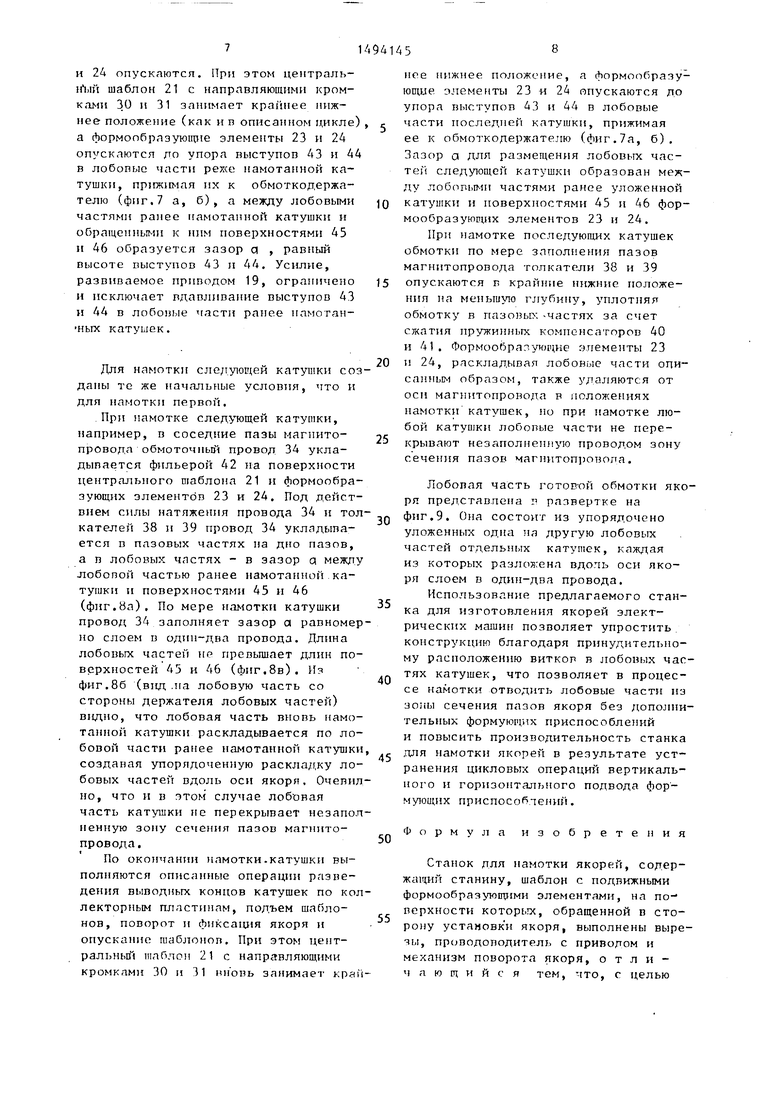

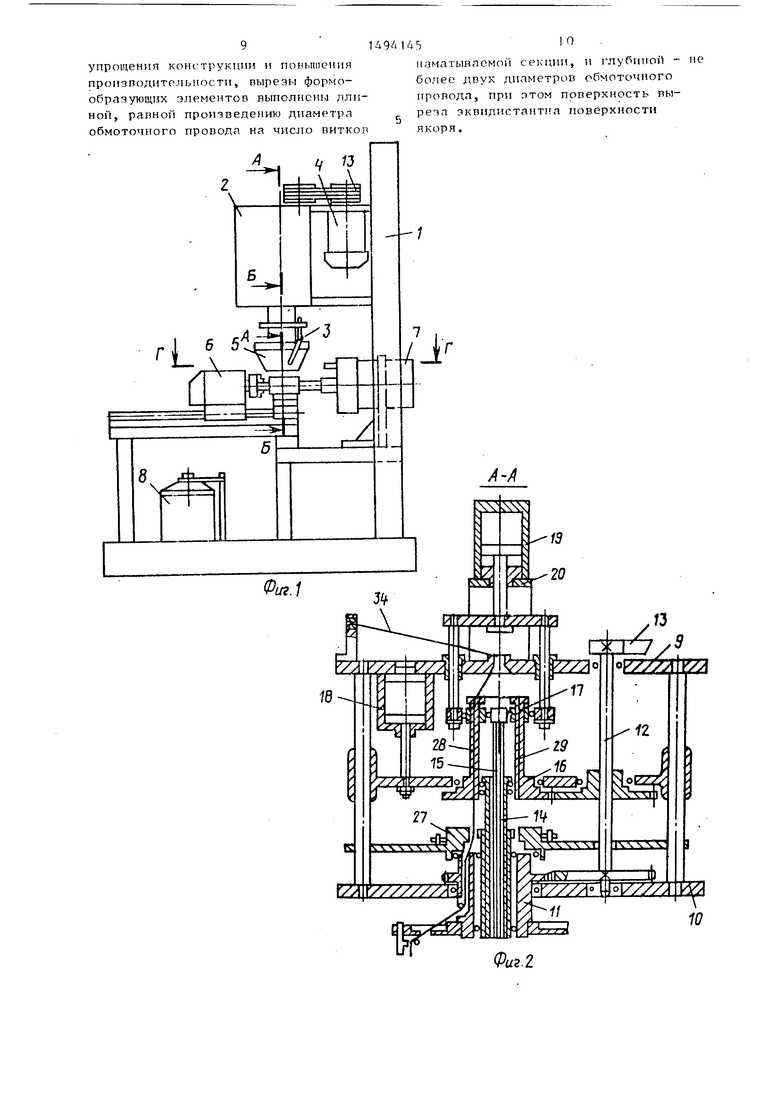

Па фиг.1 изображе} общий вид станка для намотки якоря; на фиг.2 - раз рез А-Л на фиг.1, на фиг.З - разрез Б-В на Лиг.1; )ia фиг.4 - разрез В-В на фиг.З; на фиг.З - разрез Г-Г на фиг.1, на фиг.6 (а, б, в, г) - расположение формообразующих элементов и лобовой части первой намотанной катушки-, на фиг. 7 (а, б, в) - то же, .перед намоткой второй катушки; на фиг.8 (а, б, в) - образование и размещение лобовой части BTOpovi и пос- ледуюпщх катушек , на фиг.9 - развертка лобовой части обмотки.

Станок для намотки якорей (фиг.1) содержит станину 1, намоточную головку 2 с проводопоДителем 3, приводом 4 и намоточнь м шаблоном 5, механизм 6 поворота и фиксации якоря механизм 7 укладки выводных концов катушек и смоточное устройство 8.

Намоточная головка 2 (фиг.2) смонтирована на неподвижных плитах 9 и 10.

Проводоводитель 3 неподвиж} о установлен на валу 11. Вал 12 связан с валом 11 зубчатой передачей, а с приводом 4 клиноременной передачей 13. Кшщентрично с валом 11 в опорах качения устлповлены валы 14 и 15, связанные через подвижные корпу- са 16 и 17 с приводами 18 и 19, жестко установленными ica плите 9 и кронштейне 20.

Сиободньп конец вала 14 (фиг.З, 4 жестко связан с центральным шаблоном 21, а свободный конец вала 15 связан с Tpanepcoi i 22, на которой закреплены периферийные формообразующие элементы 23, 24. Траверса 22 с формообразующими элементами 23, 24 ус- тановлена подвижно относительно центрального шаблона 21 на направ- ляюпцгх элементах 25, 26.

Фиксп лия вала 14 с центральным шаблоном 21 ь угловом направлении выполняется механизмом 27 фиксации шаблона (фиг.2). Фиксация траверсы 22 с формообразующими элементами 23, 24 относитель -о центрального

5

5 0

0

5 g

5

5

шаблона 21 осуществляется направляющими элементами 25, 26.

Подвижные корпуса 16 и 17 установлены с возможностью вращения вокруг оси вала 15 синхронно с проводо- водителем 3. Корпус 16 - за счет зубчатой передачи от вала 12, а корпус 17 - зп счет штьфей 28, 29, установленных жестко в корпусе 16 и подвижно в отверстиях корпуса 17.

Центральньп шаблон 21 (фиг.З) имеет длину, равную длине магнито- провода, и установлен в крайнем нижнем положении привода 18 таким образом, что направляющие кромки 30, 31 размещаются внутри щелей 32, 33 и защищают обмоточный провод 34 от повреждения при намотке. Наружные края щелей 32 и 33 закрыты при намотке козырьками 35, 36 с приводами (не показаны).

Мехацизм сталкивания (фиг.З) представляет собой синусный механизм с приводом от косой шайбы 37, установленной на валу 11. Косая шайба 37 через систему рычагов связана с толкателями 38, 39 через пружинные компенсаторы 40,41. Толкатели 38, 39 совершают возвратно-поступательные перемещения вдоль плоскостей центрального шаблона 21.

Плоскости перемещений толкателей совпадают с плоскостями симметрии тех пазов магнитопровода, в которые укладывается обмотка. В крайнем нижнем положении (фиг.З) толкатель 38 не доходит до дна паза магнитопровода на несколько миллиметров при разжатой пружине компенсатора 41. В крайнем верхнем положении толкатель 39 поднимается вьш1е плоскости намотки, определяемой положением фильеры 42 про- водоводителя 3, и обеспечивает укладку провода 34 на поверхность центрального шаблона 21 (фиг.5). При сжатых пружинах компенсаторов 40, 41 в крайнем нижнем положении толкатели 38 и 39 расположены на 2-3 мм ниже ишица магнитопровода.

Формообразующие элементы 23 и 24 (фиг.4, 5) расположены над держателями лобовых частей Лкоря и имеют выступы 43 и 44 на поверхностях 45 и 46, обращенных к оси якоря. Поверхности 45 и 46 эквидистантны обращенным к ним поверхностям якоря. Высота выступов 43 и 44 составляет

Ь

;г1, VK ,iu;;v ie-r pi.4i обмо-1чг -- ; Т.е. ;i .nv псшерхностяS и 4 6 ч fOOTP( T THy Oiin r Ji:nJ;iBI,.y ЧагтСП ИМ(ОТСН

Щ -. I li pHHoii, laPiiOH ri .j j 4 ;, 4ч, /L Tunn гюверх ) I .r ojn, ocvf пкорм - ЯР ciM, равной iip4H3ncneiinii

.: -1 ;ТЫППОУ(1Й г РК1Г.ИТТ . CHlUrx СООТЬ;1 1:1 ИГ ЧПoijei; nf.ipP .ioii dlop Ooбpя- итоп 3 и 24 ггпго ышпет ч части Knvvii Kji.

ЧРРРЧ 11,44 1S и Tp,

пысгугп 43 i 44 формпоб Nip- Tor 23 и 24 к дрржя- .jiCTii-. с- ::/Г;Л --п:м об(т одного ;ui

1ЫХ np Mio;:,oiми пяро-чоп 4 держателями panномермый вместе иысту iiocTeii 43 и менео иела п диаметра и к

Из 1ФИПРЛ видно, что р зующих элеме объем лобоги

Привод 19

22прижимает разую |р{х эле- телям лобопм

Станок p. i разом.

Обраба гьп,1ем1Л л.хорь ст М аБлипг:- ется и фикс ИРУ с С п н т 1. том и огоно иапранлег.ип - с ио. отыо N (jx,-iiiii3r- a 6 поворота и .;ссацпп (.корп. э-том магиитопропо.т раг - г;, 1Г а( т сп пол по П ральнь г wafJ. KiHoM 2, о и.пос симметрии пп. 11. м i; i iл огфг полй ют с плогк .п; ,u- ii .-ич;|Г .чия то.чка-- телеГ 38 л .9. Грг-нод 34 от смоточно го ycTpc- iir-i I 1 ;- н -к-р 1.ч.пя1 ГС я к мамо- точпой io;;(ini.i 2, :ле через корпуса 16 и 17, I riiipi 8 и рал 1 пихолит в фильеры 42. iiiTiio 1(1го..-,,1я 3,

Ц ри L Tft i;.a li Г лтомати- ческом режима.- iipniion 19 тк ремешает свлза1И1ую с ним через ,-;л 15 траверсу 22 с ф|)рт:,.1пОр г уыщими злег- е тами

23и 24 до тг,х мор, гют-а .тупы 43 и 44 о11ус /л | СП ча пояо.-. ги лер- жате т|е1: jrn6oi;i:ix 4ai Tei i (фиг.ба). Привод 18 iii.-v- :i: inai: г j.p. нижнее положение- ( riHnru M.f.u i с тк лграль- ный iiianrio ji 21. tv(;ii;ui,Kn 3S ;; 36 иере tfcmaroT; п jaKOr,V(f исл.ол .-ение своими приполами (не noKa- aiU) , Г|ри вкл;о е1 ии прия. 4 пр:-: ::еиио через клиноре.1еииу1о грре,. ачу 13 гтередает- ся вал .. 1 fi и ., 1 11 приводятся в ciiHxj-.oHHoe .(ение чере-э зубчать е nepi-лач от илла 12, корпус 17 - че()е-з viThrpu 28, 29. Механизм 27 фиксации шаблона ф г(ксирует вал 14 с и- итра.чт.ним шаГ-лоном 21 в уг ловом н.аправлетиш,

Косая iiiaiir)a Ь поочерецио поднимает толсате. П 38 и 39 п;- время укладки пронопа 34 фи, 1;Г рг1и 42 ча соот- вс7ч:т11ук; ;ис пмос ь ( ii i трального

0

шаблона 21 и ои скает толкатели пос- .че укладки пропола 34 (фиг.З),

Контур, на который укладывается прород 34 фильерой 42, представлен па фиг,5 и представляет собой чере- дующиесп поверхности пен тральиого шаблона 21 и формообразующих элементов 23 и 24. Под действием силы на- тяже1П1я ировода З , а тякжо тсхлка- телей 38 и 39 первый виток провода 34 по мере пропорота фтгльера 42 сос- к;и1ьзыпает по направляк)Щ1ш кромкам 30 и 31 п пазы магмитопровода (фиг.З) и )1пется на выступах 43 и 44 в зазоре между держателями лобовых частей и поверхностями вырезов 45 и 46 формообразу1оп(их эло- ме)1тов 23 и 24 (фиг.4, 6а) . После- витки провода образуют лобовые части катушки, расположенные р.- .нномерло слоем один-два провода п зазоре q мемцду поверхностями 45 и 46 и поверхностями держателей ло- чаете. Ялина лобовых частей ндоль оси якоря не превышает длин поверхностей 45 и 46.

Таким образом, намотанная катушка в пазовых частях прижимается ко дну пазов сталкивателями витков, а в лобовых: частях располагается максимально б.чиз.ко к оси магнитопрово- да и формируется п объемах соотпет- струющих вырезов равномерным слоем толщиной в один-два провода (фиг.бб.

0

0

5

П

6

0

5

в, г). При этом лобовая часть катушки не перекрыг ает незаполненную зону сечения пазов маг иитопровода.

После окончания намотки катушки П1-)ополоподитель 3 останавливается и механизм 7 укладки выволных.концов катушек разводит выводные концы катуипчи по коллекторным пластинам. Затем с привод1 П 18 и 19 центральный шаблон 21 и траверса 22 с формообразующими злементами 23 и 24 поднимаются в исходное положение.

Следует отметит, что после отвода формообразуюи1их элементов 23 и 24 лобовые части катушек сохраня- ют свое положение.

Козырьки 35 и 36 отводятся. Механизм 6 поворота и фиксации якоря выполняет программньп поворот и фиксацию якоря в новом угловом положении. Коз|,рьки 33 и 36 закрываются.

I

11ентрал1 Н11Й шаблон 21 и траверса

22 с формообразунпцими rmevieHTaMU 23

и 24 опускаютсл. При этом цемтраль- irtiiu шаблон 21 с направляющими кромками 30 и 31 занимает Kpaiiiiee нижнее положение (как и п описанном цикле) а формопбраэую1щ1е элементы 23 и 24 опускаются до упора выступоп A3 и 44 в лобоп С части реже намотанной катушки, пр1гжимая их к обмоткодержа- телю (фиг.7 а, б), а между лобовыми частями ранее намотанной катушки и обращенными к ним поверхностями 45 и 46 образуется зазор а , равный высоте выступов 43 и 44. Усилие, развиваемое приводом 19, ограничено и исключает вдaвJПIвaниe выступов 43 и 44 в лобовые части ранее намотан- ных катушек.

Для намотки следующей катутаки созданы те же начальные условия, что и длп намотки первой.

При намотке следующей катушки, например, в соседние пазы магпито- провода обмоточный провод 34 укладывается фильерой 42 на поверхности центрального шаблона 21 и формообразующих элементов 23 и 24. Под действием силы натяжения провода 34 и толкателей 38 и 39 провод 34 укладывается в пазовых частях на дно пазов, а в лобовых частях - в зазор а между лобовой частью ранее намотанной катушки и поверхностями 45 и 46 (фиг.Ва). По мере намотки катушки провод 34 заполняет зазор а равномер но слоем в один-два провода. Длина лобовых частей не превышает длин поверхностей 45 и 46 (фиг.8в). Из фиг.86 (вид .на лобовую часть со стороны держателя лобовых частей) видно, что лобовая часть вновь гшмо- танной катушки раскладывается по лобовой части ранее намотанной катушки создавая упорядоченную раскладку лобовых частей вдоль оси якорп. Очевидно, что и в этом случае лобовая часть катушки не перекрывает незаполненную зону сечения пазов магнито- провода.

По окончании намотки.катушки выполняются описанные операции разведения выводных концов катушек по коллекторным пластинам, подъем шаблонов, поворот и фикса1щя якоря и опускание шаблонов. При этом цент- ральньп шаблон 21 с направляющими кромками 30 и 31 нн овь занимает крайгQ 15

20

25

30

35

40

45

50

55

нее нижнее положение, а формообразующие элементы 23 и 24 опускаются до упора выступов 43 и 44 в лобовые части последней катушки, прижимая ее к обмоткодержателю (фиг.7а, б). Зазор а для размещения лобовых час- Teii следующей катушки образован между лобовыми частями ранее уложенной катушки и поверхностями 45 и 46 фор- мообразуюп1ИХ элементов 23 и 24.

Прп намотке последующих катушек обмотки по мере заполнения пазов магнитопровода толкатели 38 и 39 опускаются г, крайние нижние положения на меньшукэ глубину, уплотняя обмотку в пазовых -частях за счет сжатия пружи1ПП)Гх компенсаторов 40 и 41. Формообразующие элементы 23 и 24, раскладывая лобовые части описанным образом, также удаляются от оси магнитопровода в положениях намотки катушек, но при намотке любой катушки лобовые части не перекрывают незаполненную проводом зону сечения пазов магнитоп)отзола.

Лобовая часть готов-ой обмотки якоря представлена :i развертке на фиг,9. Она СОСТО1ГГ из упорядочено уложенных одна нл другую лобовых частей отдельн1)1х катушек, каждая из которых разложена вдоль оси якоря слоем в од1П1-два провода.

Использование предлагаемого станка для изготовления якорей электрических машин позволяет упростить конструкцию благодаря принудительному расположению витков в лобовых частях катушек, что позволяет в процессе намотки отводить лобовые части из сечения пазов якоря без допо:п1и- тельных формующих приспособлений и повысить производительность станка для намотки якорей в результате устранения цикловых операций вертикального и горизонтального подвода формующих приспособлений.

Формула изобретения

Станок для намотки якорей, содержащий станину, шаблон с подвижными формообразующими элементами, на по-- верхности которьгх, обращенной в сторону установк и якоря, выполнены вырезы, пр(;водоводитель с приводом и механизм поворота якоря, отличающий с я тем, что, с целью

10

Фиг.2

65

53

. . 5

JV

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для намотки электрических катушек | 1984 |

|

SU1244731A1 |

| Устройство для изготовления и укладки катушек всыпной обмотки в пазы статора электрической машины | 1984 |

|

SU1302388A1 |

| Устройство для намотки и укладки катушек обмотки в пазы статора электрической машины | 1983 |

|

SU1128340A1 |

| Станок для изготовления катушечных групп электрических машин | 1978 |

|

SU868934A1 |

| Станок для намотки якоря и соединения выводов катушек с коллектором | 1985 |

|

SU1497684A1 |

| Станок для намотки статора электрической машины | 1978 |

|

SU765941A1 |

| Станок для намотки якорей коллекторных электрических машин | 1988 |

|

SU1649622A1 |

| Устройство для укладки провода к станку для намотки якорей | 1988 |

|

SU1584041A1 |

| Приспособление для намотки катушек из полосовой меди | 1936 |

|

SU52786A1 |

| Шаблон для изготовления электрических катушек | 1977 |

|

SU868933A1 |

Изобретение относится к электротехнике и может быть использовано при изготовлении якорей электрических машин. Целью изобретения является упрощение конструкции и повышение производительности. Для этого в формообразующих элементах 23 и 24, связанных посредством траверсы 22 с шаблоном 21 и расположенных над держателями лобовых частей якоря, выполнены вырезы 45 и 46, поверхности которых эквидистантны поверхности якоря. Длина вырезов равна произведению диаметра обмоточного провода на число витков, наматываемой секции, а глубина не более двух диаметров обмоточного провода. 9 ил.

Фиг 5

«J

Фи.6

Филл

4J(44).

а

S

| Устройство для укладки провода в пазы якоря электрической машины | 1985 |

|

SU1339781A1 |

| Патент США № 4320564, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-07-15—Публикация

1987-07-13—Подача