Изобретение относится к технологии получения минеральных удобрений и может быть использовано на предприятиях, выпускающих калийные и другие минеральные удобрения.

Целью изобретения является уменьшение слеживаемости. гигроскопичности и пы- лимости продукта.

Сг1рсоб1осуществляют путем смешения мел1 Ьз ернистог6 хлористого калия, имею- щего температуру 30-80 С, с медным купоросом в количестве 1,0-5,5 мае. ч. на 100 мае. ч, KCI с последующей обработкой парафиновыми углеводородами в количестве 0,5-5 кг/т и аминами в количестве 50-500 г/т.

Мелкозернистый хлористый калий - стандартное калийное удобрение. Крупность зерен больше 0.88 мм 4,3%, остальное меньшеО,8мм,содержаниеКС191-4%,Мед- ный купорос представляется собой товарный продукт, соответствующий ГОСТ 4165-78. В качестве парафиновых углеводородов используют жидкие парафины - товарный продукт, выпускаемый по ТУ 38-10186-77. Амины представляют собой смесь высших алифатических аминов состава Cl6-C20.

, Технология предлагаемого способа за

ключается в следующем.

Мелкозернистый хлористый калий смешивают с сухим медным купоросом в барабанном смесителе, причем температура KCI должна быть 30-80°С. Затем парафиновый углеводороды и амины в заданном количе- стве равномерно подают на слой калийно- медного удобрения, которое можно использовать как готовый продукт.

Пример. 960 г мелкозернистого хлористого калия, температура которого 50°С, смешивают с 40 г сухого медного Купороса, что составляет 4 мае. ч. медного купороса на 100 мае. ч. KCI. Полученную смесь обрабатывают антислеживателем - парафиновыми углеводородами в количест- ве 2 г и аминами в количестве 0,2 г. Продукт используют как готовое удобрение.

Влагопоглощение определяют весовым методом при относительной влажности воздуха 88%. Слеживаемость определяют по прочности брикетов на раздавливание, спрессованных при 55°С и давлении 0,8 кгс/см. выдержанных в этих условиях 12 ч. Содержание пылящей фракции (0,1 мм) определяют путем рассева пробы на ситах (ГОСТ 21560.1-76).

Исследовано влияние технологических параметров обработки на качество готового продукта Оптимальное количество медного к. пороса по отношению к хлористому ка5

0 5

0 5

0

5

0 45

50 55

лию составляет 1.0-5,5 мае. ч на 100 мае. ч. KCI, поскольку содерж.н медного купороса менее 1 мае. ч. ухудшае. агрохимическую ценность (по меди) получаемого удобрения,а увеличение содержания медного купороса более 5,5 мае, ч. приводит к сильному увеличению его влагопоглощения, т. е. гигроскопичности, что в конечном итоге способствует увеличению слеживаемости готового продукта, а также приводит к избыточному содержанию меди а удобрении.

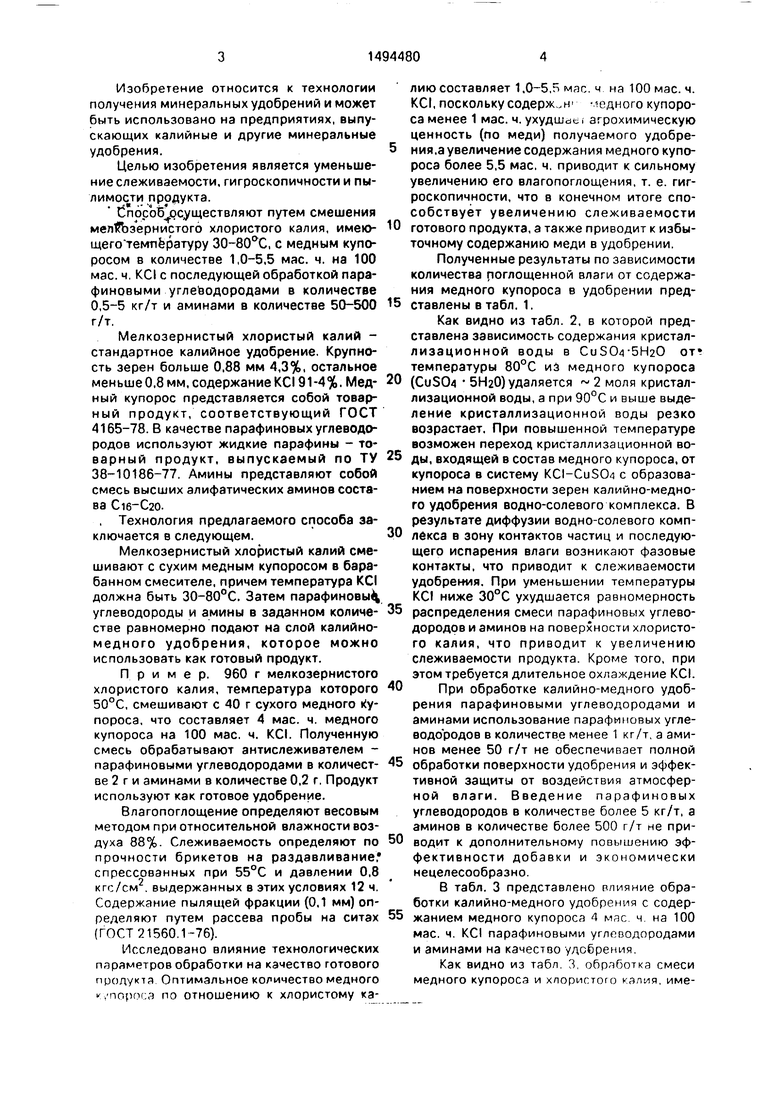

Полученные результаты по зависимости количества поглощенной влаги от содержания медного купороса в удобрении представлены в табл.1.

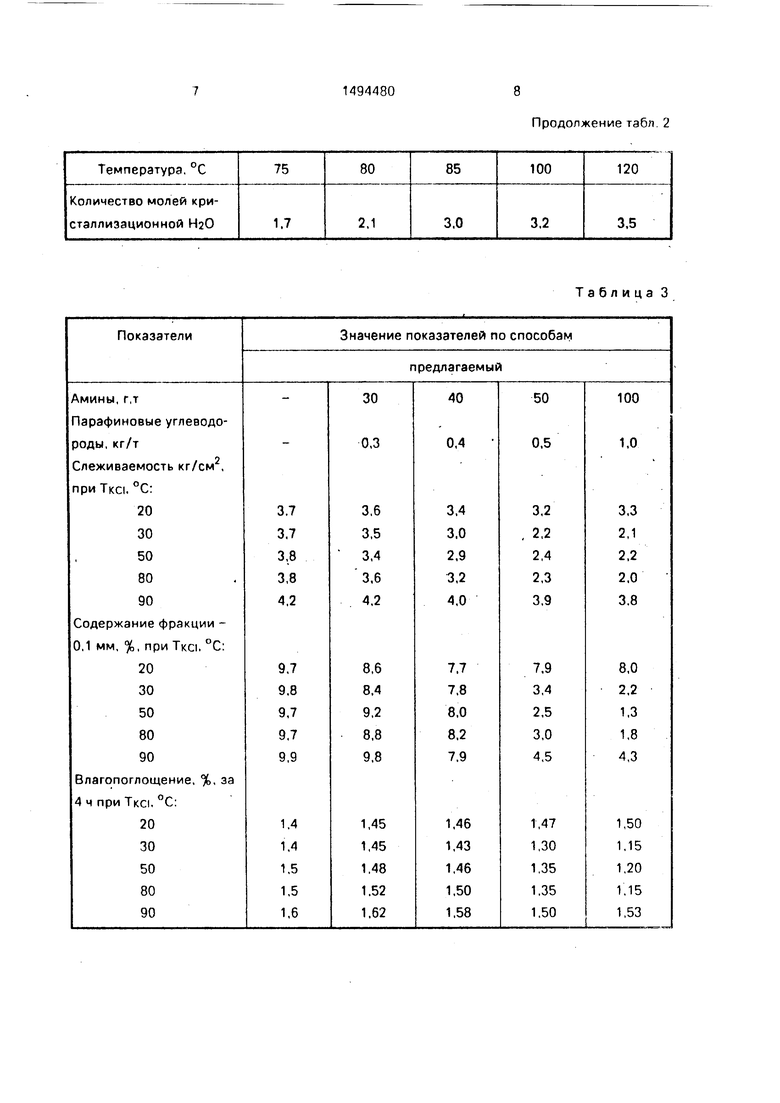

Как видно из табл. 2, в которой представлена зависимость содержания кристал- лизационной воды в CuS04 5H20 от температуры 80°С из медного купороса (CuS04 5Н20) удаляется 2 моля кристаллизационной воды, а при 90°С и выше выделение кристаллизационной воды резко возрастает. При повышенной температуре возможен переход кристаллизационной воды, входящей в состав медного купороса, от купороса в систему KCI-CuSO с образованием на поверхности зерен калийно-медно- го удобрения водно-солевого комплекса. В результате диффузии водно-солевого комп- лбкеа в зону контактов частиц и последующего испарения влаги возникают фазовые контакты, что приводит к слеживаемости удобрения. При уменьшении температуры KCI ниже 30°С ухудшается равномерность распределения смеси парафиновых углево- дородрв и аминов на поверхности хлористого калия, что приводит к увеличению слеживаемости продукта. Кроме того, при этом требуется длительное охлаждение KCI.

При обработке калийно-медного удобрения парафиновыми углеводородами и аминами использование парафиновых углеводородов в количестве менее 1 кг/т, а аминов менее 50 г/т не обеспечивает полной обработки поверхности удобрения и эффективной защиты от воздействия атмосферной влаги. Введение парафиновых углеводородов в количестве более 5 кг/т, а аминов в количестве более 500 г/т не приводит к дополнительному повышению эффективности добавки и экономически нецелесообразно.

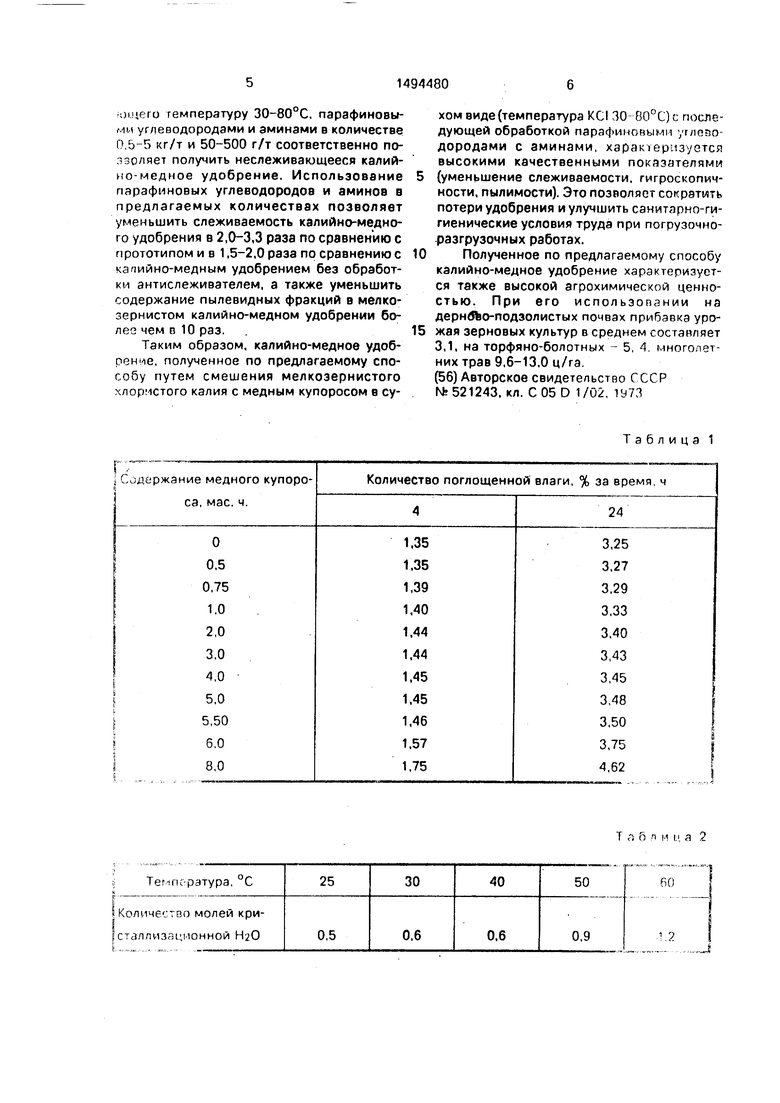

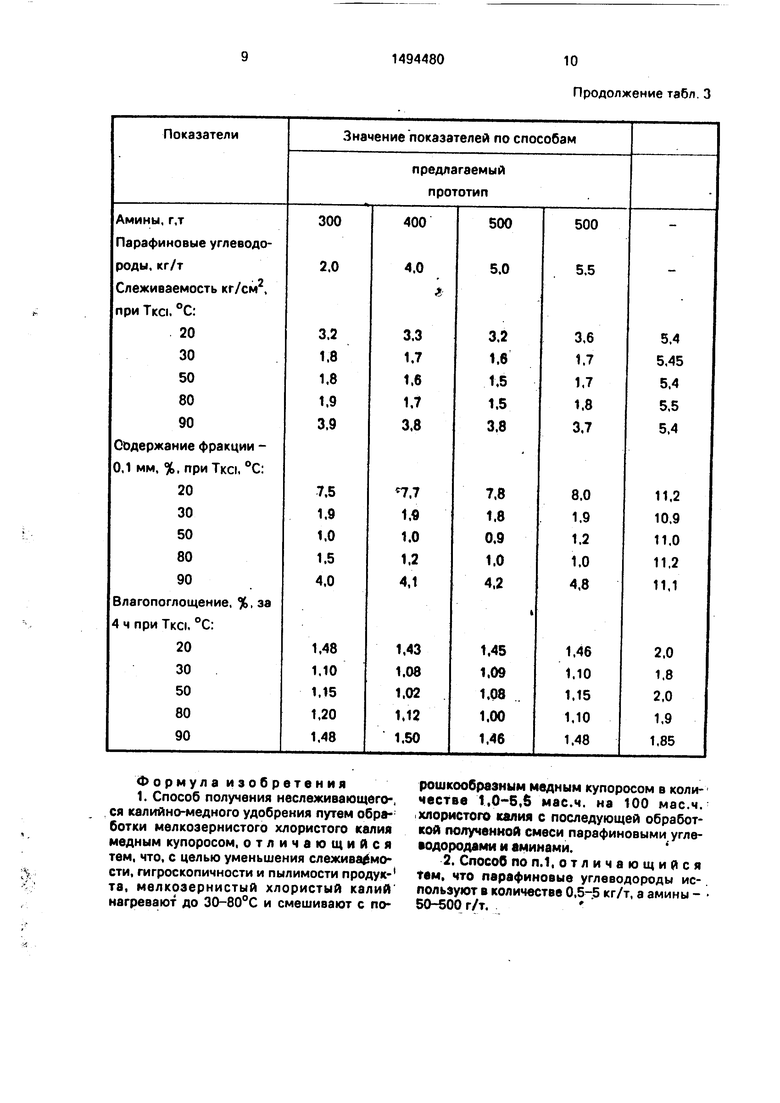

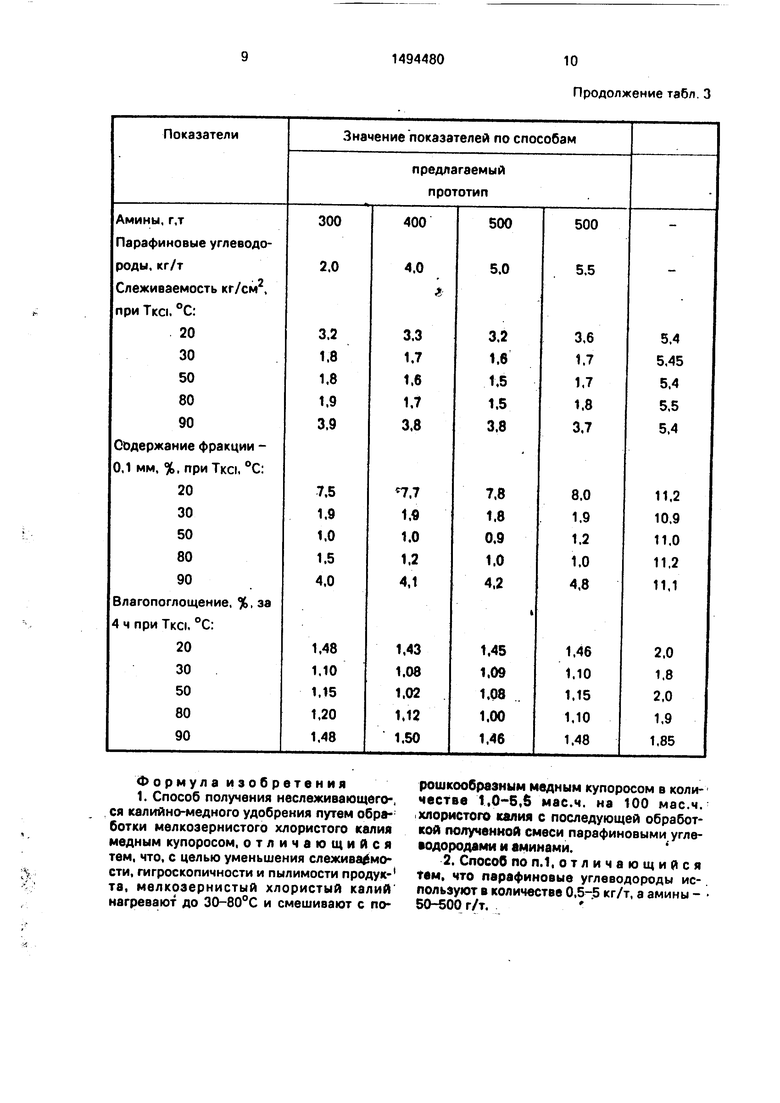

В табл. 3 представлено влияние обработки калийно-медного удобрения с содержанием медного купороса 4 мае. ч. на 100 мае. ч. KCI парафиновыми углеводородами и аминами на качество удобрения.

Как видно из табл. 3, обработка смеси медного купороса и хлористого калия, имеПродолжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ уменьшения слеживаемости хлорида калия | 1986 |

|

SU1468891A1 |

| Способ получения непылящего калийного удобрения | 1986 |

|

SU1479446A1 |

| Способ получения калийных удобрений | 1988 |

|

SU1594160A1 |

| Способ получения гранулированного хлористого калия | 1982 |

|

SU1087500A1 |

| Способ уменьшения слеживаемости хлористого калия | 1989 |

|

SU1649515A1 |

| Способ уменьшения пылимости хлористого калия | 1991 |

|

SU1813768A1 |

| Состав для уменьшения слеживаемости хлористого калия | 1981 |

|

SU971836A1 |

| Способ получения гранулированных калийных удобрений | 1982 |

|

SU1057480A1 |

| Способ уменьшения слеживаемости калийного удобрения | 1983 |

|

SU1154255A1 |

| Способ получения гранулированного хлористого калия | 1979 |

|

SU952830A1 |

Изобретение относится к технологии получения минеральных удобрений и может быть использовано на предприятиях выпускающих калийные и другие минеральные удобрения Целью изобете- ния является уменьшение слеживаемоаи. гигрос- копичноаи и пыпимости продукта Способ осу- щеавляют путем смешения мелкозерниаого хло- риаого калия имеющего температуру 30 - , с медным купоросом в количестве 10 - 5.5 масч на 100 масч КС1 с последующей обработкой парафиновыми углеводородами в количестве 0.5 - 5 кг/т и аминами в количестве 50 - 500 г/т. Мелкозернистый хлориаый калий - стандартное калийное удобрение Крупность зерен больше 0.88 мм 4.3%. остальное меньше 0.8 мм. содержание КС1 91,4%. Медный купорос представляет собой товарный продукт, соответствующий ГОСТ 4165-78. В качестве парафиновых углеводородов используют жидкие парафины - товарный продукт, выпускаемый по ТУ 38-10186-77. Амины представляют собой смесь высших алифатических аминов состава С -С„. Технология предлагаемого способа заключается в следующем. Мелкозернистый хлористый калий смешивают с сухим медным купоросом в барабанном смесителе, причем температура КС1 должна быть 30 - . Затем парафиновые углеводороды и амины в заданном количестве равномерно подают на слой калийно-медного удобрения которое можно использовать как готовый продукт.

Таблица 3

oiuero температуру 30-80°C, парафиновыми углеводородами и аминами в количестве 0,5-5 кг/т и 50-500 г/т соответственно по- ззоляет получить неслеживающееся калий- ио-медное удобрение. Использование парафиновых углеводородов и аминов в предлагаемых количествах позволяет уменьшить слеживаемость калийно-медно- го удобрения в 2,0-3,3 раза по сравнению с прототипом и в 1,5-2,0 раза по сравнению с капийно-медным удобрением без обработки антислеживателем, а также уменьшить содержание пылевидных фракций в мелкозернистом калийно-медном удобрении более чем в 10 раз.

Таким образом, калийно-медное удобрение, полученное по предлагаемому способу путем смешения мелкозернистого хлористого калия с медным купоросом в сухом виде (температура КС 30-80°С)с последующей обработкой парафиновыми углеводородами с аминами, характеризуется высокими качественными показателями

(уменьшение слеживаемости. гигроскопичности, пылимости). Это позволяет сократить потери удобрения и улучшить санитарно-гигиенические условия труда при погрузочно- разгрузочиых работах.

Полученное по предлагаемому способу калийно-медное удобрение характеризуется также высокой агрохимической ценностью. При его использовании на дернЛо-подзолистых почвах прибавка урожая зерновых культур в среднем составляет 3,1, на торфяно-болотных - 5, 4. многолетних трав 9.6-13,0 ц/га. (56) Авторское свидетельство СССР Мг521243. кл. C05D 1/02, 1973

Таблица 1

Т а 5 л м L, а 2

.1.2

,...,.-J

Продолжение табл. 3

Авторы

Даты

1993-10-15—Публикация

1987-11-06—Подача