/ /

(Л

-н

со

4 00 00 СП

| название | год | авторы | номер документа |

|---|---|---|---|

| Маслоизготовитель непрерывного действия | 1987 |

|

SU1496726A1 |

| Устройство для сбивания сливок к маслоизготовителю непрерывного действия | 1987 |

|

SU1496725A1 |

| Устройство для сбивания сливок к маслоизготовителю непрерывного действия | 1981 |

|

SU1009353A1 |

| Универсальный резервуар для обработки и приготовления жидких пищевых продуктов | 2019 |

|

RU2716119C1 |

| УСТРОЙСТВО для ПОЛУЧЕНИЯ МАСЛЯНОГО ЗЕРНА К МАСЛОИЗГОТОВИТЕЛЯМ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1970 |

|

SU266439A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СЛИВОЧНОГО МАСЛА И МАСЛОИЗГОТОВИТЕЛЬ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041637C1 |

| Устройство для получения масляного зерна | 1982 |

|

SU1039463A1 |

| МАСЛОИЗГОТОВИТЕЛЬ | 1973 |

|

SU380036A1 |

| УСТРОЙСТВО для ПОЛУЧЕНИЯ МАСЛЕНИОГО ЗЕРНА К МАСЛОИЗГОТОВИТЕЛЯМ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1971 |

|

SU294276A1 |

| МАСЛОИЗГОТОВИТЕЛЬ | 1973 |

|

SU379234A1 |

Изобретение относится к маслодельной отрасли молочной промышленности, а именно к маслоизготовителям непрерывного действия. Цель изобретения является интенсификация процесса сбивания сливок и снижение его энергоемкости. Поставленная цель достигается тем, что в устройстве для сбивания сливок, состоящем из горизонтально расположенного цилиндрического корпуса 1 с охлаждающей рубашкой, внутри которого коаксиально с зазором установлена лопастная мешалка 2, тангенциально расположенного патрубка 3 для подачи сливок и рукава 4 для выхода масляного зерна и пахты, выходной конец патрубка 3 для подачи сливок выполнен в виде сопла, имеющего канал с коноидальным входом и выходом в виде прямоугольного сечения с длинной стороной L и короткой B и установленного так, что длинная сторона его расположена вдоль образующей корпуса 1. Патрубок 3 для подачи сливок установлен под углом α к образующей цилиндрического корпуса 1. Края лопастей мешалки 2 отстоят от торца корпуса 1 на величину L длинной стороны прямоугольного сечения сопла. При этом тангенс угла наклона патрубка 3 к образующей корпуса 1 равен 11,3-14,0, а отношение сторон прямоугольного сечения сопла связано зависимостью B/L = 0,13-0,14 при H/B = 4, B = (0,8-1,0)δ, где δ - зазор между мешалкой и внутренней поверхностью корпуса, H - длина канала сопла. Указанные отличительные признаки позволяют создать закрученный кольцевой слой сливок уже в самом начале корпуса, с продольным перемещением слоя вдоль оси корпуса только за счет геометрии сопла и его расположения относительно корпуса, потребляемая же энергия расходуется на поддержание этого слоя и на сам процесс сбивания, также сокращаются габариты мешалки (отсутствие распределительного конуса и укорочение лопастей), что снижает ее аэродинамическое сопротивление и, следовательно, энергоемкость процесса. 2 ил.

Фие.1

Смесь мас/(яно1О зерна и

Л

314

рукава 4 для выхода масляного зерна и пахты, выходной конец патрубка 3 для подачи сливок выполнен в виде сопла, имеющего канал с коноидаль- ным входом i выходом в виде прямоугольного сечения с длинной стороной 1 и короткой b и установленного так, что длинная сторона его расположена вдоль образующей корпуса 1. Патрубок 3 для подачи сливок установлен под углом oi к образующей цилиндрического корпуса 1. Края лопастей мешалки 2 отстоят от торца корпуса 1 на величину 1 /ужинной Сторо- ны прямоугольного сечения сопла. При этом тангенс угла наклона патрубка 3 к образующей корпуса 1 равен 11,3 14,0, а отношение сторон прямоугольного сечения сопла связано зависи-

Изобретение относится к маслодельной отрасли молочной промышленности, а именно к маслоизготовителям непрерывного действия.

Цель изобретения - интенсификаци процесса .сбивания сливок при снижении его энергоемкости.

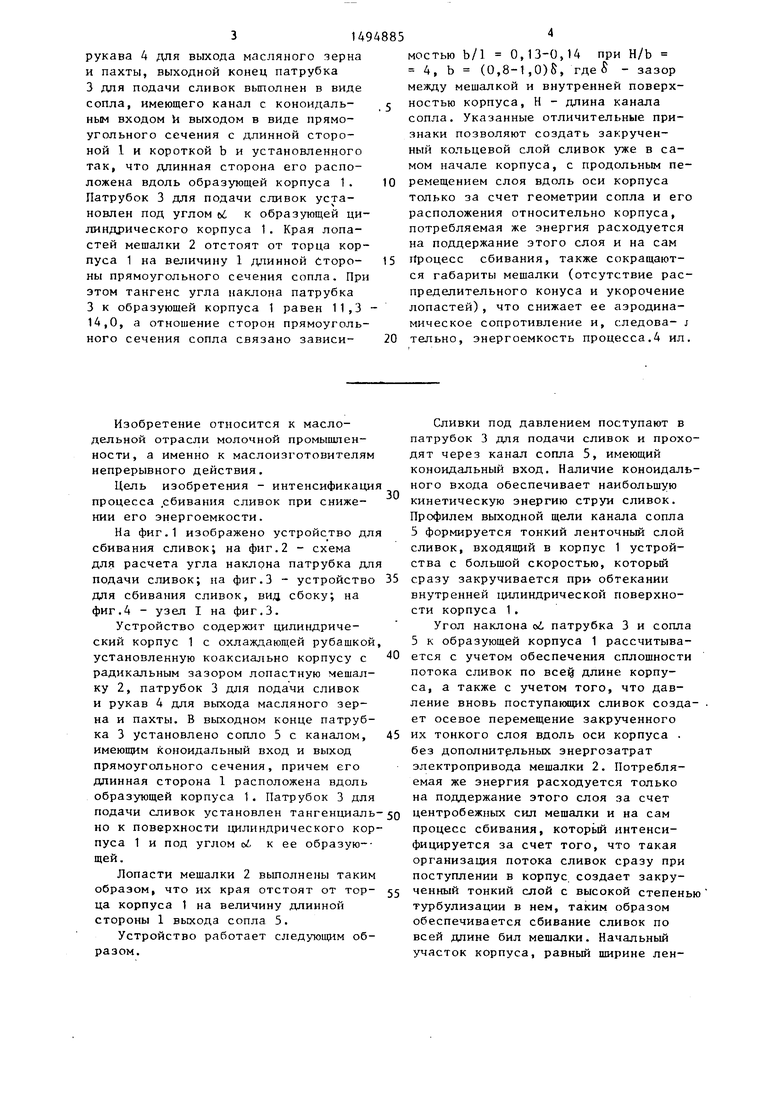

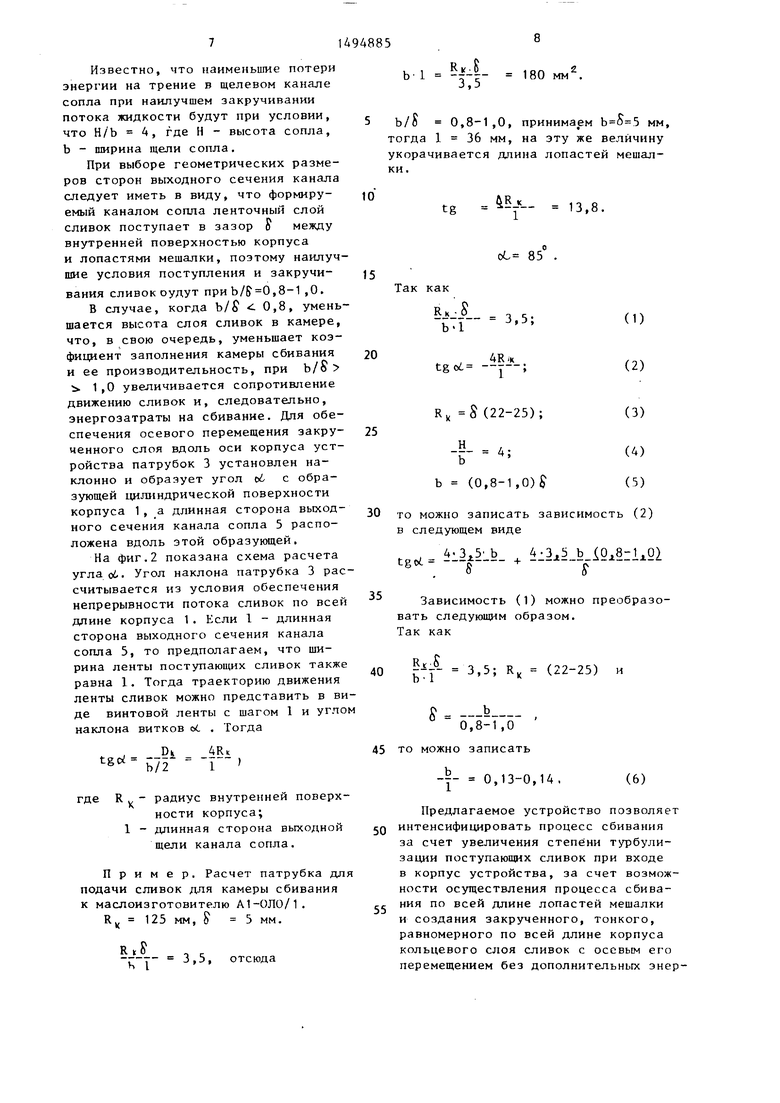

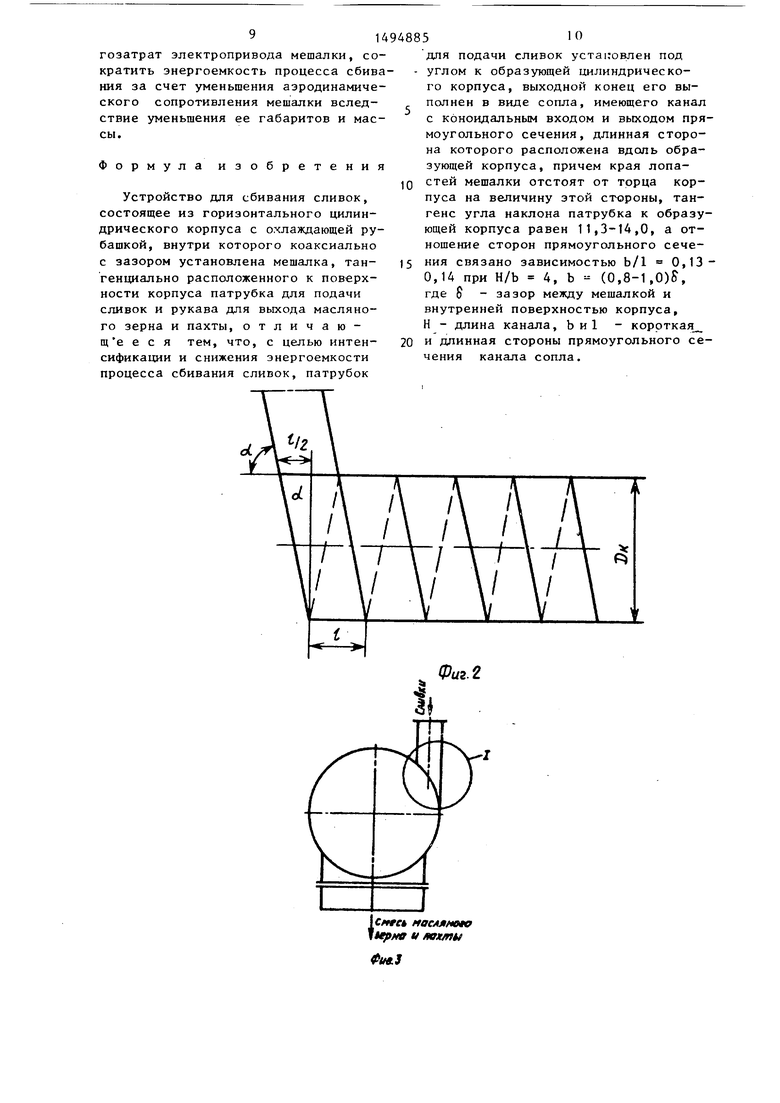

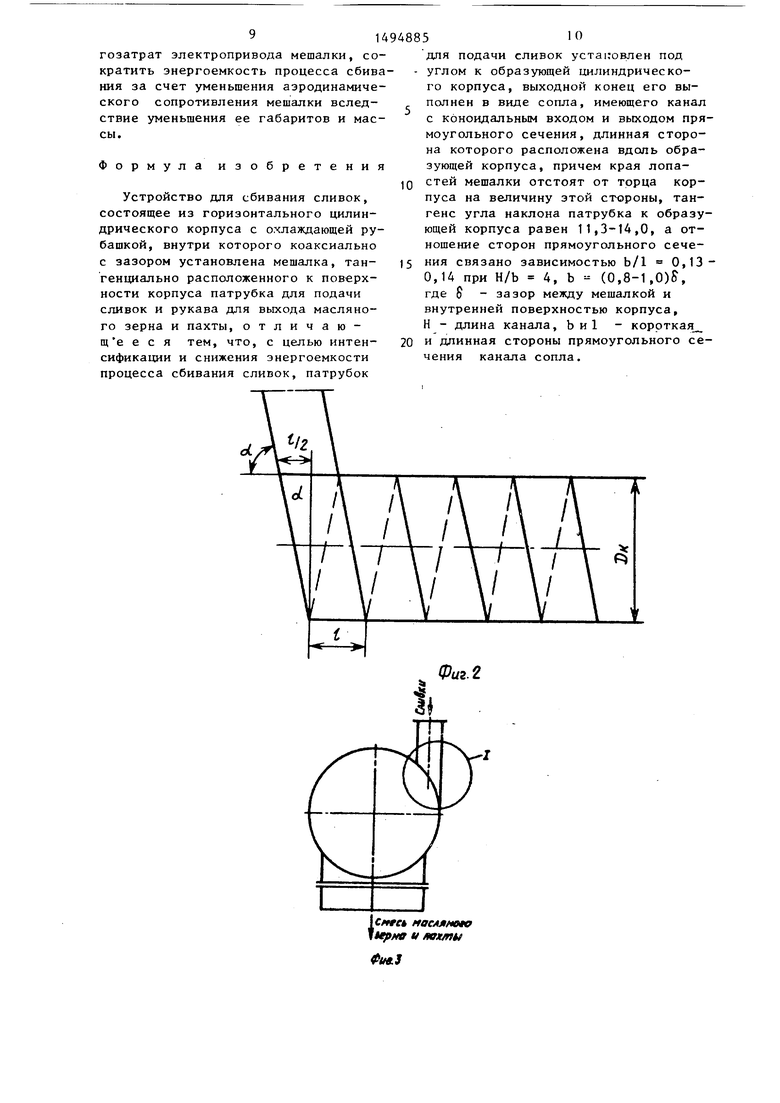

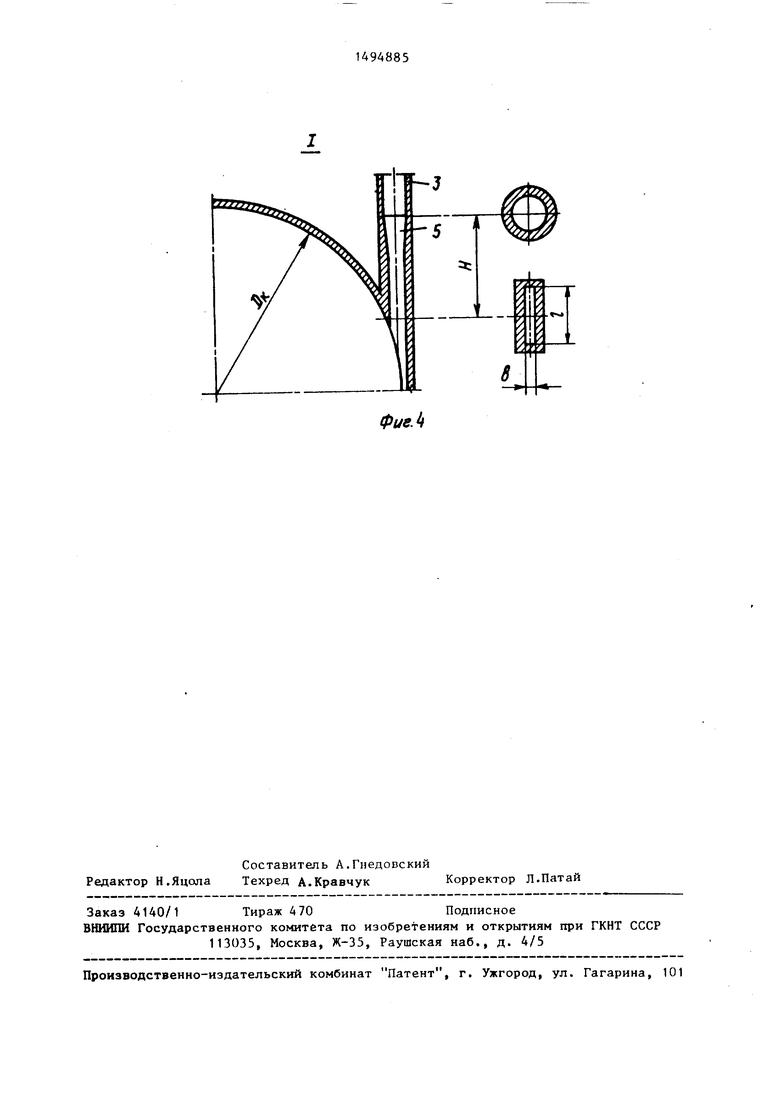

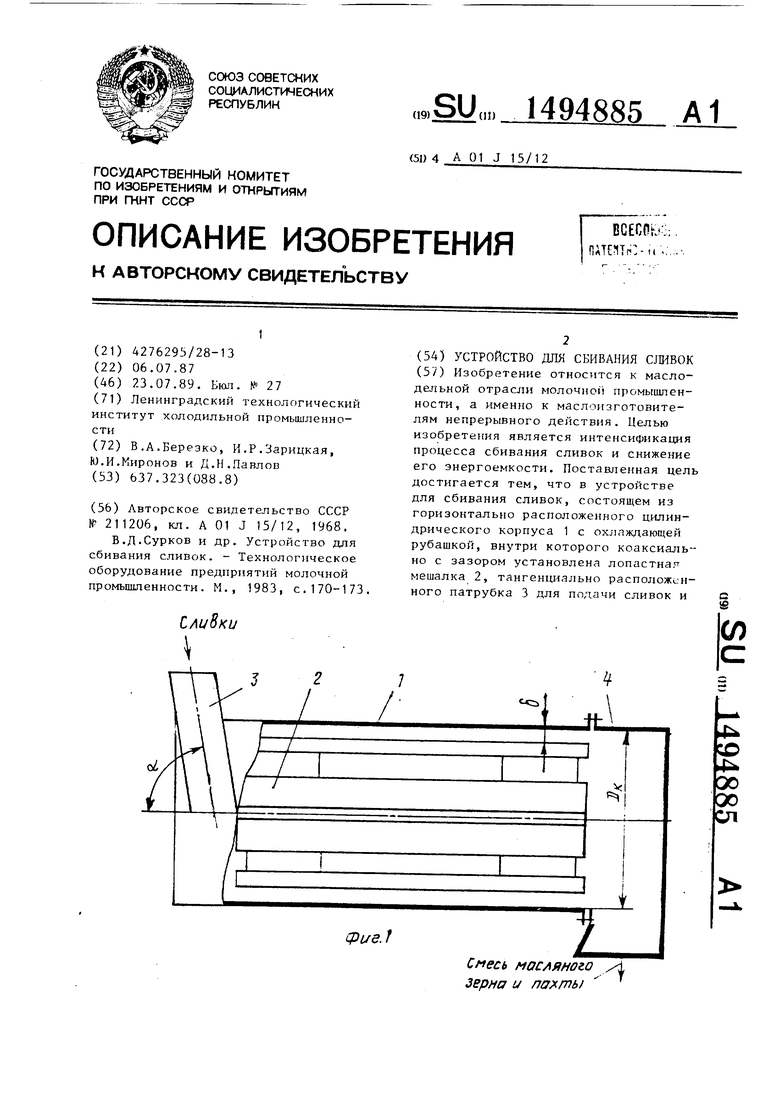

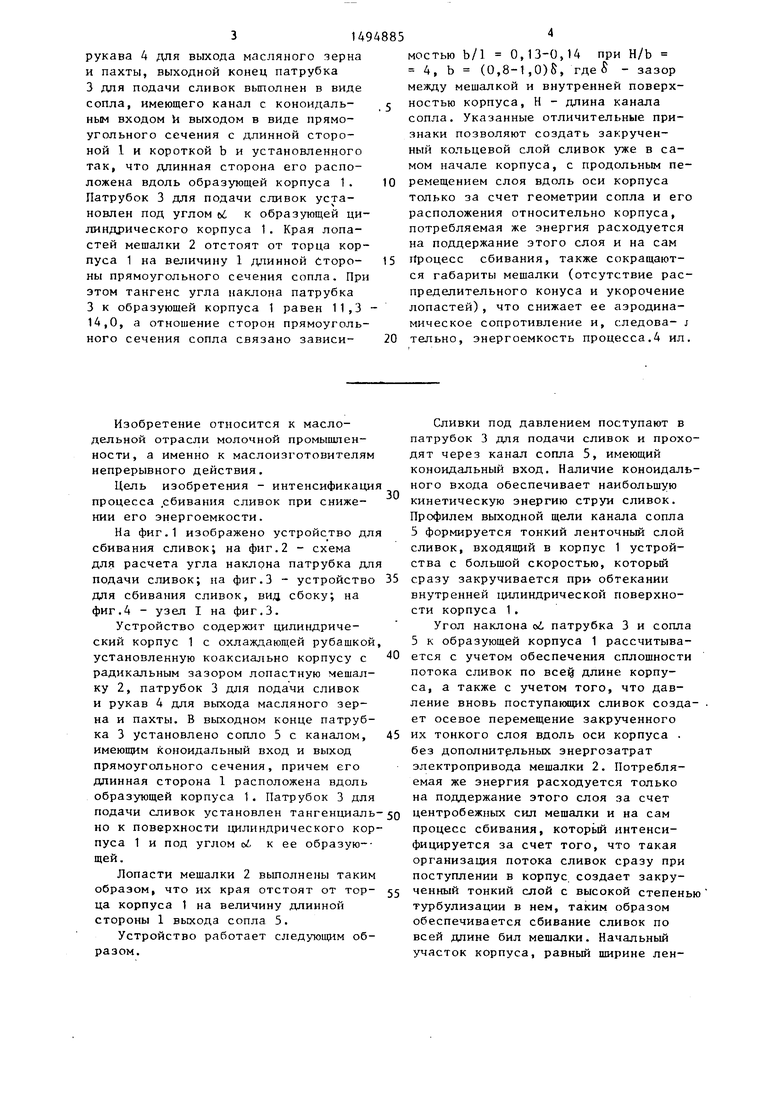

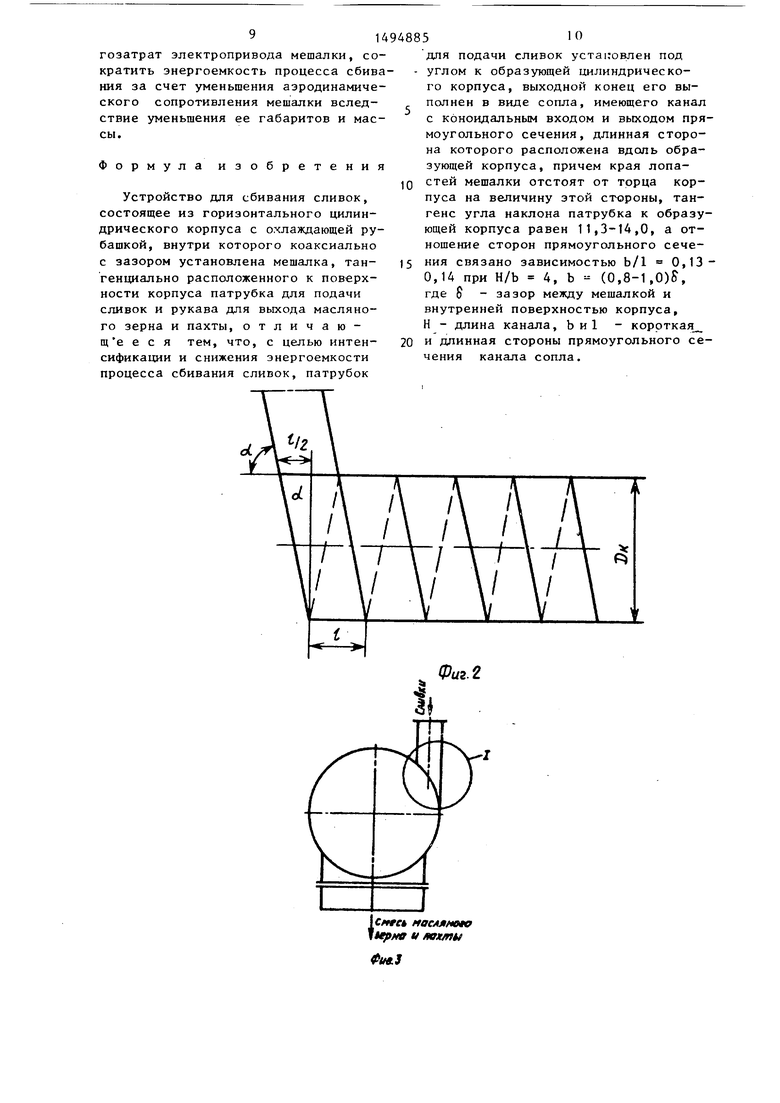

На фиг.1 изображено устройство дл сбивания сливок; на фиг.2 - схема для расчета угла наклона патрубка дл подачи сливок; на фиг.З - устройство для сбивания сливок, вид сбоку; на фиг.4 - узел I на фиг.З.

Устройство содержит цилиндрический корпус 1 с охлаждающей рубашкой установленную коаксиально корпусу с радикальным зазором лопастную мешалку 2, патрубок 3 для подачи сливок и рукав 4 для выхода масляного зерна и пахты. В выходном конце патрубка 3 установлено сопло 5 с каналом, имеющим коноидальный вход и выход прямоугольного сечения, причем его длинная сторона 1 расположена вдоль образующей корпуса 1. Патрубок 3 для подачи сливок установлен тангенциаль но к поверхности цилиндрического корпуса 1 и под углом oi к ее образую-- щей.

Лопасти мешалки 2 вьшолнены таким образом, что их края отстоят от тор- ца корпуса 1 на величину длинной стороны 1 вькода сопла 5.

Устройство работает следуюш м образом.

мостью Ь/1 0,13-0,14 при Н/Ь 4, b (0,8-1,0)S, гдеS - зазор между мешалкой и внутренней поверхностью корпуса, Н - длина канала сопла. Указанные отличительные признаки позволяют создать закрученный кольцевой слой сливок уже в самом начале корпуса, с продольным перемещением слоя вдоль оси корпуса только за счет геометрии сопла и его расположения относительно корпуса, потребляемая же энергия расходуется на поддержание этого слоя и на сам 11роцесс сбивания, также сокращаются габариты мешалки (отсутствие распределительного конуса и укорочение лопастей), что снижает ее аэродинамическое сопротивление и, следова- i тельно, энергоемкость процесса,4 ил.

0

5

0 5 0

5

Сливки под давлением поступают в патрубок 3 для подачи сливок и проходят через канал сопла 5, имеющий коноидальный вход. Наличие коноидаль- ного входа обеспечивает наибольшую кинетическую энергию струи сливок. Профилем выходной щели канала сопла 5 формируется тонкий ленточный слой сливок, входяш 1й в корпус 1 устройства с большой скоростью, который сразу закручивается пр обтекании внутренней гушиндрической поверхности корпуса 1 .

Угол наклона oi патрубка 3 и сопла 5 к образующей корпуса 1 рассчитывается с учетом обеспечения сплошности потока сливок по всец длине корпуса, а также с учетом того, что давление вновь поступающих сливок создает осевое перемещение закрученного их тонкого слоя вдоль оси корпуса . без дополнительных энергозатрат электропривода мешалки 2. Потребляемая же энергия расходуется только на поддержание этого слоя за счет центробежных сил мешалки и на сам процесс сбивания, которьй интенсифицируется за счет того, что такая организация потока сливок сразу при поступлении в корпус создает закрученный тонкий слой с высокой степенью турбулизации в нем, таким образом обеспечивается сбивание сливок по всей длине бил мешалки. Начальный участок корпуса, равный ширине ленQ, Q

2

де

Qf Q

- объемный

расход

,3

сливок

через сопло, объемный расход сливок, находящихся в кольцевом зазоре между внутренней поверхностьюстной

корпуса и лопа- мешалкой, м /с,

0.

(U

де

ЬР коэффициент расхода сопла (для сопла с конои- дальным входом |U 0,98, принимаем 4 1,0); площадь поперечного сечения сопла, в данном случае f Ь 1,где b - короткая сторона выходного сечения канала, 1 - длинная сторона; перепад давления. Па.

P (

где

- давление поступающего в сопло потока сливок, в дангде R,

радиус наружной окружности кольца (в данном случае К - радиус внутренней поверхности корпуса); О - ширина кольца (в данном

случае величина зазора между внутренней поверхностью корпуса и лопастной мешалкой) .

В горизонтальных камерах сбивания известных маслоизготовителей непрерывного действия 45-50, т.е.

R./5

22-25.

Тогда

45

или

Q V. ,S 2,8R 10 b 1 2,8 R S, откуда

50

b-l

3,5.

Это соотношение определяет взаимосвязь геометрических параметров корпуса устройства и выходного сечения канала сопла, при этом скорость закручивания сливок в корпусе будет определяться, как

-baxf

9

b l

Известно, что наименьшие потери энергии на трение в щелевом канале сопла при наилучшем закручивании потока жидкости будут при условии, что Н/Ь 4, где Н - высота сопла, b - ширина щели сопла.

При выборе геометрических размеров сторон выходного сечения канала следует иметь в виду, что формируемый каналом сопла ленточный слой сливок поступает в зазор 1 между внутренней поверхностью корпуса и лопастями мешалки, поэтому наилучшие условия поступления и закручивания сливок оудут при ,8-1,0.

В случае, когда Ъ/S 0,8, уменьшается высота слоя сливок в камере, что, в свою очередь, уменьшает коэ- фициент заполнения камеры сбивания и ее производительность, при Ь/8 ь. 1,0 увеличивается сопротивление движению сливок и, следовательно, энергозатраты на сбивание. Для обеспечения осевого перемещения закрученного слоя вдоль оси корпуса устройства патрубок 3 установлен наклонно и образует угол Ы с образующей цилиндрической поверхности корпуса 1, а длинная сторона выходного сечения канала сопла 5 расположена вдоль этой образующей.

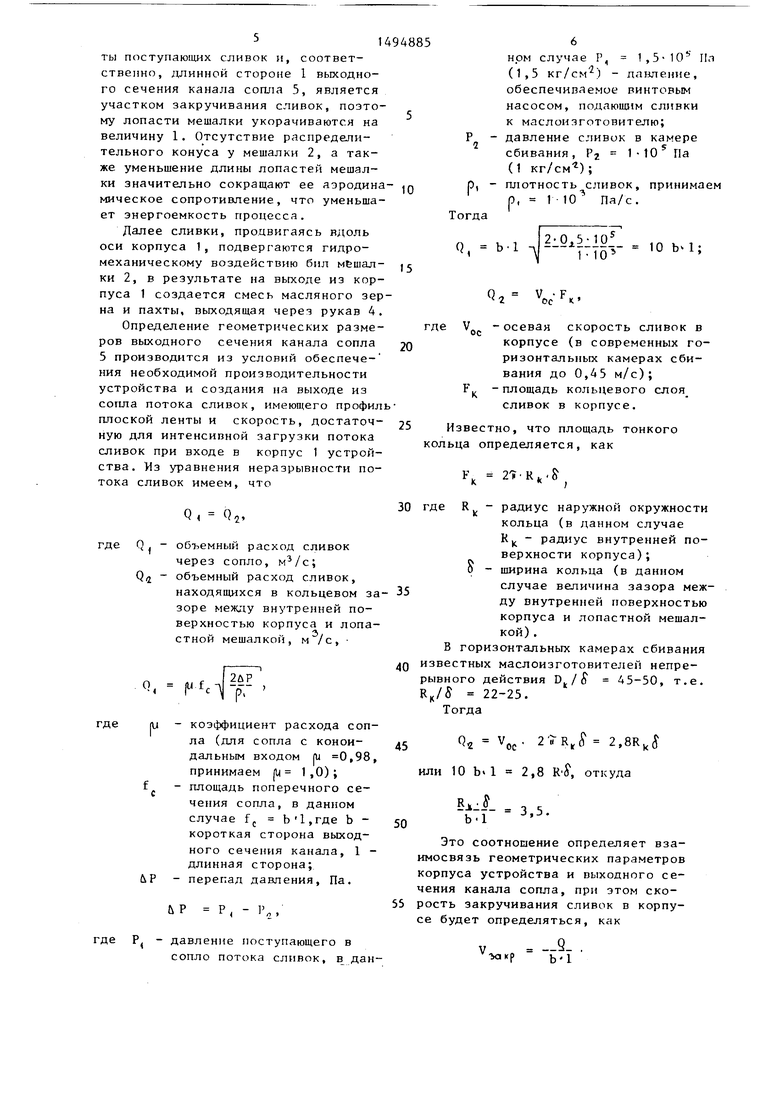

На фиг.2 показана схема расчета угла oi. Угол наклона патрубка 3 рассчитывается из условия обеспечения непрерывности потока сливок по всей длине корпуса 1. Если I - длинная сторона выходного сечения канала сопла 5, то предполагаем, что ширина ленты поступающих сливок также равна 1. Тогда траекторию движения ленты сливок можно представить в виде винтовой ленты с шагом 1 и угло наклона витков оС . Тогда

tgoi

Di 4RK

b/2

где V радиус внутренней поверхности корпуса;

1 - длинная сторона выходной щели канала сопла.

Пример. Расчет патрубка для подачи сливок для камеры сбивания к маслоизготовителю А1-ОЛО/1.

Кц 125мм,8 5 мм.

R,l

Г

3,5, отсюда

Ь 1

R,.g 3,5

180 мм

5 Ь/й 0,8-1,0, принимаем мм, тогда 1 36 мм, на эту же величину укорачивается длина лопастей мешалки.

tg

RjL

1

13,8,

oL 85 .

0

5

Так как

RK-S

Ь 1

3,5;

4R-K tgc

R S (22-25);

H ,

--- 4;

b (0,8-1 ,0)

(1) (2)

(3)

(4) (5)

TO можно записать зависимость (2) в следующем виде

tg l3i5:b

Зависимость (1) можно преобразовать следуюш 1м образом. Так как

40

b l

3,5; R (22-25) и

Sb

0,8-1,0

45 то можно записать

0,13-0,14.

(6)

Предлагаемое устройство позволяет интенсифицировать процесс сбивания за счет увеличения степени турбули- зации поступающих сливок при входе в корпус устройства, за счет возможности осуществления процесса сбива- ния по всей длине лопастей мешалки и создания закрученного, тонкого, равномерного по всей длине корпуса кольцевого слоя сливок с осевым его перемещением без дополнительных энерCMfet насАЛ(ою ирно и яояти

ФилУ

ФиеЛ

| УСТРОЙСТВО для СБИВАНИЯ сливок к МАСЛОИЗГОТО- ВИТЕЛЯМ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 0 |

|

SU211206A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| В.Д.Сурков и др | |||

| Устройство для сбивания сливок | |||

| - Технологическое оборудование предприятий молочной промышленности | |||

| М., 1983, с.170-173, | |||

Авторы

Даты

1989-07-23—Публикация

1987-07-06—Подача