физЛ

31А

Пяобрстение отиосит;ся к конструкциям фильтрующих элементов д.пя очист ки жидкостных и 1 азопых потоков и способам их изг отовлеиия и может быт использовано при изготовлении фильтрующих зломентов, применяемых в фильтрах, устанавливаемых в гидрав- , пневматических и смазочных системах машин и оборудования, где требуется высокая надежность и д)П1тельиый ресурс работы при соблюдении заданной тонкости фильтрации.

Цель изобретения - повышение надежности 11 срока эксплуатадии фильтрующего элемента, а также упрощение технологии его изготовления и обеспечение эксплуатационных свойств.

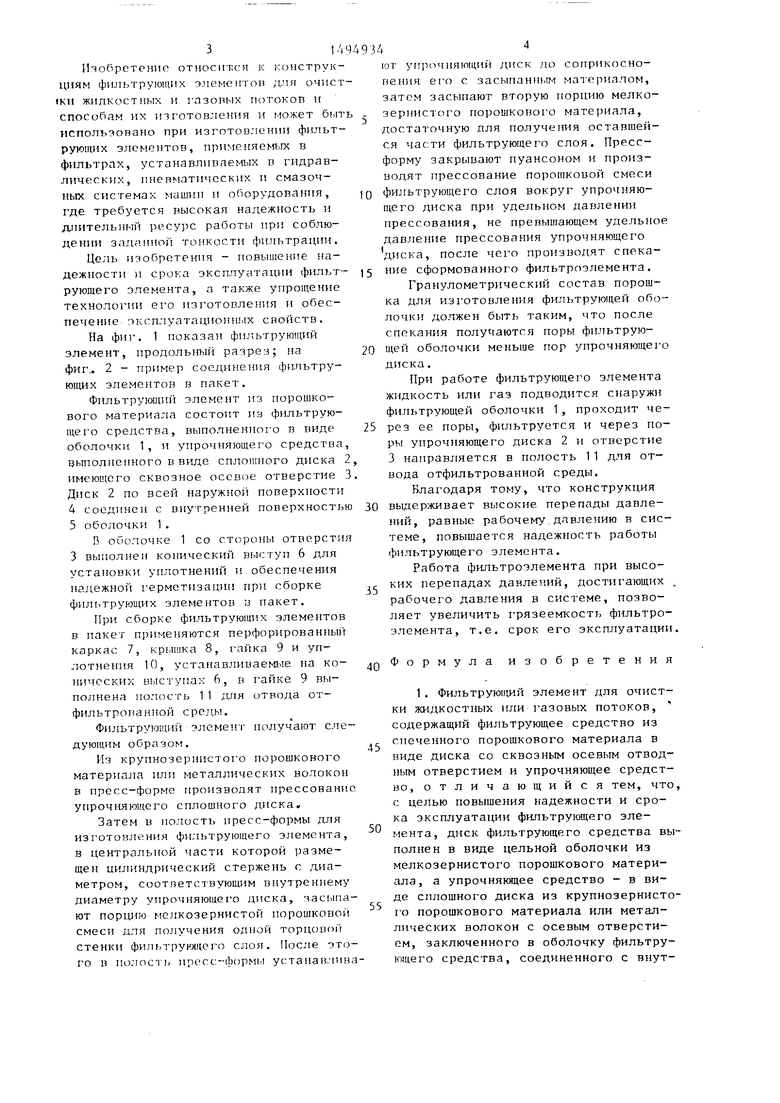

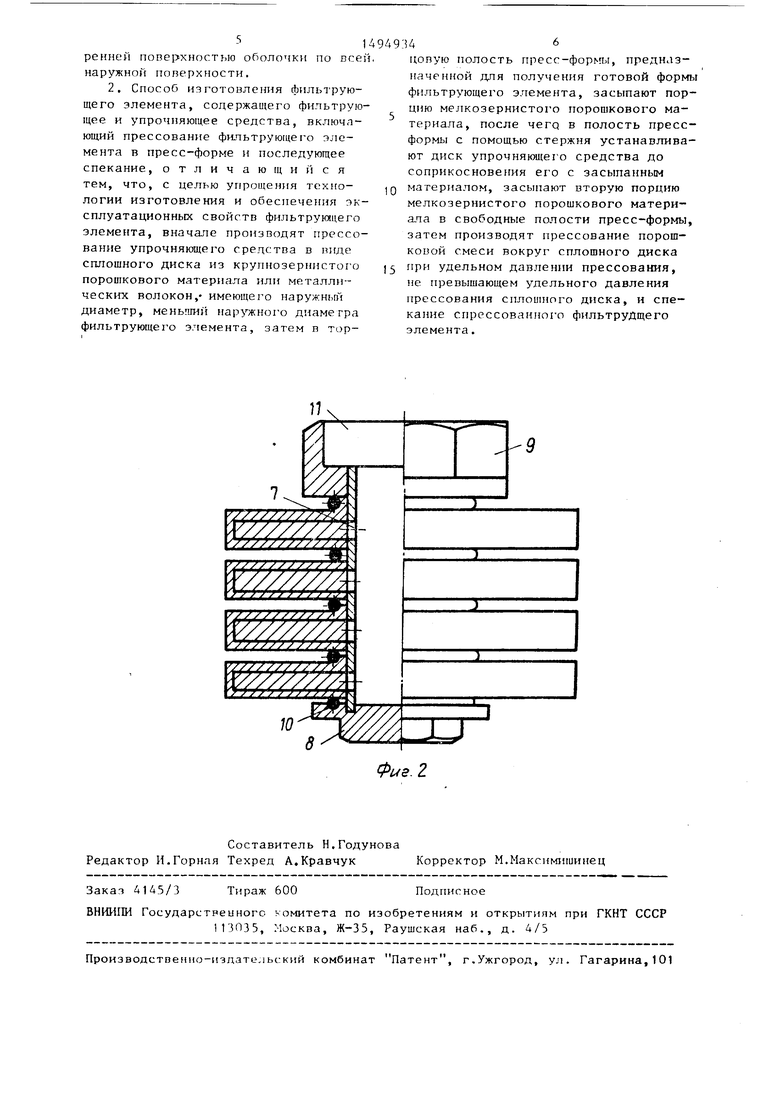

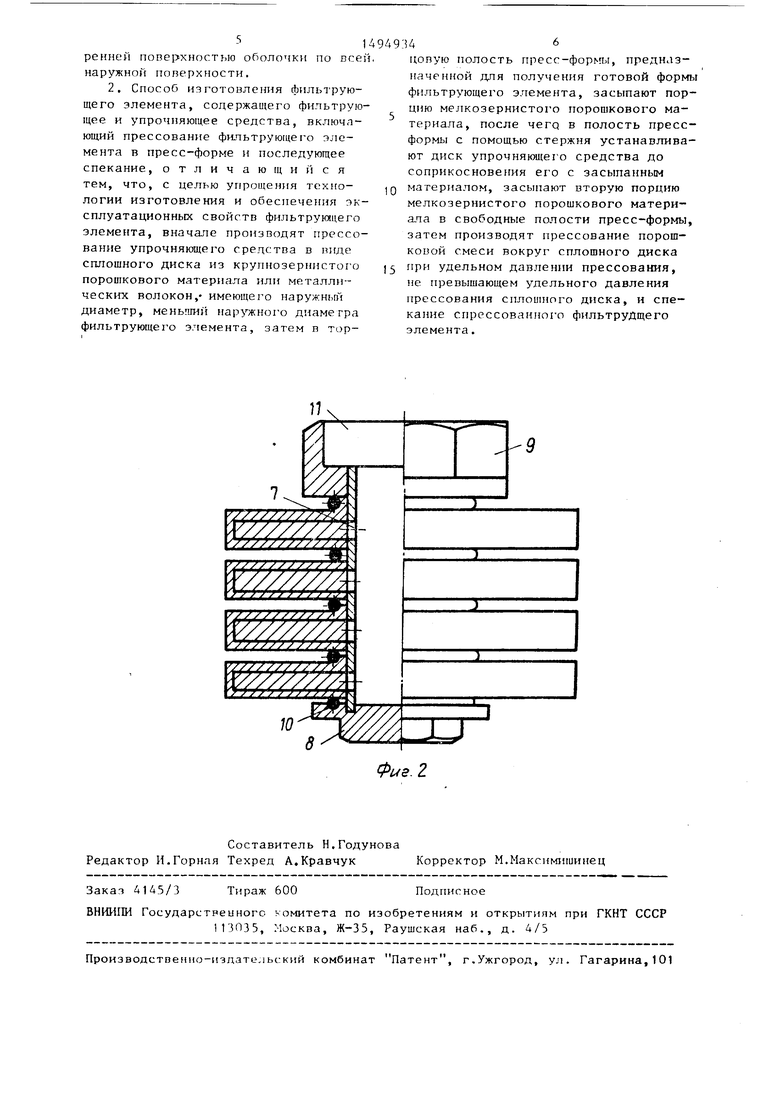

На фиг. 1 показан фильтрующий элемент, продольнъ1й разрез; на фиг,. 2 - пример соединения фильтрующих элементов в пакет.

Фильтрующий элемент из порошкового материала состопт И5з фильтрующего средства, выполненного в виде оболочки 1, и упрочняющего средства, выполненного в виде сплошного диска 2 имеющего сквозное осевое отверстие 3 Диск 2 по всей наружной поверхности

4соединен с внутренней поверхностью

5оболочки 1.

В оболочке 1 со стороны отверстия 3 выполнен конический выступ 6 для установки уплотнений и обеспечения надежной герметизации при сборке фильтрующих элементов в пакет.

При сборке фильтрующих элементов в пакет применяются перфорированныГ каркас 7, Kp iuiKa 8, гайка 9 и уп- ;ютнепия 10, устанавливаемые на конических выступах 6, в гайке 9 выполнена полость 11 для отвода отфильтрованной среды.

Фильтрующий элемент получают следующим образом.

Из крупнозернистого порошкового материала или металлических волокон в пресс-форме производят прессование упрочняющего сплошного диска.

Затем в полость пресс-формы для изготовления фильтрующего элемента, в центральной части которой размещен ци;пи1дрический стержень с диаметром, соответствующим внутреннему диаметру упрочняющего диска, 3aci iria- ют порцию мелкозернистой порощковой смеси для получения одной торцовоГг стенки фильтруня-иего слоя. После этого в полост) пресс-форм:л устанавлива

0

5

0

5

0

5

0

5

0

5

ют упрочняющий диск до соприкосно- вепия его с засыпанным материалом, затем засыпают вторую порцию мелкозернистого порошкового материала, достаточную для получения оставшейся части фильтрующего слоя. Пресс- форму закрывают пуансоном и производят прессование порошковой смеси фильтрующего слоя вокруг упрочняющего диска при удельпом давлении прессования, не превышающем удельное давление прессования упрочняющего диска, после чего производят спекание сформованного фильтроэлемента.

Гранулометрический состав порошка для изготовления фильтрующей оболочки должен быть таким, что после спекания получаются поры фильтрующей оболочки меньше пор упрочняющего диска.

При работе фильтрующего элемента жидкость или газ подводится снаружи фильтрующей оболочки 1, проходит через ее поры, фильтруется и через поры упрочняющего диска 2 и отверстие 3 направляется в полость 11 для отвода отфильтрованной среды.

Благодаря тому, что конструкция выдерживает высокие перепады давлений, равные рабочему,давлению в системе, повышается надежность работы фильтрующего элемента.

Работа фильтроэлемента при высоких перепадах давлений, достигающих рабочего давления в системе, позволяет увеличить грязеемкость фильтро- злемента, т.е. срок его эксплуатации.

Формула изобретения

1. Фильтрующий элемент для очистки жидкостных или газовых потоков, содержащий фильтрующее средство из спеченного порошкового материала в виде диска со сквозным осевым отводным отверстием и упрочняющее средство, отличающийся тем, что, с целью повыщения надежности и срока эксплуатации фильтрующего элемента, диск фильтрующего средства выполнен в виде цельной оболочки из мелкозернистого порощкового материала, а упрочняющее средство - в виде сплощного диска из крупнозернистого порошкового материала или металлических волокон с осевым отверстием, заключенного в оболочку фильтрующего средства, соединенного с внут5

ренней поверхностью оболочки по все наружной поверхности.

2. Способ изготовления фильтрующего элемента, содержащего фильтрующее и упрочняющее средства, включающий прессование фильтрующего элемента в пресс-форме и последующее спекание, отличающийся тем, что, с целью упрощения технологии изготовления и обеспечения эксплуатационных свойств фильтрующего элемента, вначале производят прессование упрочняющего средства в виде сплошного диска из крупнозернистого nopoDiKOBoro материала или металли- ческ1гх волокон,- имеющего наружной диаметр, меньпш нар: окного диаметра фильтрующего элемента, затем в тор

;;46

новую полость пресс-формы, предназначенной для получения готовой формы фильтрующего элемента, засыпают порцию мелкозернистого порошкового материала, после чего в полость пресс- формы с помощью стержня устанавливают диск упрочняющего средства до соприкосновения его с засыпанным материалом, засыпают вторую порцию мелкозернистого порошкового материала в свободные полости пресс-формы, затем производят прессование порошковой смеси вокруг сплошного диска при удельном давлении прессования, не превышающем удельного давления прессования сплошного диска, и спекание спрессованного фильтруДщего элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ДЕТАЛЕЙ С РАВНОМЕРНОЙ ПЛОТНОСТЬЮ | 2003 |

|

RU2265499C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО МАТЕРИАЛА | 2002 |

|

RU2222634C1 |

| Способ изготовления изделий из карбида бора | 1981 |

|

SU1007830A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ МАТРИЧНЫХ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2001 |

|

RU2185263C1 |

| Устройство для изготовления двухслойных изделий трубчатой формы | 1982 |

|

SU1084115A1 |

| Способ получения порошковых покрытий на изделиях | 1982 |

|

SU1090500A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕМЕННОЙ СТРУКТУРЫ ПО СЕЧЕНИЮ ПОРОШКОВОЙ ЗАГОТОВКИ | 2011 |

|

RU2455115C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРКОЙ ВЗРЫВОМ ИЗДЕЛИЙ С ВНУТРЕННИМИ КАНАЛАМИ | 1999 |

|

RU2152859C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ИСТИРАЕМОГО МАТЕРИАЛА ИЗ МЕТАЛЛИЧЕСКИХ ВОЛОКОН И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2201989C2 |

| Способ изготовления двухслойных пористых труб | 1988 |

|

SU1675058A1 |

Изобретение относится к конструкциям фильтрующих элементов для очистки жидкостных и газовых потоков и способам их изготовления. Цель изобретения - повышение надежности и срока эксплуатации фильтрующего элемента, а также упрощение технологии его изготовления и обеспечение эксплуатационных свойств. Фильтрующее средство выполнено из мелкозернистого порошкового материала в виде цельной оболочки 1, а упрочняющее средство - из крупнозернистого порошкового материала в виде диска 2 с центральным отверстием 3, причем диск 2 по всей своей наружной поверхности 4 соединен с внутренней поверхностью 5 оболочки 1. Вначале производят прессование диска 2 из крупнозернистого порошкового материала или металлических волокон, имеющего наружный диаметр, меньший наружного диаметра фильтрующего элемента. Затем в полость пресс-формы засыпают первую порцию мелкозернистого порошкового материала, достаточную для получения одной торцовой стенки фильтрующего слоя. После этого в полость пресс-формы на стержень устанавливают диск 2 до соприкосновения его с засыпанным материалом. Далее засыпают вторую порцию мелкозернистого порошкового материала, достаточную для получения оставшейся части фильтрующего слоя. Затем производят прессование порошковой смеси вокруг диска 2 при удельном давлении прессования, не превышающем удельного давления прессования диска 2. После этого спекают опрессованный фильтрующий элемент. 2 с.п. ф-лы, 2 ил.

1

У///////Л

///////

Составитель Н.Годунова Редактор И.Горная Техред А.Кравчук Корректор М.Максимишинец

Заказ 4145/3

Тираж 600

ВНИИПИ Государстреиного комитета по изобретениям и открытиям при ГКНТ СССР ПЗП35, Москва, Ж-35, Раушская наб., д. 4/5

Фи5.2

Подписное

| Патент США К 3152988, кл | |||

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

Авторы

Даты

1989-07-23—Публикация

1985-12-13—Подача