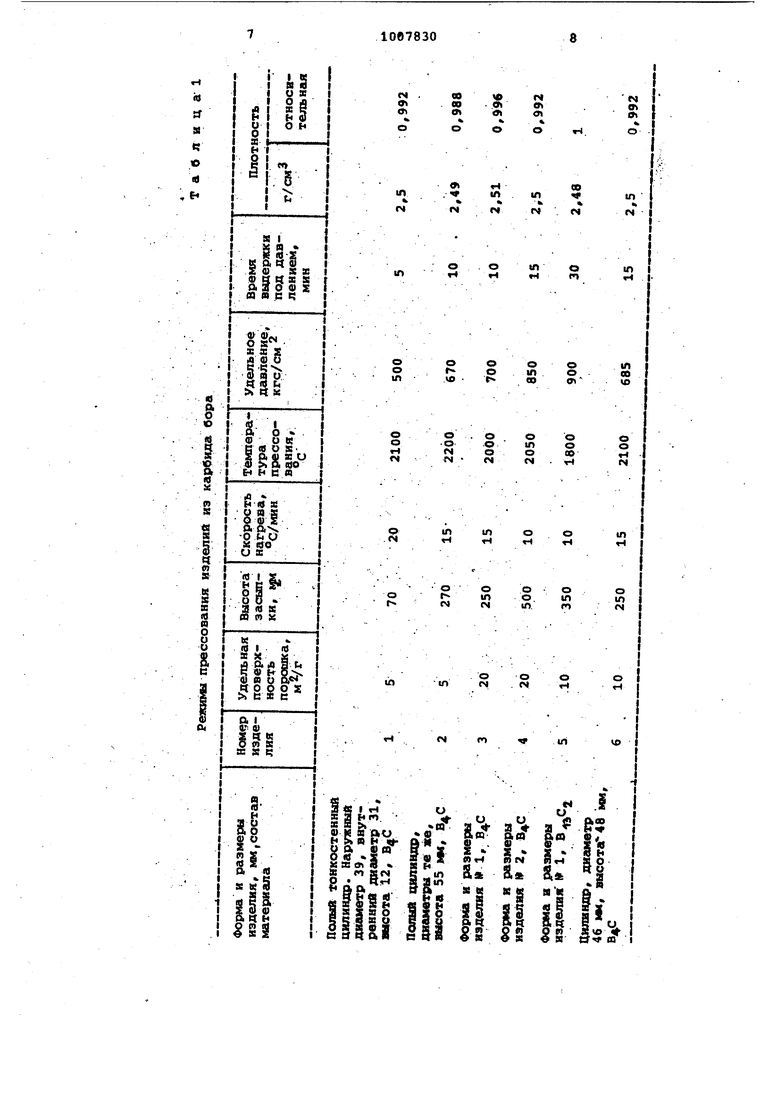

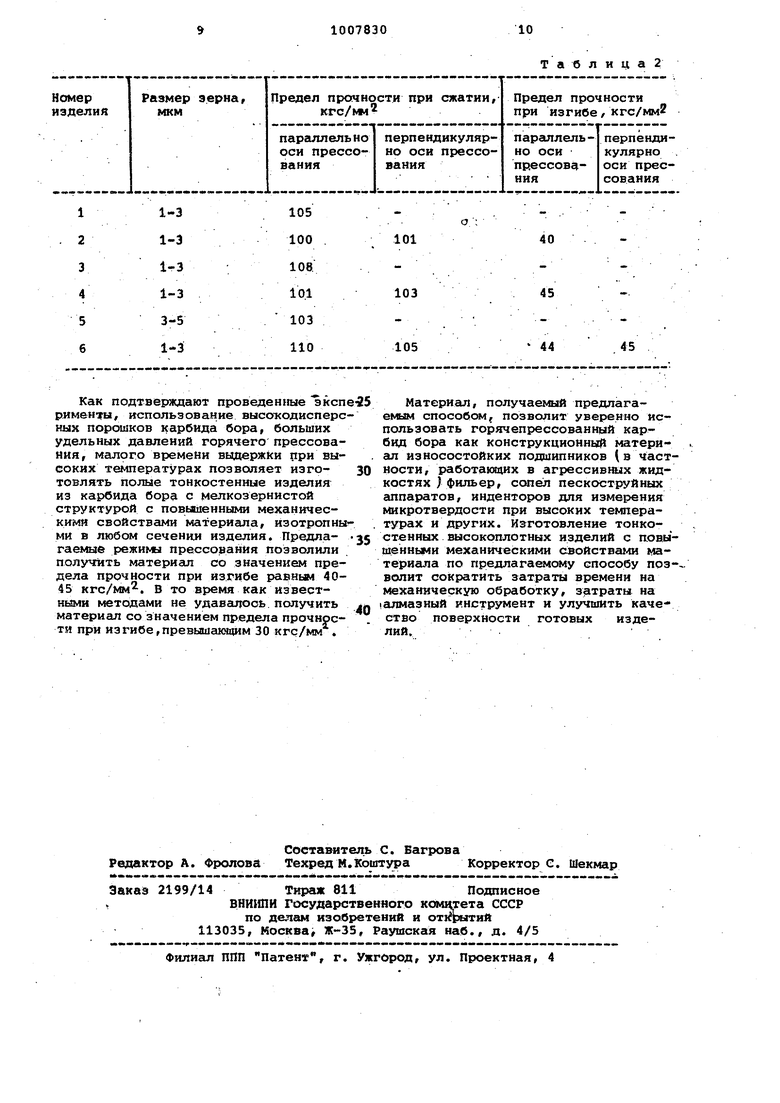

сх ее Изобретение относится к порошково металлургии, в частности к способам получения высокоплотных изделий из высокодисперсных порошков карбида бо ра, обладающего высокими физико-механическими свойствами при высоких температурах и в химически агрессивных средах. Известен способ изготовления изделий из карбида бора, в котором смесь химически чистых порошков бора и углерода, взятых в стехиометрическом .соотношении/ т.е. 78% бора и 22% углерода, засыпают в пресс-форму и нагревают до 1250-1500 с, синтезируя порошок карбида бора ВлС. Затем температуру повышают до 1800-2200°С, вследствие чего происходит спекание частиц карбида бора. Для получе-™ ния изделия с плотностью более 98% е теоретического .значения 1р 2,52 ± ±0,01 г/см3 одновременно с нагревом порошок прессуют усилием от 70,3 кгс/см2до 281 кгс/см% заготовки выдерживают при этих температурах в течение 3-4 ч C JНедостатком способа является низкий уровень механических свойств.. Наиболее близким к предлагаемс у по технической сущности и достигаемо му результату является .способ изго товления изделий из карбида бора, включаннций нагрев порскака карбкца бора и горячее прессование в вакууме при температуре 1800-2200с 21. По известнсялу способу для улучша™ ния структуры, повььиенич твердости к абразивной устойчивости изделий из карбида бора исходный порошок кар бида бора, засыпанный в пресс-форму, перед прессованием подвергают термообработке в вакууме при 3.500-16рО в течение 30-40 мин. Прессование проводят при 2200°С и удельном давле нии- 550 кгс/см, с выдержкой под дав лением 20-40 мкн. После снятия дазления и о спаждания пресс-форз ы с изделием последнее извлекают из прессформы и подвергаютг 60-минутному отжигу в вакууме при температуре 1SOO2000С для выравнийания структуры.. Спрессованные изделия обладают относктельной плотностью-0,99 ее теог етического значения. Более высокое давление прессования 350 KVC/CM сдерживает рост зарна карбида бора.Однако температура горячего прессования 2200°С и 2040-минутная выдержка при этой Te№se ратуре сводят к миниг/of fy з-хс npem iy1цество,и структура материала 4 ормиру ется крупнозернистой. Размен аерна колеблется в интервале 40-120 мкм„ При дополнительном отжига в 60 мин при температуре 1900-2000°С выравнивание структуры идет за счат укрупнения зерна, т.е, мелкие зерна поглощаются крупными, и структура становится равномерной, но крупнозернистой . А это снижает механические свойства материала изделия, которые характеризуются следующими величинами: Предел прочности при изгибе (иэг 15 кг/мм ; предел проч-ности при сжатии . 60 кг/мм2 2. Недостатком известного способа является низкий уровень механической прочности, кроме того, способ не позволяет получить высокоплотные тонкостенные иьйелия из порошка карбида бора с мелкозернистой структурой. Цель изобретения - повьриение механической прочности тонкостенных изделий и обеспечение ее изотропности. Поставленная цель достигается тем, что согласно способу изготовления изделий из карбида бора, включающему нагрев порсядка карбида бора и горячее прессование в вакууме при тег-шературе 1800-2200с, нагреву подвергают порошок карбида бора с удельной поверхностью 5-20 MVr со скоростью 10-20°/мин, а горячее прессование осуществляют при удельном давлении 500-900 кгс/см 2 с вы цержкой 5-30 мин. Для получения мелкозернистой структуры процесс прессования надо проводить при температурах, не превышанадих , При снижении температуры ниже ISOO Cпорошок карбида бора уплотняегся недостаточно и не спекаетеЯоИзготозлекие высоноплоттлх втулок и: колец (особенно тонкостенных) из порошка карбида бора горячим прессованием под давлением ниже 500 кгс/см2 не удается, так как при этом не происходит достаточной перегруппировки частиц порошка н взаимной укладки, обеспечиваююдах спекание под давлением. Прессование при удельных давлениях 500-900 кгс/см .позволяет достичь этого в начгшьный Момент прессования, т.е..в течение мин. и это в Итоге позволягет получать тонкостенные изделия с высотой ке меньшей диаметра, с плотностью близкой к теоретической. При повышении удельного давления выше 900 кгс/см 2 происходит разрушение луансонов. С увеличением удельной поверхности порошка карбида уменьшается размер его частиц.. Мелкий порошок карбида бора спекается под данлениSM значительно лучше, чем более крупный, ыо при более высоких давлениях. Применение порошка карбида б6)за с удельной поверхностью менее 5 затрудняет процесс прессования ввид, крупногоразмера частиц порошка, и структура спрессованного материала получается крупнозернистой. Использование поретика карбида бора с удельной поверхностью более 20 м2/г не технологично, так как сильно возрас тает высота .засыпки, а следовательно, габариты пресс-формы и установк горячего прессования в целом. Эксперименты показали, что для равнсхерного прогрева засыпки порош по высоте его греют при больших высотах засыпки со скоростью 10IS С/мин, а при более малых высотах засыпки - со скоростью 15,-20°С/мин. Время выдержки изделия под давле няем зависит от массы прессуемого п рошка, его удельной поверхности, ге ометрических размеров изделия и тем пературою и должно быть не менее 510 мин и не более 30 мин. При спекании под давлением за время менее 5 мин не ПЕЮИСХОДИТ достаточного сп кания и изделие получается с низкими .механическими свойствами. При спекании более 30 мин наблюдается заметйЕЫй рос зерна, что также приводит к снижению механических свойс При испо1Льэо8ании более мелкого порошка можно применять более низкую температуру прессгования, но прессовать при более высоких давлениях. Например, тонкостенные изделия из порошка к арбйда бора с удель ной поверхностью 20 прессуют нри 1900-2000°С, прикладывая удельное давление 800-850 кгс/см2, а тон костенные изделия из порсшка карбид бора с удельной поверхностью 5 прессуют при 2100°С, приклгщывая,, удельное давление 500-670 кгс/см . Режимы горячего прессования по прЁАпагаемому способу п именимы для карбида бора стехиоматрического состава как , так .и ° разует с эвтектику при температуре около . Горячее прессование карбида бОра стехиометрического состава вблизи температуры 2100°С приводит к оплавлению и образованию жидкой фазы, появление которой вызывает взаимодействиеа материалом пресс-формы (графитом) и нарушает стехиометрию состава карбида бора В обстоятельство приводит к неоднородности зеренной структуры и снижению механических (СВОЙСТВ материала. Поэтому карбид бора стехиометрического состава В-йС следует прессовать при 1800-190О С под давлением / 900 кгс/см 2, выдер живая под давлением в течение 2030 мин. Пример. Для изготовления полого тонкостенного цилиндра (высота 12 мм,внешний диаметр 39 мм,внутренний диаметр 31 мм) в пресс-фо1 у засыпают 13,3 г порсяцка стехиометрического состава с удельной поверхностью 5 . Высота засыпки -порошка в пресс-форме около 50-75 tnu. Нагрев ведут в вакууме Ю- мм рт.ст. со скоростью 20°C/h«H. При достижении 2100°С на пуансоны прикладывают нагрузку из расчета 500 кгс/см поперечного сечения прессуемого изделия. После пятиминутной выдержки под нагрузкой давление снижают до нуля. Выключают нагрев. Охлаждают пресс-форму вместе с печью в течение 5-8 ч в . После охлаждения пресс-форму выводят из камеры пресса и изделие извлекгшт из прессформы. В готовом изделии размер зерна 1{3 мкм; плотность материала 2,50 r/ctf, предел прочности при сжатии 105 кгс/мм. П р и м е р 2. Для изготовления полого цилиндра ( высота 55 мм, знезл НИИ диаметр 39 мм, внутренний ; иаметр 31 VM ) в пресс-форму засйпают 61 г порошка карбида бора стехиометрического состава В4С с удельной по.верхностью 5 . Высота., засыпки Г20 мм, скорость нагрева 15°С/мин. Греют до текшературы горячего прессования 2200 С. Прикладывают нагрузку на пуансоны из расчета 670 кгс/см поперечного сечения пpeccye югo изделия. После выдержки под давлением в течение 10 мин давление снижают до нуля. Нагрев выключают. Дальнейшие операции аналогичны первого примеру 1. В готовом изделии размер зерна 13 мкм; плотность материала 2,49 предел прочности при сжатии параллельно оси .прессования 100 кгс/мм2; предел прочности при сжатии перпендикулярно оси прессования 101 кгс/мм, предел прочности при изгибе40 кгс/ivw П р и м е р 3. Для изготовления изделия с размерами, указанными в примере 1, в пресс-форму засыпают 13,3 г порошка стехиометрического состава с удельной поверхностью 20 . Высота засыпки порошка после утряски и подтрамбовки 250 мм. Греют со скоростью нагрева. 15 с/мин. Нагрузку на пуансоны прикладывают из расчета 700 кгс/см поперечного сечения прессуемого изделия при температуре 2000 С. После десятиминутной выдержки под нагруз кой давление снижают до нyJгтя. Нагрев выключают. Дальнейшие операции аналогичны опнсаншфи. В готовом изделии размер зерна 13 мкм,- плотность материала 2,51г/см редел прочности сжатии 108кгс/мм Пример4. Для изготовления изделия с размерами, указанными в римере 2, в пресс-форму засьтают порошок карбида бора стехнометрического состава В4С с удельной поверхностью 20 MVr. Высота засыпки после утряски и потр 1мбовки БОО мм. Скорость нагрева 10°С/мин. Нагрузку на пуансо ны прикладывают из расчета 850 кгс/см поперечного сечения прессуемого изделия при. температуре 2050°С. После 15-ти .минутной вьздержки под нагрузкой давление снижают до нуля. Нагрев выключают. Дальнейшие операции аналогичны описанным. В готовом изделии размер зерна 13 мкм; плотность материала 2,5 г/см; предел прочности при сжатии параллельно оси прессования 101 кгс/мм ; предел прочности при сжатии перпенди кулярно оси прессования 103 кгс/мм2 предел прочности при изгибе 45кгс/мм Пример5. Для прессования из делия с размерами, указанными в при,мере 2, в пресс-форму засыпают порошок стехиометрического состава В.,С2 с удельной поверхностью 10 м / Высота засыпки порошка в пресс-фор.ме 350 мм.( Греют со скоростью наг| ева 10 С/мин до 1800°С. На пуансон прикладывают нагрузку из расчета 900 кцс/см .Выдерживают под давлением 30 мин и снижают давление до нуля. В готовом изделии размер зерна 3-5 мкм; плотность 2,48 преде прочности при сжатии 103 кгс/мм. Примере. Для изготовления цилиндра диаметром 46 мм и высотой 48 мм в пресс-форму засыпают 190 г порошка карбида бора стехиометрического состава , имеющего удельную поверхность 10 MVr. Высота засыпки порошка после утряски и подтрамбовки 250 мм. Нагрев осуществляют со скоростью 15° С/мин. Давление на пуан- „ соны прикладывают из расчета 685 кгс/см поперечного, сечения прессуемого из- . делия при температуре 2100с. После выдержки под давлением в течение 15 мин давление снижают до нуля. Нагрев выключают. Охлаждение производят вместе с печью в течение 5-8 ч в среде вакуума. После охлаждения пресс-форму выводят из камеры пресса и изделие извлекают из прессфорюл. В готовом изделии размер зерна 1-3 мкм; плотность материала 2,5 г/см. Предел прочности при сжатии: перпендикулярно оси прессования 105 кгс/мм параллельно оси прессования 110 кгс/ммЯ Предел прочности при изгибе: перпендикулярно оси прессования 45MKc/MiA параллельно оси прессования 44 кгс/ммч По режимам предлагаемого способа изготовлены изделия, из материала которых были приготовлены образцы для металлографических исследований и испытаний механических свойств. Результаты испытаний и исследований приведены в табл. 1 и 2.

Т а б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА БОРА | 1997 |

|

RU2143411C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| Устройство для горячего прессования алмазосодержащего композиционного материала на основе тугоплавких соединений переходных металлов и их сплавов при высоких давлениях | 1984 |

|

SU1223517A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА И КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2010 |

|

RU2433107C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ НА ОСНОВЕ КАРБИДА БОРА | 1990 |

|

RU1777372C |

| Состав для покрытия графитовых пресс-форм | 1980 |

|

SU948976A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ ИЗ ПОРОШКА КАРБИДА БОРА МЕТОДОМ ГОРЯЧЕГО ПРЕССОВАНИЯ | 1999 |

|

RU2154549C1 |

| АДДИТИВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ГАБАРИТНЫХ ИЗДЕЛИЙ ИЗ ТОКОПРОВОДЯЩЕЙ КЕРАМИКИ МЕТОДОМ ИСКРОВОГО ПЛАЗМЕННОГО СПЕКАНИЯ | 2021 |

|

RU2761813C1 |

| СТЕКЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2664993C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОГЛОЩАЮЩЕГО СЕРДЕЧНИКА ОРГАНА РЕГУЛИРОВАНИЯ ЯДЕРНОГО РЕАКТОРА | 2009 |

|

RU2440215C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КАРБИДА БОРА, Включающий нагрев порсхика карбида бора и горячее прессование в вакууме при температуре 1800-2200 С, отлйча1ющийся тем, что, с целью повьаиения механической прочности тонкостенных изделий и обеспечения ее изотропности, нагреву подвергают порсьюк карбида бора с удельной поверхностью 5-20 со скоростью 10-20с/мин, а горячее прессование осуществляют при удельjHOM давлении 500-900 кгс/см с выдержкой 5-30 мин.

Как подтверждают проведен{1ые эксп рименты, использование высокодисперс иых порошков карбида бора, больших удельных давлений горячего прессования, мешого времени вьадержки при высоких температурах позволяет изготовлять полые тонкостенные изделия из карбида бора с мелкозернистой структурой с повышенными механическими свойствами материала, изотропны ми в любом сечении изделия. Предлагаемые режимы прессования позволили получить материал со значением предела прочности при изгибе равным 4045 кгс/мм. В то время как известньзми методами не удавалось получить материал со значением предела прочности при изгибе,превышаюйшм 30 кгс/мм . Материал, получаемый предлагаемым способе { позволит уверенно использовать горячепрессованный карбид бора как конструкционный материал износостойких подшипников (в частности, работагацих в агрессивных жидкостях ) фильер, сопел пескоструйных аппаратов, инденторов для измерения микротвердости при высоких температурах и других. Изготовление тонкостенных высокоплотных изделий с аовышенньми механическими свойствами материгша по предлагаемому способу позволит сократить затраты времени на механическую обработку, затраты на 1сшмазиый инструмент и улучшить качество поверхности готовых изделий.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3914371, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления беспористых изделий из бороуглеродистого сплава путем горячего прессования | 1958 |

|

SU116456A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-03-30—Публикация

1981-12-18—Подача