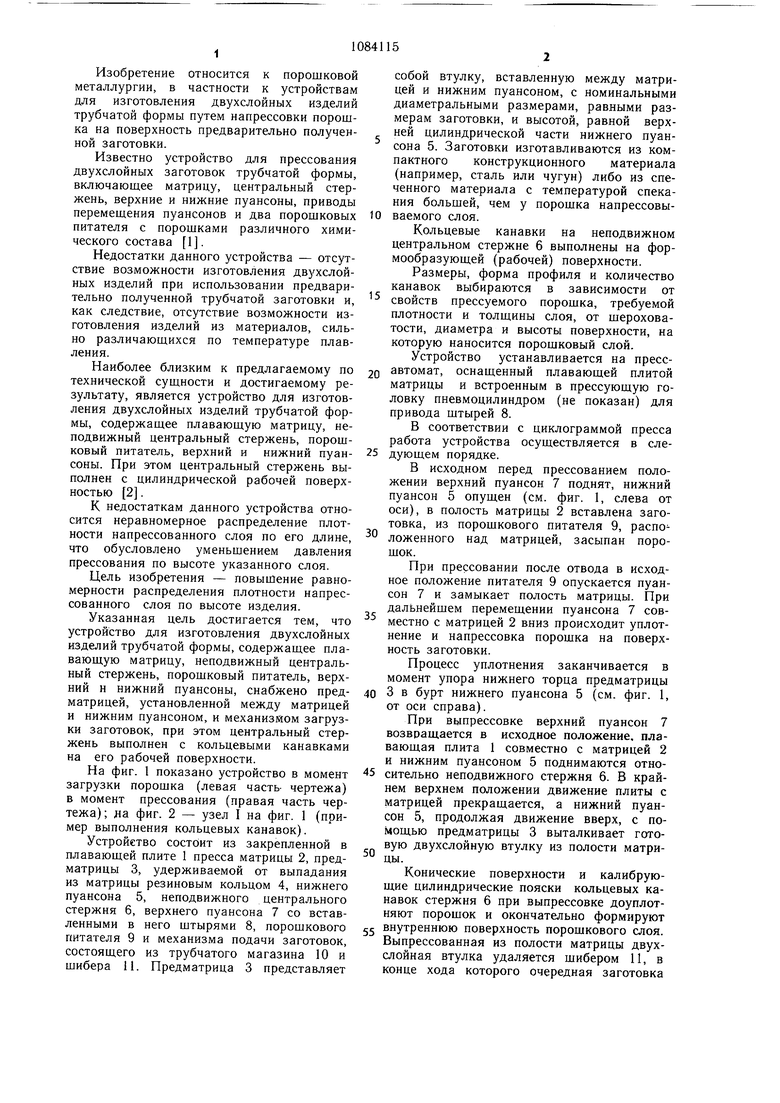

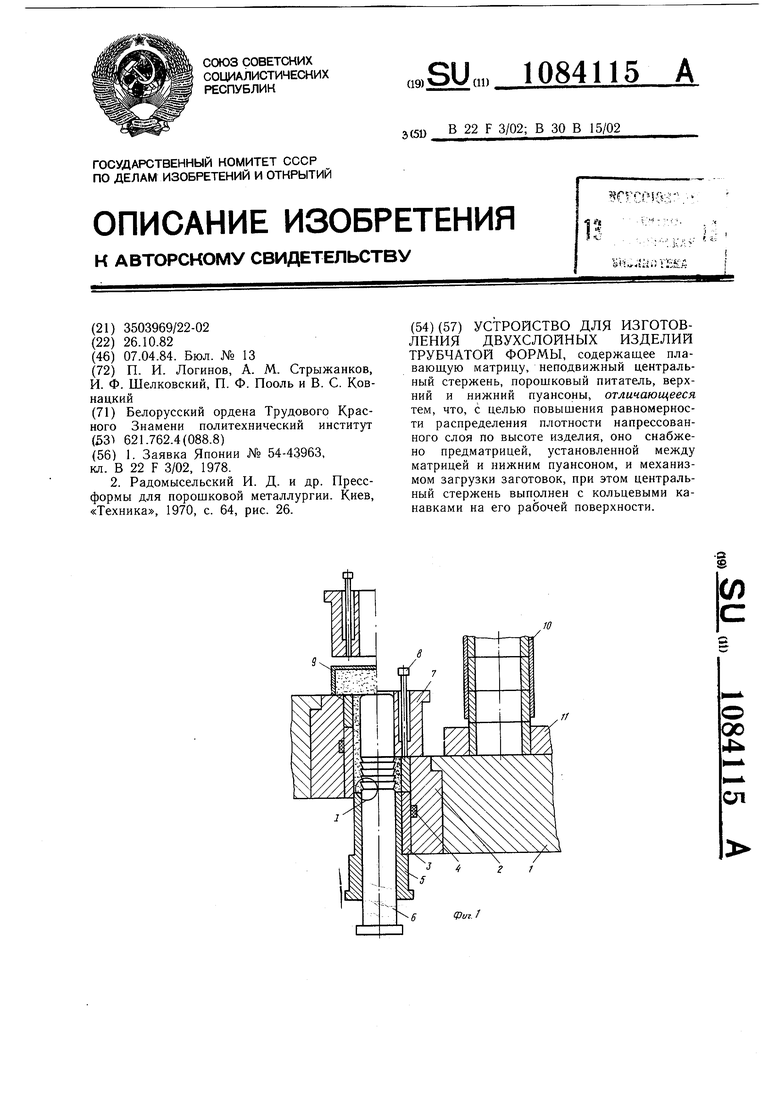

Изобретение относится к порошковой металлургии, в частности к устройствам для изготовления двухслойных изделий трубчатой формы путем напрессовки порошка на поверхность предварительно полученной заготовки. Известно устройство для прессования двухслойных заготовок трубчатой формы, включающее матрицу, центральный стержень, верхние и нижние пуансоны, приводы перемещения пуансонов и два порошковых питателя с порошками различного химического состава 1. Недостатки данного устройства - отсутствие возможности изготовления двухслойных изделий при использовании предварительно полученной трубчатой заготовки и, как следствие, отсутствие возможности изготовления изделий из материалов, сильно различающихся по температуре плавления. Наиболее близким к предлагаемому по технической сущности и достигаемому результату, является устройство для изготовления двухслойных изделий трубчатой формы, содержащее плавающую матрицу, неподвижный центральный стержень, порошковый питатель, верхний и нижний пуансоны. При этом центральный стержень выполнен с цилиндрической рабочей поверхностью 2. К недостаткам данного устройства относится неравномерное распределение плотности напрессованного слоя по его длине, что обусловлено уменьшением давления прессования по высоте указанного слоя. Цель изобретения - повыщение равномерности распределения плотности напрес ,.„..„„.„.,.. сованного слоя по высоте изделия. Указанная цель достигается тем, что устройство для изготовления двухслойных изделий трубчатой формы, содержащее плавающую матрицу, неподвижный центральный стержень, порошковый питатель, верхНИИ н нижний пуансоны, снабжено предматрицей, установленной между матрицей и нижним пуансоном, и механизмом загрузки заготовок, при этом центральный стержень выполнен с кольцевыми канавками на его рабочей поверхности. На фиг. 1 показано устройство в момент загрузки порошка (левая часть чертежа) в момент прессования (правая часть чертежа); яа фиг. 2 - узел I на фиг. 1 (пример выполнения кольцевых канавок). Устройство состоит из закрепленной в плавающей плите 1 пресса матрицы 2, предматрицы 3, удерживаемой от выпадания из матрицы резиновым кольцом 4, нижнего пуансона 5, неподвижного центрального стержня 6, верхнего пуансона 7 со вставленными в него щтырями 8, порощкового питателя 9 и механизма подачи заготовок, состоящего из трубчатого магазина 10 и шибера И. Предматрица 3 представляет собой втулку, вставленную между матрицей и нижним пуансоном, с номинальными диаметральными размерами, равными размерам заготовки, и высотой, равной верхней цилиндрической части нижнего пуансона 5. Заготовки изготавливаются из компактного конструкционного материала (например, сталь или чугун) либо из спеченного материала с температурой спекания большей, чем у порошка напрессовываемого слоя. Кольцевые канавки на неподвижном центральном стержне 6 выполнены на формообразующей (рабочей) поверхности. Размеры, форма профиля и количество канавок выбираются в зависимости от свойств прессуемого порошка, требуемой плотности и толщины слоя, от шероховатости, диаметра и высоты поверхности, на которую наносится порошковый слой. Устройство устанавливается на прессавтомат, оснащенный плавающей плитой матрицы и встроенным в прессующую головку пневмоцилиндром (не показан) для привода штырей 8. В соответствии с циклограммой пресса работа устройства осуществляется в следующем порядке. В исходном перед прессованием положении верхний пуансон 7 поднят, нижний пуансон 5 опушен (см. фиг. 1, слева от оси), в полость матрицы 2 вставлена заготовка, из порошкового питателя 9, расположенного над матрицей, засыпан порошок. При прессовании после отвода в исходное положение питателя 9 опускается пуансон 7 и замыкает полость матрицы. При дальнейшем перемешении пуансона 7 совместно с матрицей 2 вниз происходит уплотнение и напрессовка порошка на поверхность заготовки. Процесс уплотнения заканчивается в момент упора нижнего торца предматрицы 3 в бурт нижнего пуансона 5 (см. фиг. 1, от оси справа). При выпрессовке верхний пуансон 7 возвращается в исходное положение, плаваюшая плита 1 совместно с матрицей 2 и нижним пуансоном 5 поднимаются относительно неподвижного стержня 6. В крайнем верхнем положении движение плиты с матрицей прекращается, а нижний пуансон 5, продолжая движение вверх, с помошью предматрицы 3 выталкивает готовую двухслойную втулку из полости матриКонические поверхности и калибрующие цилиндрические пояски кольцевых канавок стержня 6 при выпрессовке доуплотняют порощок и окончательно формируют внутреннюю поверхность порошкового слоя. Выпрессованная из полости матрицы двухслойная втулка удаляется шибером 11, в конце хода которого очередная заготовка

устанавливается над полостью матрицы. Встроенный в прессующую головку пневмоцилиндр опускает штыри 8, которые заталкивают заготовку в полость матрицы, возвращая при этом предматрицу 3 в исходное положение.

После подъема щтырей 8 и отвода шибера 11 в исходное положение над матрицей снова устанавливается питатель 9 и засыпается очередная порция порошка. После этого цикл работы устройства повторяется.

Применение в устройстве механизма подачи заготовок и предматрицы позволяет автоматизировать напрессовку порошкового слоя на внутреннюю поверхность заготовки, а выполнение кольцевых канавок на рабочей поверхности центрального стержня позволяет получать двухслойные изделия с равномерной плотностью порошкового слоя по высоте. Так, например, при изготовлении двухслойных подшипников распредвала двигателя напрессовкой слоя толщиной 2 мм из порошковой бронзы БрОГр 10-2 на внутреннюю поверхность стальной заготовки диаметром 58 мм, высотой 38,5 мм

с шероховатостью- наилучшие результаты были достигнуты с помощью трех кольцевых канавок, профиль которых образован тремя стенками, расположенными 5 соответственно перпендикулярно, параллельно и наклонно под углом л к оси стержня. Размерные характеристики выбранного профиля канавок: глубина 0,5 мм, высота 9,5 мм, уклон боковой конической поверхности канавки« 6°. Вершины коничес ких поверхностей канавок обращены к нижнему торцу стержня. Канавки разделены калибрующими поясками шириной 2,5 мм.

Относительная плотность нанесенного порошкового слоя составляет 0,85. Неравс номерность плотности порощкового слоя в 2-слойных подшипниках по высоте не превышает 1%. При напрессовке такого же слоя в известном устройстве неравномерность плотности достигает 10-12%.

Следовательно, применение предлагаемого устройства позволяет повысить равномерность распределения плотности напрессованного порошкового слоя по длине изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления двухслойных изделий трубчатой формы | 1984 |

|

SU1250393A1 |

| УСТРОЙСТВО ДЛЯ НАПРЕССОВЫВАНИЯ ПОРОШКА НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ВТУЛОК | 1995 |

|

RU2102188C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВТУЛОК | 1995 |

|

RU2101137C1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1980 |

|

SU942889A1 |

| СПОСОБ ПРЕССОВАНИЯ ДВУХСЛОЙНЫХ ПОРОШКОВЫХ МНОГОФУНКЦИОНАЛЬНЫХ ИЗДЕЛИЙ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕНИЕМ СЛОЕВ | 2011 |

|

RU2475335C1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1983 |

|

SU1144767A1 |

| СПОСОБ ПРЕССОВАНИЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ИЗ РАЗЛИЧНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕНИЕМ СЛОЕВ | 1990 |

|

RU2010676C1 |

| Устройство для гидростатического прессования полых длинномерных изделий из порошков | 1990 |

|

SU1770084A1 |

| Устройство для формования трубных заготовок из порошка | 1985 |

|

SU1323229A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ НЕФОРМУЮЩЕГОСЯ ПОРОШКА КАРБИДОСТАЛИ В ОБОЛОЧКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2369465C2 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ИЗДЕЛИЙ ТРУБЧАТОЙ ФОРМЫ, содержащее плавающую матрицу, неподвижный центральный стержень, порощковый питатель, верхний и нижний пуансоны, отличающееся тем, что, с целью повышения равномерности распределения плотности напрессованного слоя по высоте изделия, оно снабжено предматрицей, установленной между матрицей и нижним пуансоном, и механизмом загрузки заготовок, при этом центральный стержень выполнен с кольцевыми канавками на его рабочей поверхности. (Л СХ) ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Радомысельский И | |||

| Д | |||

| и др | |||

| Прессформы для порошковой металлургии | |||

| Киев, «Техника, 1970, с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1984-04-07—Публикация

1982-10-26—Подача