X)

ел

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ОТВЕРСТИЙ, ОПРАВКА РЕЗЦОВАЯ, РЕЗЕЦ | 2001 |

|

RU2212985C2 |

| Динамометрическая оправка | 1990 |

|

SU1830303A1 |

| Сборное комбинированное сверло | 1990 |

|

SU1808509A1 |

| Способ нарезания винтовых канавок на внутренней поверхности цилиндрической оболочки и устройство для его осуществления | 2019 |

|

RU2760768C2 |

| РАСТОЧНАЯ ГОЛОВКА | 2000 |

|

RU2175591C1 |

| Способ механической обработки и устройство для его осуществления | 1989 |

|

SU1838047A3 |

| РЕЗЦОВАЯ ДЕРЖАВКА | 1991 |

|

RU2043878C1 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ ДЛЯ ОДНОВРЕМЕННОЙ РАСТОЧКИ И РАСКАТКИ ОТВЕРСТИЙ | 1993 |

|

RU2074085C1 |

| Резцовая головка | 1986 |

|

SU1496934A1 |

| ИНСТРУМЕНТ ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2120358C1 |

Изобретение относится к механической обработке материалов резанием с неравномерными припусками и может быть использовано для оснащения универсальных и специализированных токарных и карусельных станков. Цель изобретения - повышение производительности механической обработки и стойкости инструмента путем снижения напряжений в твердом сплаве режущего элемента при ударных нагрузках за счет увеличения по времени нагружения режущего элемента и за счет обеспечения малого поворота резцового блока вокруг жесткого короткого выступа корпуса оправки с отходом режущего элемента из-под корня стружки. На корпусе 1 оправки выполнены два выступа: короткий 6 и длинный 7, образующие продольный паз. Разность длин выступов 6 и 7 равна B. Продольные поверхности M и N выступов 6 и 7 расположены на расстоянии H друг от друга, равном ширине продольного паза. Между торцовой поверхностью хвостовика 8 резцового блока 2 и поверхностно длинного выступа 7 образован зазор L. 6 ил.

Фиг. 2

3U95007

изобретение относится к механической обработке материалов резанием с неравномерными припусками и может быть использовано для оснащения универсальных и специализированных токарных и карусельных станков.

Цель изобретения - повьппение производительности механической обработки и стойкости инструмента путем сни- 10 величину & X и & Z во взаимно перпенжения напряжений в твердом сплаве режущего элемента при ударных нагрузь каХс

Поставленная цель достигается увеличением по времени нагружения режущего элемента за счет обеспечения малого поворота резцового блока вокруг жесткого короткого выступа корпуса оправки с отходом режущего элемента из-под корня стружки.

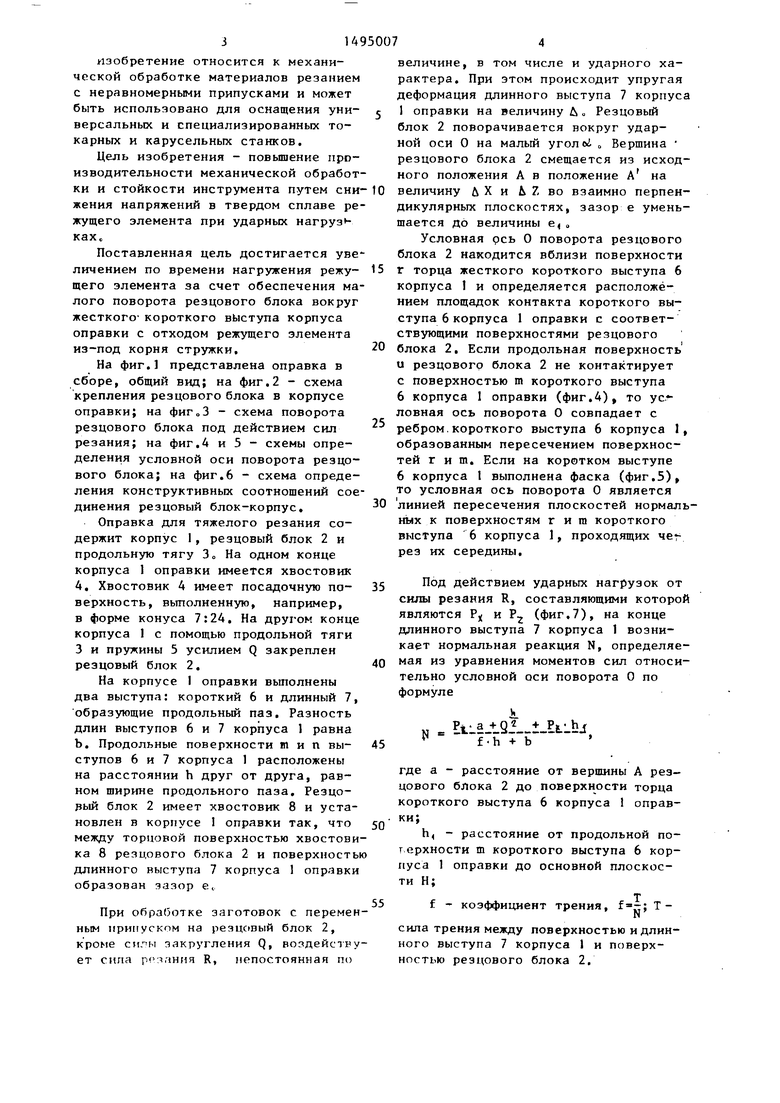

На фиг. представлена оправка в сборе, общий вид; на фиг.2 - схема крепления резцового блока в корпусе оправки; на фиГоЗ - схема поворота резцового блока под действием сил резания; на фиг.А и 5 - схемы определения условной оси поворота резцового блока; на фиг.6 - схема определения конструктивных соотношений соединения резцовый блок-корпус.

Оправка для тяжелого резания содержит корпус 1, резцовый блок 2 и продольную тягу Зо На одном конце корпуса 1 оправки имеется хвостовик А, Хвостовик А имеет посадочную поверхность, вьтолненную, например, в форме конуса 7:2А. На другом конце корпуса 1 с помощью продольной тяги 3 и пружины 5 усилием Q закреплен резцовый блок 2.

На корпусе 1 оправки вьтолнены два выступа: короткий 6 и длинный 7, образующие продольный паз. Разность длин выступов 6 и 7 корпуса 1 равна Ь. Продольные поверхности шип выступов 6 и 7 корпуса 1 расположены на расстоянии h друг от друга, равном ширине продольного паза. Резцо- рый блок 2 имеет хвостовик 8 и установлен в корпусе 1 оправки так, что между торцовой поверхностью хвостовика 8 резцового блока 2 и поверхность длинного выступа 7 корпуса 1 оправки образован зазор е.

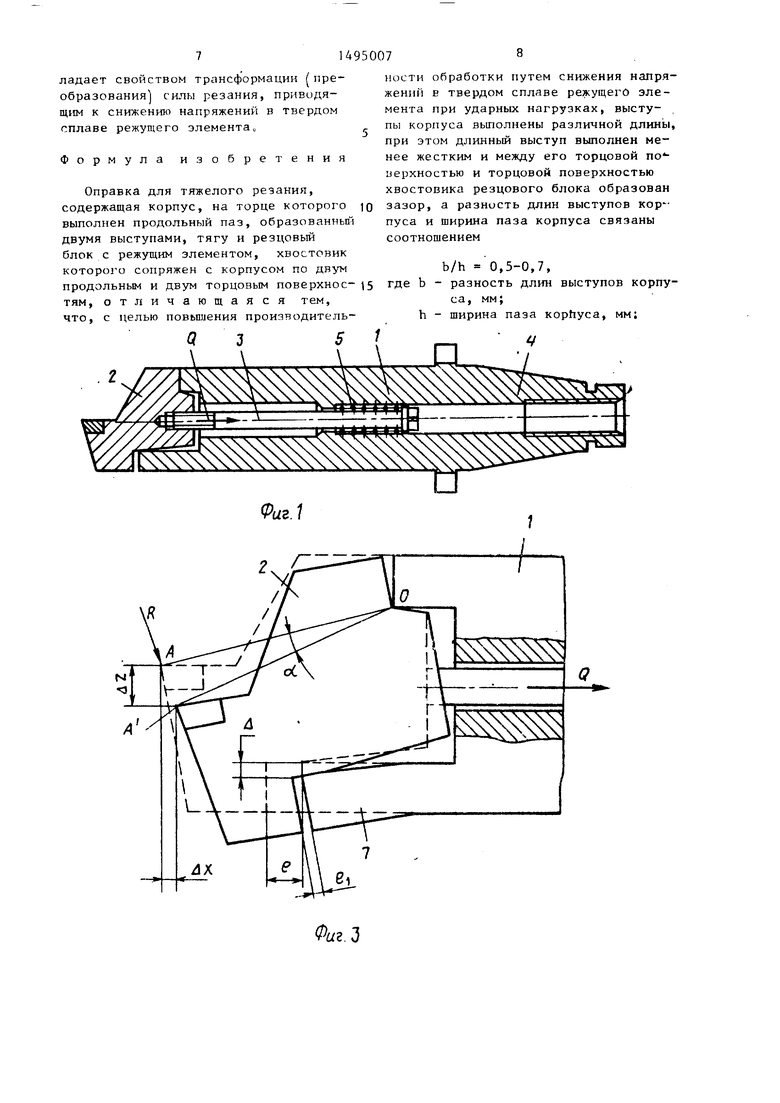

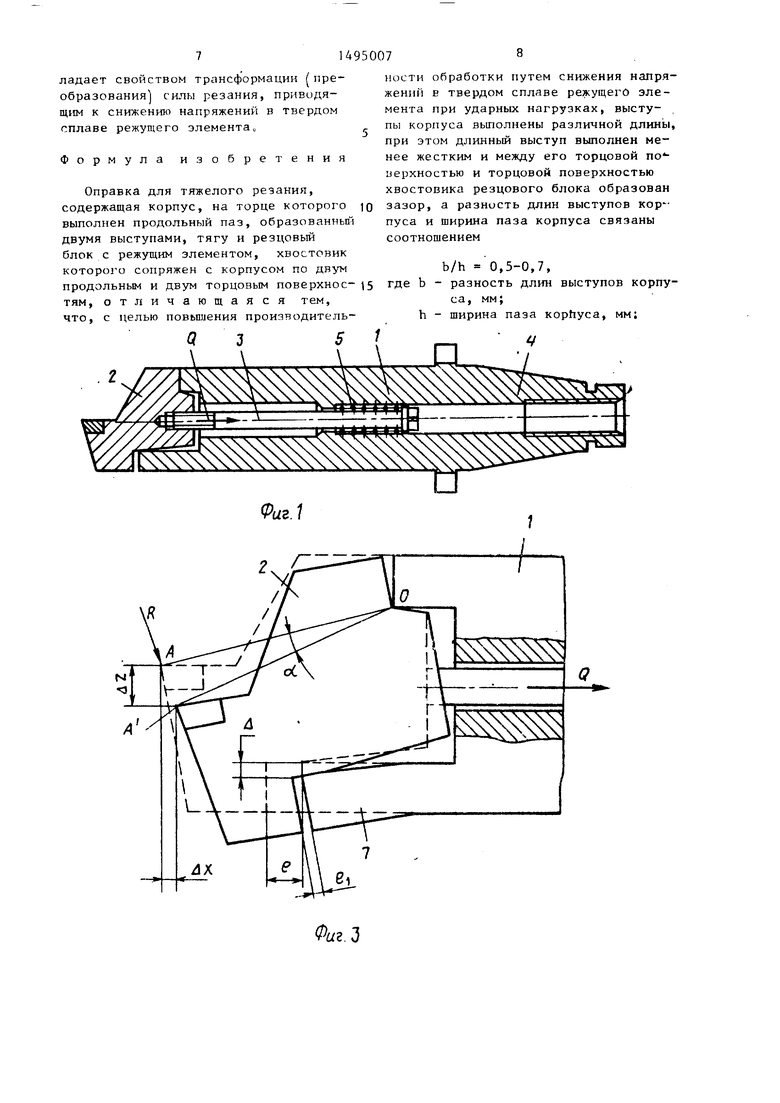

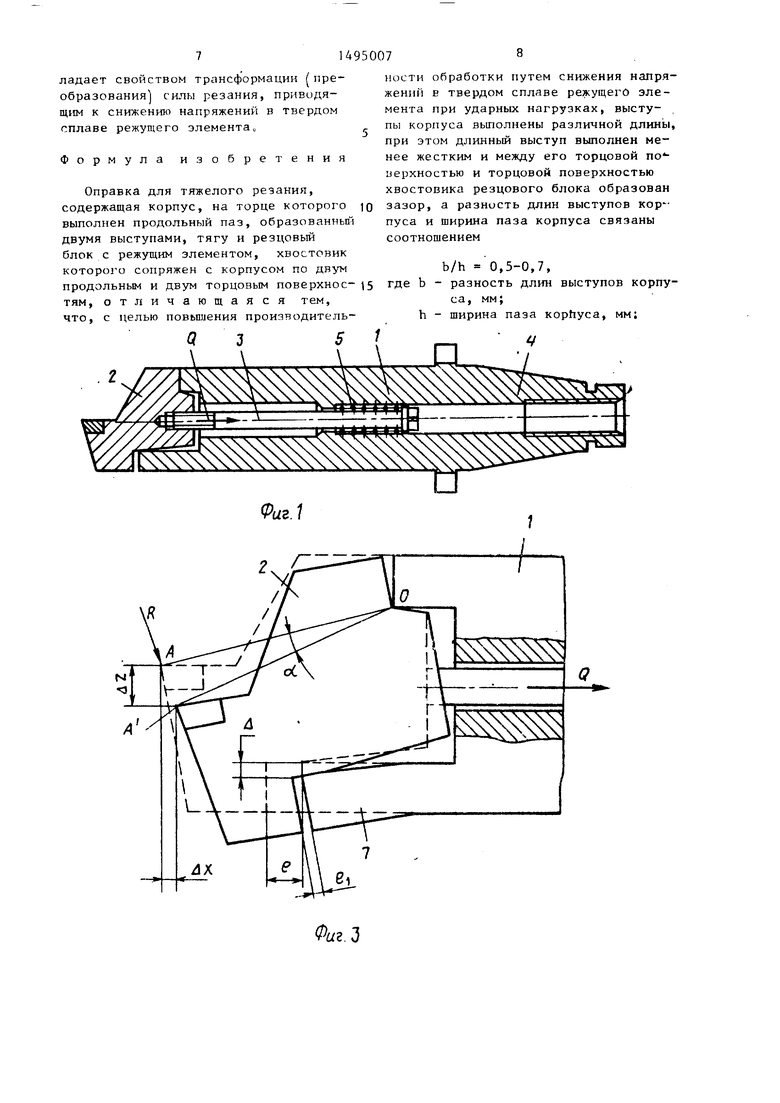

При обработке заготовок с переменным припуском на резцовый блок 2, кроме силы закругления Q, воздействует сила р(;1ания R, непостоянная по

величине, в том числе и ударного характера. При этом происходит упругая деформация длинного выступа 7 корпуса 1 оправки на величину Д„ Резцовый блок 2 поворачивается вокруг ударной оси О на малый уголо о Вершина резцового блока 2 смещается из исходного положения А в положение А на

дикулярных плоскостях, зазор е уменьшается до величины е,„

Условная ось О поворота резцового блока 2 находится вблизи поверхности

г торца жесткого короткого выступа 6 корпуса 1 и определяется расположением площадок контакта короткого выступа 6 корпуса 1 оправки с соответствующими поверхностями резцового

блока 2. Если продольная поверхность U резцового блока 2 не контактирует с поверхностью m короткого выступа 6 корпуса 1 оправки (фиг,А), то условная ось поворота О совпадает с

ребром.короткого выступа 6 корпуса 1, образованным пересечением поверхностей гит. Если на коротком выступе 6 корпуса I выполнена фаска (фиг.5) то условная ось поворота О является

линией пересечения плоскостей нормальных к поверхностям г и га короткого выступа 6 корпуса 1, проходящих чег- рез их середины.

Под действием ударных нагрузок от силы резания R, составляющими которой являются Р и Р (фиг,7), на конце длинного выступа 7 корпуса 1 возникает нормальная реакция N, определяемая из уравнения моментов сил относительно условной оси поворота О по формуле

45

И

Pf а +gf i piihj

f-h -ь b

где а - расстояние от вершины А резцового блока 2 до поверхности торца короткого выступа 6 корпуса 1 оправки;

h( - расстояние от продольной по- т ерхности m короткого выступа 6 корпуса 1 оправки до основной плоскости Н;

f - коэффициент трения, f jj; Тсила трения между поверхностью и длинного выступа 7 корпуса 1 и поверхностью резцового блока 2,

Величина деформации длинного выступа 7 корпуса 1 оправки определяется как прогиб консольной балки

ЖГ

л

где 1 - длина консольной части длинного выступа 7 корпуса 1, мм;

Е модуль упругости материала 2.

корпуса 1, кг/мм I - момент инерции поперечного сечения длинного выступа 7 корпуса 1 в направлении оси 0, мм .

Малый угол ct поворота резцового блока 2 вычисляется по формуле

/

--- ,

Изменение зазора е на величину U е при повороте резцового блока 2 на малый угол оС определяется по формуле

Ле

-f.

(2.)

Смещение вершины резцового блока 2 из исходного положения А в положение определяется по формулам

h,

,1

ЛХ

(

Л2

-г- а.

При увеличении силы резания R происходит малый поворот резцового блока 2 относительно условной оси поворота О в направлении действия крутящего момента от силы резания R, а пр уменьшении силы резания R - поворот резцового блока 2 в обратном направлении за счет энергии упругой деформации длинного выстугта 7 корпуса 1 оправки. Таким образом, процесс прерывистого резания вызывает малые ко.- лебательные движения резцового блока 2 вокруг условной пси поворота О.

Эффективная трансформация (преобразование) ударных нагрузок от силы резания R достигается увеличением времени, т.е. плавности нагруже- ния режущего элемента и происходит при движении 1 лавной режущей кромки резцового блока 2 по траектории, расположенной угпом ( 0-20° к вектору окр -жноГт скорости резания V. Эта траектория обе С 1счивается расположением условис й оси поворота О резцового блока 2 в плоскости, проходящей через вершину А резцового блока 2 под углом ( к основной плоскости Н инструмента. Таким образом.

соотношение

hi

-- должно удовлетворять

3

te(

с в виду, что(

О - 0,35.

условию

JlL

а

или, имея

1}1 а

Максимальное значение зазора е определяется исходя из предельно допустимого значения изгибающей силы ГкП, зависящего от прочности длинного выступа 7 корпуса 1 оправки.

N

где G Hvl допустимые напряжения изгиба для материала корпуса 1 оправки, кг/м ;

W

- момент сопротивления по

перечного сечения длинного выступа 7 корпуса 1 оправки в направлении оси OZ, мм.

Подставив значение N в формулу (1), получим максимальный прогиб длинного выступа 7 корпуса 1 оправки

Wjl макс 3EI

Подставив U в формулу (2), получим выражение для максимально допустимого зазора е atic W-1

-моте

3EI

h

b

0

5

0

5

где ,5-0,7 (принято из условия обеспечения незаклинивания резцового блока 2).

В случае повышения расчетной величины нагрузок от силы резания R после выбора зазора е,ак(. в процессе поворота резцового блока 2 на поверхности S торца длинного выступа 7 корпуса 1 оправки возникает нормальная реакция N , препятствующая дальнейшему повороту резцового блока 2 и изгибу упругого длинного выступа 7 корпуса I оправки, что предохраняет его от поломок о

Используя оправки с возможностью малог О поворота резцового блока 2, рост напряжений в твердом сплаве его режущего элемента происходит медлеи- нее, чем при использовании жесткой оправки с жестким закреплением резцо7 вого блока. Таким образом, оправка с возможностью поворота резцового блока 2 об-

Раг.

Фиг.

.

Фиг. 5

| Каталог | |||

| Устройство для радиотелефонных сообщений | 1924 |

|

SU2940A1 |

Авторы

Даты

1989-07-23—Публикация

1987-05-20—Подача