V

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ КОЛЕС | 1991 |

|

RU2043186C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС, ОБРАЗУЮЩИХ ГИПОИДНУЮ ПЕРЕДАЧУ | 1991 |

|

RU2043187C1 |

| Способ коррекции формы круговых зубьев конических колес | 1990 |

|

SU1764871A1 |

| СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1992 |

|

RU2041034C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС ГИПОИДНОЙ ПЕРЕДАЧИ | 1996 |

|

RU2111094C1 |

| СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ПОНИЖАЮЩИМИСЯ ПО ДЛИНЕ ЗУБЬЯМИ | 1965 |

|

SU169983A1 |

| СПОСОБ НАРЕЗАНИЯ КРУГОВЫХ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС | 1995 |

|

RU2106939C1 |

| СПОСОБ НАРЕЗАНИЯ КРУГОВЫХ ЗУБЬЕВ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1991 |

|

RU2043185C1 |

| Способ нарезания круговых зубьев | 1990 |

|

SU1776221A3 |

| Способ нарезания криволинейных зубьев гипоидных пар | 1991 |

|

SU1814598A3 |

Использование - обработка круговых зубьев конических колес с малым углом конусности при вершине. Ось вращения производящего радиуса резцовой головки, проходящая через вершину делительного конуса, смещена вдоль образующей нарезаемого колеса, при этом ось резцовой голо: вки перемещается по расчетной окружности с переменным радиусом, центром которой служит смещенная ось. Способ может быть реализован на станках, исполнительные органы которых могут воспроизвести законы изменения радиуса движения В оси резцовой головки и угла е в соответствии с изменением угла р поворота радиуса резцовой головки. 1 ил.

Изобретение относится к машиностроению, в частности к устройствам для нарезания круговых зубьев конических колес с малым углом конуса при вершине.

За аналог принят способ изготовления конических колес с круговыми зубьями по авт.св. СССР № 912419, где представлены движения производящего и нарезаемого колес, реализуемые на зуборезном станке. Однако этот способ не позволяет нарезать колеса с малым углом конуса, что относится к недостатку.

За прототип принят способ обработки зубчатых колес при несовпадении осей поворота стола с осью обрабатываемого изделия, представленной в книге Бушуева В.В. и др. Тяжелые зубообрабатывающие станки. - М.: Машиностроение, 1986 с, 213-220. Прототип представляет собой ориентирования зубчатого колеса по определенным зависимостям со смещением оси вращения колеса

для нарезания зубьев методом копирования.

Недостатком прототипа является невоз: можность его использования для нарезания зубьев методом обката.

Целью изобретения является расширение технологических возможностей станков за счет обработки круговых зубьев конических колес с малым углом конуса при вершине в условиях обката резцовой головкой.

Поставленная цель достигается тем, что ось вращения производящего радиуса резцовой головки, проходящая через вершину делительного конуса смещена вдоль образующей нарезаемого колеса, при этом ось резцовой головки перемещается по расчетной окружности при смещенной оси.

Применение предложенного способа позволит упростить обкатку и повысить качество изготовления колес с круговым зубом с малым углом конуса при несовпадении

VJ VI

О СП

о

ю

вершины конуса колеса с осью вращения радиуса резцовой головки,

Сущность изобретения состоит в том, что конииеские колеса с круговым зубом с малым углом конуса при вершине при несовпадении вершины колеса с осью вращения радиуса резцовой головки можно нарезать методом обката движением оси резцовой головки по расчетной дуге окружности при смещенной оси вращения радиуса резцовой головки и определенной скорости угла его поворота. Эти особенности отличают способ от прототипа.

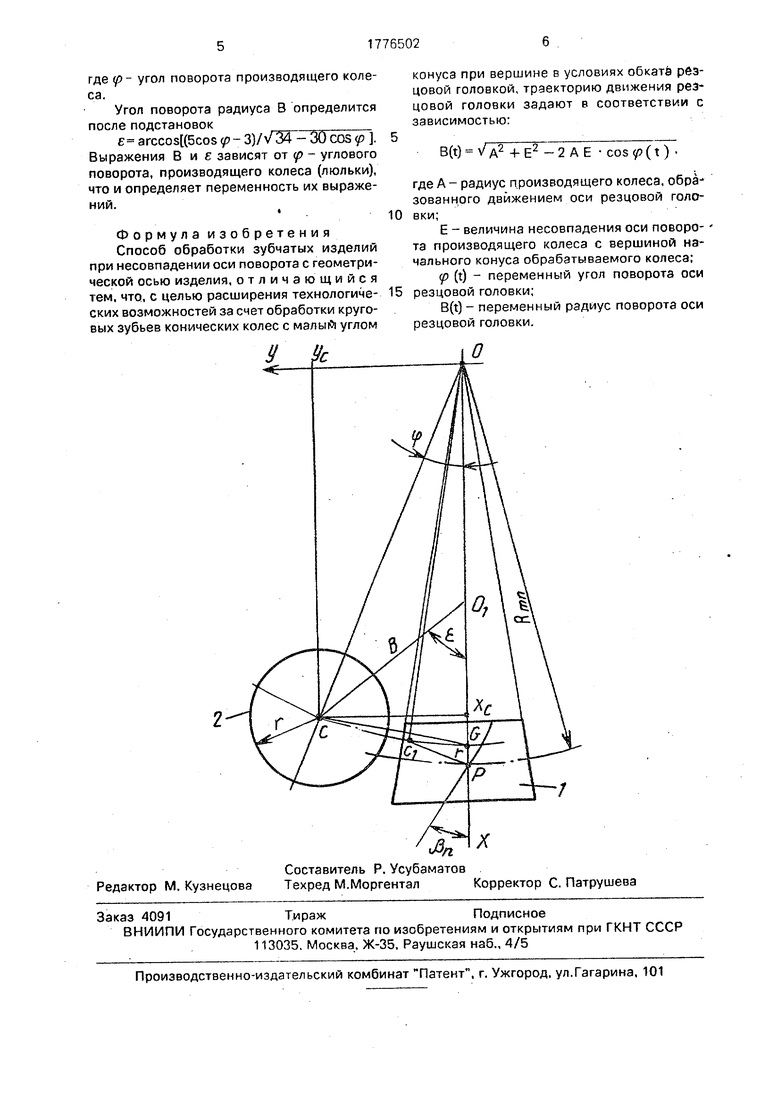

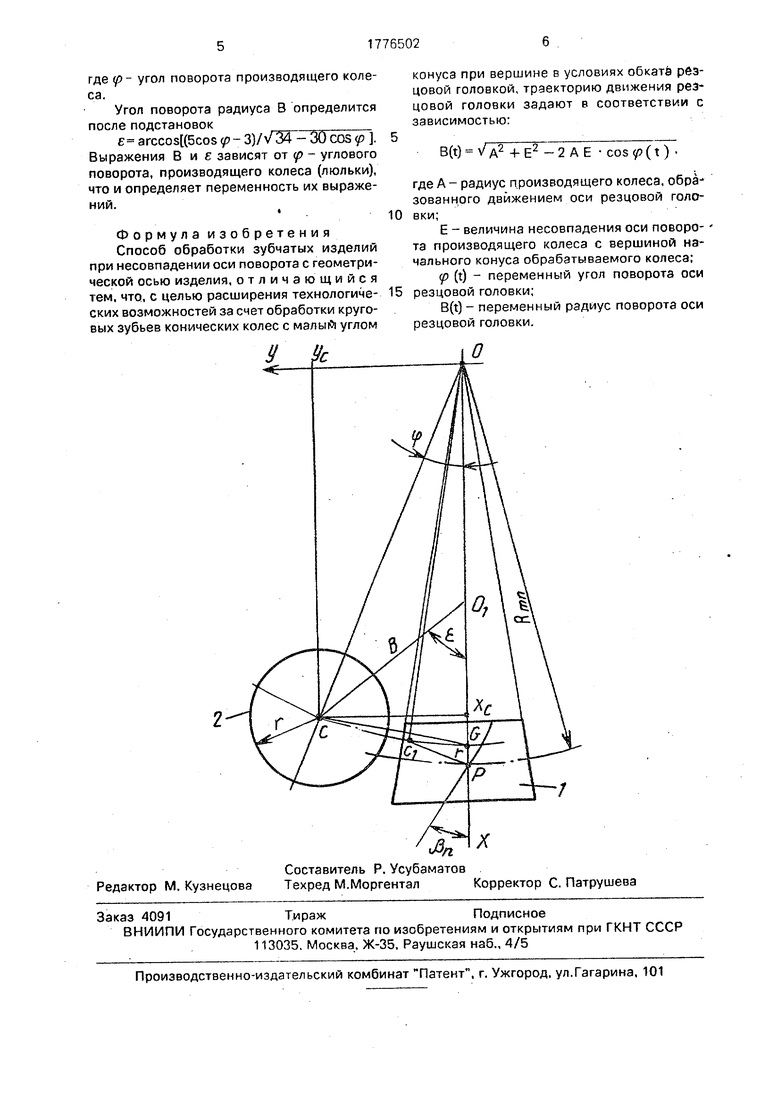

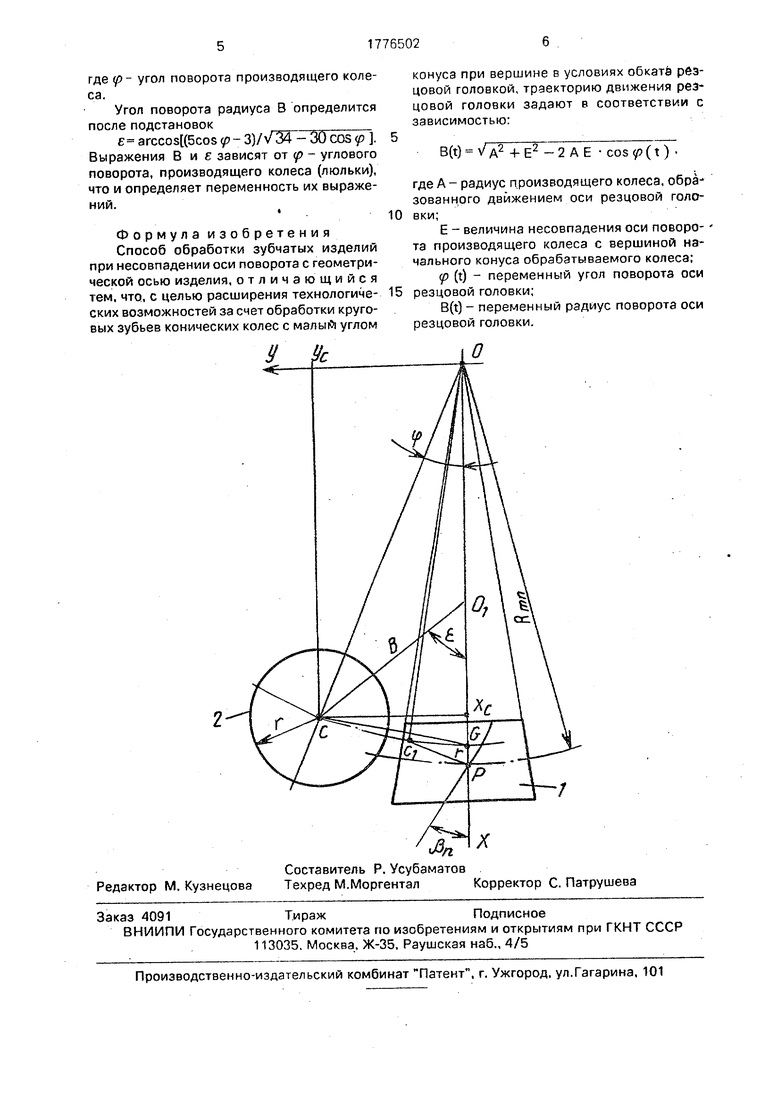

На чертеже представлена схема способа обработки круговых зубьев конических колес 1 с малым углом конуса, где О - ось вращения радиуса резцовой головки 2 по обычной схеме обработки, Oi - новая ось вращения радиуса, необходимая для нарезания конических колес, А - радиус движения оси С резцовой головки 2 по обычной схеме обработки, В - новый переменный радиус движения оси С резцовой головки 2.

Нарезание круговых зубьев конических колес 1 с малым углом конуса происходит следующим образом.

По обычной схеме нарезания ось О проходит через вершину конуса нарезаемого колеса 1. Положение оси С резцовой головки 2 на дуге С определяется радиусом А и углом поворота (р. Для конических колес с малым углом конуса, вершина конуса которых не совпадает с осью вращения радиуса А в точке О по причине геометрических параметров станка, ось О вращения радиуса А переводят в новое положение 01 вдоль образующей нарезаемого колеса, находящейся в рабочей зоне станка. При этом должен быть сохранен закон равномерного движения оси С резцовой головки, который будет определяться переменным радиусом В с углом поворота ее осью вращения в точке Oi. Закономерности изменения радиуса В и угла поворота е должны быть установлены как функции радиуса А и угла (р, т.к. с поворотом радиуса А резцовой головки по углу р определяется соответствующий угловой поворот нарезаемого колеса 1 согласно положениям обработки зубьев методом обката. Переменный радиус В определяется из треугольника COOi по теореме косинусов В VA +t2 -2 A Ecoscp Уг°леопределяется из треугольника COiG. По теореме косинусов F A V2( 1 -COS f) из Д COGD

л ...В2 + F

А - Е, cos Е после подста2 В

новок и преобразования получим е - arccos(Acos p - Е)/В.

Радиус А движения оси резцовой головки определяется по теореме косинусов из треугольника С20Р в соответствии с требуемым углом наклона кругового зуба Дь Вели- чина Е смещения оси О в положение Oi соответствует величине несовпадения оси поворота радиуса резцовой головки с вершиной начального конуса, нарезаемого колеса.

А Vr2 + R2n-2rRmn .

где г- номинальный радиус резцовой головки;

Rmn - среднее конусное расстояние на конусе впадин зубьев;

ftn - угол наклона кругового зуба; Е Втп - R, где R - максимально возможный радиус движения оси резцовой головки на станке.

Таким образом движение оси С резцовой головки с новой осью Oi по дуге CG можно точно установить по переменному радиусу В и углу е, изменяющимся в соответствии с изменением угла р, т.е. X B stn е, Y B cose.

Предложенный способ обработки круговых зубьев конических колес с малым углом конуса может быть реализован на

станках, исполнительные органы которого могут воспроизвести законы изменения радиуса движения В оси резцовой головки и угла Ј, в соответствии с изменением угла р поворота радиуса резцовой головки,

Для реализации предложенного способа на известных зуборезных станках необходимо модернизировать люльку станка. Для этого необходимо встроить в люльку механизм с кулачковым приводом для изменения радиуса вращения оси резцовой головки В. Закон вращения Ј, переменного радиуса резцовой головки можно реализовать модификатором обкатки.

Более просто реализовать способ на станках с ЧПУ, т.к. математические зависимости В, е, легко программируются. Численный пример способа.

Имеем А 500 мм - радиус оси движения резцовой головки, определяется в соответствии с углом наклона линии кругового зуба и величиной среднего конусного расстояния:

Е 300 мм - величина смещения оси

производящего колеса. Переменный радиус движения оси резцовой головки определится после подстановок

В 100 V - 30 cos г

где ( угол поворота производящего колеса.

Угол поворота радиуса В определится после подстановок

е arccos(5cos р- 3)/V34 - 30 cos p . Выражения В и Ј зависят от ф - углового поворота, производящего колеса (люльки), что и определяет переменность их выражений.

Формула изобретения Способ обработки зубчатых изделий при несовпадении оси поворота с геометрической осью изделия, отличающийся тем. что, с целью расширения технологических возможностей за счет обработки круговых зубьев конических колес с малым углом

«4

Составитель Р. Усубаматов Редактор М. Кузнецова Техред М.Моргентал

конуса при вершине в условиях обката резцовой головкой, траекторию движения резцовой головки задают в соответствии с зависимостью:

B(t) VA2 ч-Е2 -2 А Е cosy(t) .

где А - радиус производящего колеса, образованного движением оси резцовой головки;

Е - величина несовпадения оси поворота производящего колеса с вершиной начального конуса обрабатываемого колеса;

р (t) - переменный угол поворота оси резцовой головки;

B(t) - переменный радиус поворота оси резцовой головки.

Корректор С. Патрушева

| Бущуев В.В | |||

| и др | |||

| Тяжелые зубообраба- тывающие станки.- М.: Машиностроение, 1986, с.213-220. |

Авторы

Даты

1992-11-23—Публикация

1990-04-05—Подача