1

(21)4288148/23-05

(22)21.07.87

(46) 23.07.89. Бюл. 27

(71)Ярославский политехнический институт

(72)А. В. Хабаров, Ф. Ф. Неплохов, В. Н. Оборин, А. Н. Веткин

и Н. Г. Бекин

(53)678.058:678.065 (088.8)

(56)Авторское свидетельство. СССР № 927543, кл. Б 29 С 35/04, 1982.

Авторское свидетельство СССР № 1337272, кл. В 29 С 33/04, 1986.

(54)ВУЛКАНИЗАЦИОННЫЙ ДОРН

(57)Изобретение касается изготовления полых изделий из полимерных материалов и может быть использовано при изготовлении покрышек пневматических шин методом литья под давлени- - ем. Цель изобретения - повьшение надежности дориа в работе и увеличение его производительности. Для этого подпитьшающая камера выполнена в виде цилиндра 5 и размещенного в нем поршня 6 с полой направляющей 7. Цилиндр 5 соосно прикреплен к нижнему диску 1. Направляющая 7 расположена в центральном отверстии верхнего диска 2 с возможностью перемещения относительно последнего. При транспортировке и установке дорна в формуюи;ее устройство за счет направляющей 7 будет обеспечена стабильная соосность дисков 1 и 2, а эластичная диафрагма 3 будет полностью разгружена от нежелательных нерабочих нагрузок. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вулканизационный дорн | 1986 |

|

SU1337272A2 |

| Вулканизационный дорн | 1978 |

|

SU927543A1 |

| Вулканизационный дорн | 1985 |

|

SU1260226A1 |

| Вулканизационный дорн | 1977 |

|

SU927542A1 |

| Вулканизационный дорн | 1978 |

|

SU981008A2 |

| СПОСОБ ВУЛКАНИЗАЦИИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 2004 |

|

RU2274549C2 |

| Устройство для формования и вулканизации покрышек | 1987 |

|

SU1442416A1 |

| Установка для формования и вулканизации покрышек пневматических шин | 1983 |

|

SU1168424A1 |

| Диафрагменный узел для формования и вулканизации покрышек | 1980 |

|

SU927544A1 |

| Способ вулканизации покрышек пневматических шин и устройство для его осуществления | 1981 |

|

SU1133112A1 |

Изобретение касается изготовления полых изделий из полимерных материалов и может быть использовано при изготовлении покрышек пневматических шин методом литья под давлением. Цель изобретения - повышение надежности дорна в работе и увеличение его производительности. Для этого подпитывающая камера выполнена в виде цилиндра 5 и размещенного в нем поршня 6 с полой направляющей 7. Цилиндр 5 соосно прикреплен к нижнему диску 1. Направляющая 7 расположена в центральном отверстии верхнего диска 2 с возможностью перемещения относительно последнего. При транспортировке и установке дорна в формующее устройство за счет направляющей 7 будет обеспечена стабильная соосность дисков 1и 2, а эластичная диафрагма 3 будет полностью разгружена от нежелательных нерабочих нагрузок. 2 ил.

Изобретение относится к изготовлению полых изделий из полимерных материалов и может быть использовано при изготовлении покрышек пневматических шин методом литья под давлением.

Целью изобретения является повьшение надежности дорна в работе и увеличение его производительности за счет гарантированной соосности как дисков, так и подпитывающей камеры, а также за счет возможности нагрева или охлаждения заполнителя через полую направляющую.

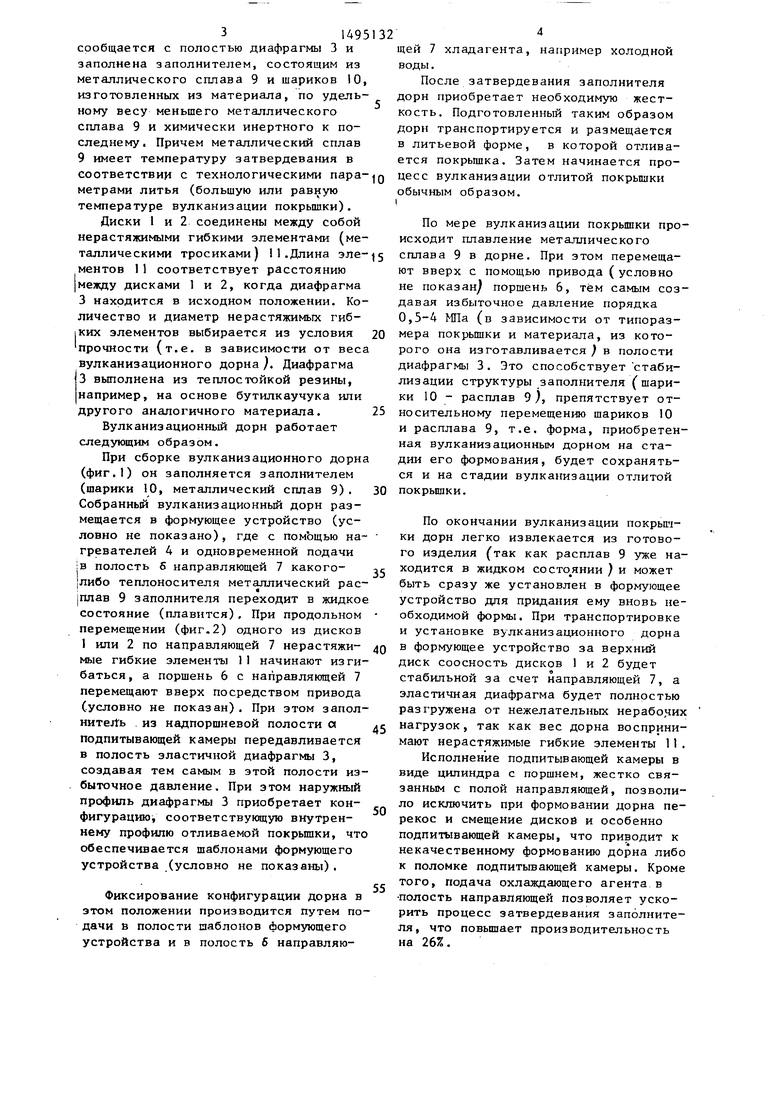

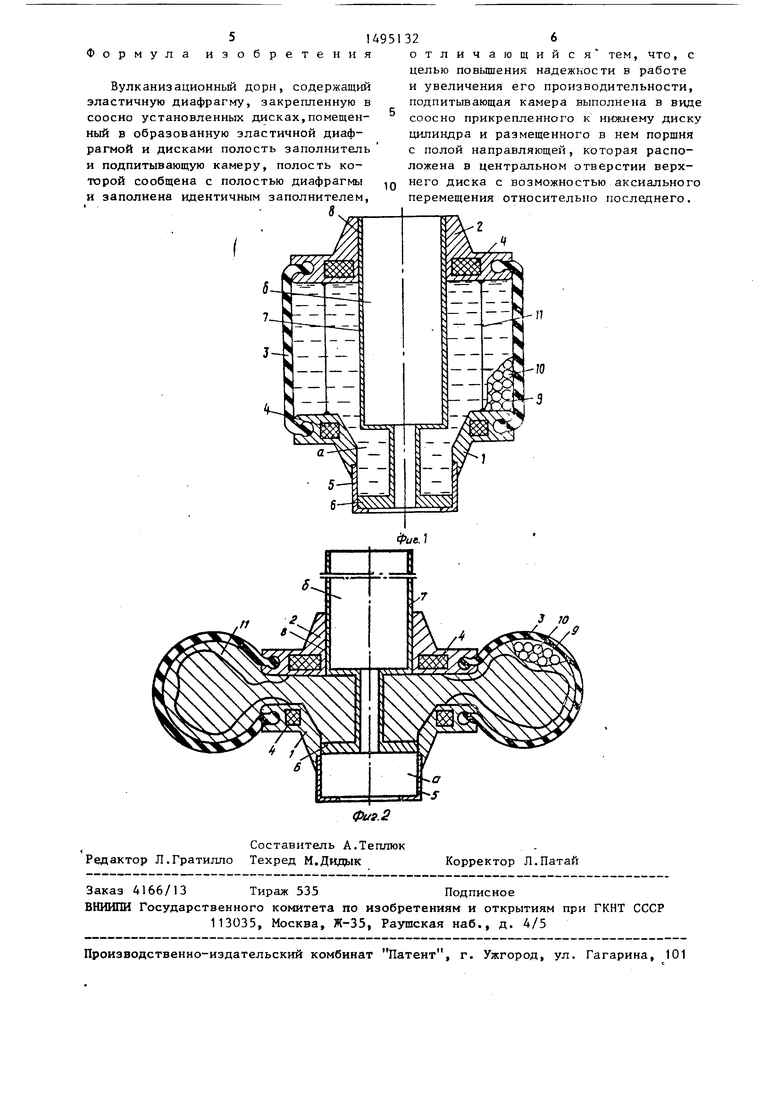

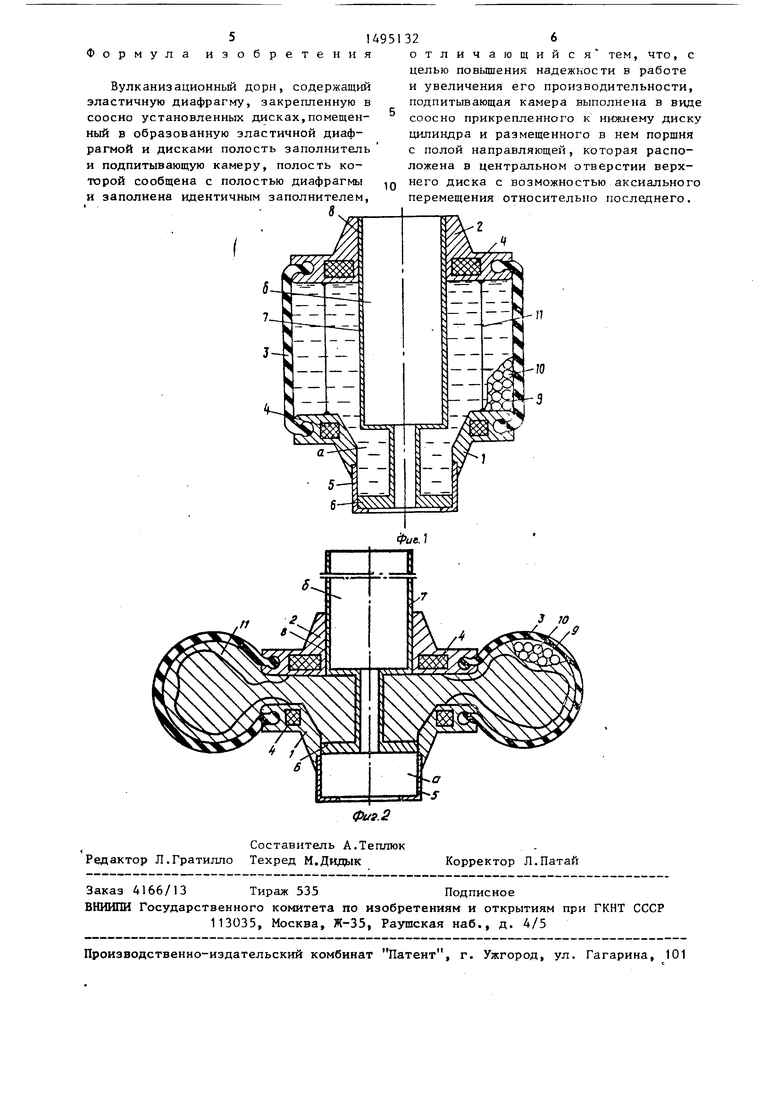

На фиг.1 изображен вулканизацион- ный дорн в исходном положении, про- дольньй разрез; на фиг.2 - то же, в рабочем положении.

Вулканизационный дорн содержит соосно расположенные и подвижные в аксиальном направлении нижний 1 и верхний 2 диски, эластичную диафрагму 3, закрепленную концами в последних. В дисках 1 и 2 имеются электрические нагреватели 4. Последние могут быть установлены как в эластичной диафрагме 3, так и во внутренней полости дорна. Дорн снабжен подпитывающей камерой, выполненной в виде соосно прикрепленного к нижнему диску I цилиндра 5 . В цилиндре 5 размещен поршень 6 с жестко закрепленной полой направляющей 7, которая расположена в центральном отверстии 8 верхнего диска 2 с возможностью аксиального перемещения относительно последнего. Надпорщ- невая полость -Йс подпитьгоающей камеры

г

СП

со ю

31495

сообщается с полостью диафрагмы 3 и заполнена заполнителем, состоящим из металлического сплава 9 и шариков 10, изготовленных из материала, по удельному весу меньшего металлического сплава 9 и химически инертного к последнему. Причем металлический сплав 9 имеет температуру затвердевания в соответствии с технологическими параметрами литья (большую или равную температуре вулканизации покрышки).

Диски I и 2 соединены между собой нерастяжимыми гибкими элементами (металлическими тросиками) П.Длина элементов 11 соответствует расстоянию между дисками 1 и 2, когда диафрагма 3 находится в исходном положении. Количество и диаметр нерастяжимых гибких элементов выбирается из условия прочности (т.е. в зависимости от веса вулканизационного дорна ). Диафрагма 3 вьшолнена из теплостойкой резины, например, на основе бутилкаучука или другого аналогичного материала.

Вулканизационный дорн работает следующим образом.

При сборке вулканизационного дорна (фиг.1) он заполняется заполнителем (шарики 10, металлический сплав 9). Собранньй Вулканизационный дорн размещается в формующее устройство (условно не показано), где с помощью на- гревателей 4 и одновременной подачи в полость б направляющей 7 какого- либо теплоносителя металлический рас- |плав 9 заполнителя переходит в жидкое состояние (плавится). При продольном перемещении (фиг.2) одного из дисков 1 или 2 по направляющей 7 нерастяжи- мые гибкие элементы 11 начинают изгибаться, а поршень 6 с направляющей 7 перемещают вверх посредством привода (условно не показан). При этом запол- HHTejtb из надпоршневой полости а подпитывающей камеры передавливается в полость эластичной диафрагмы 3, создавая тем самым в этой полости избыточное давление. При этом наружный профиль диафрагмы 3 приобретает кон- фигурацию соответствующую внутреннему профилю отливаемой покрьш1ки, что обеспечивается шаблонами формующего устройства (условно не показаны).

Фиксирование конфигурации дорна в этом положении производится путем подачи в полости шаблонов формующего устройства и в полость б направляю

з 0 5

0 с 0

0

щей 7 хладагента, например холодной воды.

После затвердевания заполнителя дорн приобретает необходимую жесткость. Подготовленный таким образом дорн транспортируется и размещается в литьевой форме, в которой отливается покрьшка. Затем начинается процесс вулканизации отлитой покрьпяки

обычным образом.

I

По мере вулканизации покрьппки происходит плавление металлического сплава 9 в дорне. При этом перемещают вверх с помощью привода (условно не показан поршень 6, тем самым создавая избыточное давление порядка 0,5-4 МПа (в зависимости от типоразмера покрьш1ки и материала, из которого она изготавливается ) в полости диафрагмы 3. Это способствует стабилизации структуры заполнителя (шарики 10 - расплав 9), препятствует относительному перемещению шариков 10 и расплава 9, т.е. форма, приобретенная вулканизационным дорном на стадии его формования, будет сохраняться и на стадии вулканизации отлитой покрьш1ки.

По окончании вулканизации покрьга- ки дорн легко извлекается из готового изделия (так как расплав 9 уже находится в жидком состо янии ) и может быть сразу же установлен в формующее устройство для придания ему вновь необходимой формы. При транспортировке и установке вулканизационного дорна в формующее устройство за верхний диск соосность дисков 1 и 2 будет стабильной за счет направляющей 7, а эластичная диафрагма будет полностью разгружена от нежелательных нерабочих нагрузок, так как вес дорна воспринимают нерастяжимые гибкие элементы 11.

Исполнение подпитывающей камеры в виде цилиндра с поршнем, жестко связанным с полой направляющей, позволило исключить при формовании дорна перекос и смещение дисков и особенно подпитывающей камеры, что приводит к некачественному формованию дОрна либо к поломке подпитьшающей камеры. Кроме того, подача охлаждающего агента в полость направляющей позволяет ускорить процесс затвердевания заполнителя, что повьш1ает производительность на 26%.

51

Формула изобретения

Вулканизационньй дорн, содержащий эластичную диафрагму, закрепленную в соосно установленных дисках,помещенный в образованную эластичной диафрагмой и дисками полость заполнитель и подпитывающую камеру, полость которой сообщена с полостью диафрагмы и заполнена идентичным заполнителем,

8

951326

отличаю шийся тем, что, с целью повышения надежности в работе и увеличения его производительности, подпитьшающая камера выполнена в виде соосно прикрепленного к нижнему диску цилиндра и размещенного в нем поршня с полой направляющей, которая расположена в центральном отверстии верхнего диска с возможностью аксиального перемещения относительно последнего.

10

Авторы

Даты

1989-07-23—Публикация

1987-07-21—Подача