(54) ВУЛКАНИЗАЦИОННЫЙ ДОРН

| название | год | авторы | номер документа |

|---|---|---|---|

| Вулканизационный дорн | 1977 |

|

SU927542A1 |

| Вулканизационный дорн | 1985 |

|

SU1260226A1 |

| Вулканизационный дорн | 1987 |

|

SU1495132A1 |

| Вулканизационный дорн | 1978 |

|

SU927543A1 |

| Вулканизационный дорн | 1986 |

|

SU1337272A2 |

| ГИБКИЙ ТРУБОПРОВОД, СПОСОБ ИЗГОТОВЛЕНИЯ ФТОРОПЛАСТОВОЙ ТРУБКИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1992 |

|

RU2026508C1 |

| ГИБКИЙ ТРУБОПРОВОД, СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ ФТОРОПЛАСТОВОЙ ТРУБКИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1992 |

|

RU2026507C1 |

| Вулканизационный дорн | 1983 |

|

SU1106676A1 |

| Вулканизационный дорн | 1977 |

|

SU634966A1 |

| Способ вулканизации покрышек пневматических шин и устройство для его осуществления | 1981 |

|

SU1133112A1 |

1

Изобретение относится к изготовлению покрышек литьем под давлением в пресс-форме с дорном и касается конст- рукшги вулканизационного дорна.

По основному авт. св. № 927542 известен вулканизанионный дорн, содержа щий установленные соосно и подвижно в продольном направлении диски, закрепленные в них концами концентрично расположенные внутреннюю и наружную эластичные оболочки, размещенные в образованной последними кольцевой полости заполнитель, включающий сплав, и гибкие ар мирутошие металлические элементы, закрепленные концами в дисках, причем в одном из дисков вьтолнены отверстия для прохода рабочей среды в образованную внутренней эластичной оболочкой полость L 1J

Ги-бкие армирующие металлические элементы расположены вдоль продольной оси или под углом до 45 к последней. Гибкие армируюише глеталичес кие элементы

выполнены в виде мет алло кордных тросов или обьединешзых в жгуты металлических нитей.

Однако в известном дорне поверхнскгть нагрева или охлаждения сплава, размещенного в кольцевой полости эластичных оболочек, определяется лишь поверхностью внутренней эластичной оболочки, что привоаит к увеличению времени на предва10 рительной операции и снижению производительности. Кроме этого, в аварийной ситуащги (при проры1зе эластичных оболочек) создается опасность вытекания расплава.

5 Цель изобретения - повышение производительности за счет сокрашения ремени нагрева или охлаждения дорна рабочей средой.

Поставленная цель достигается тем,

JO что дорн вулканизадионный снабжен средствами нагрева или охлаждения, имеющими эластичные трубки, установленные в кольцевой полости, охватьгавкщир гибкие

армируюлие металлические элементы и заполнитель и взаимодействующие наружными поверхностями с эластичными оботлочками и между собой с образованием последшлта системы катйалов для рабочей среды.

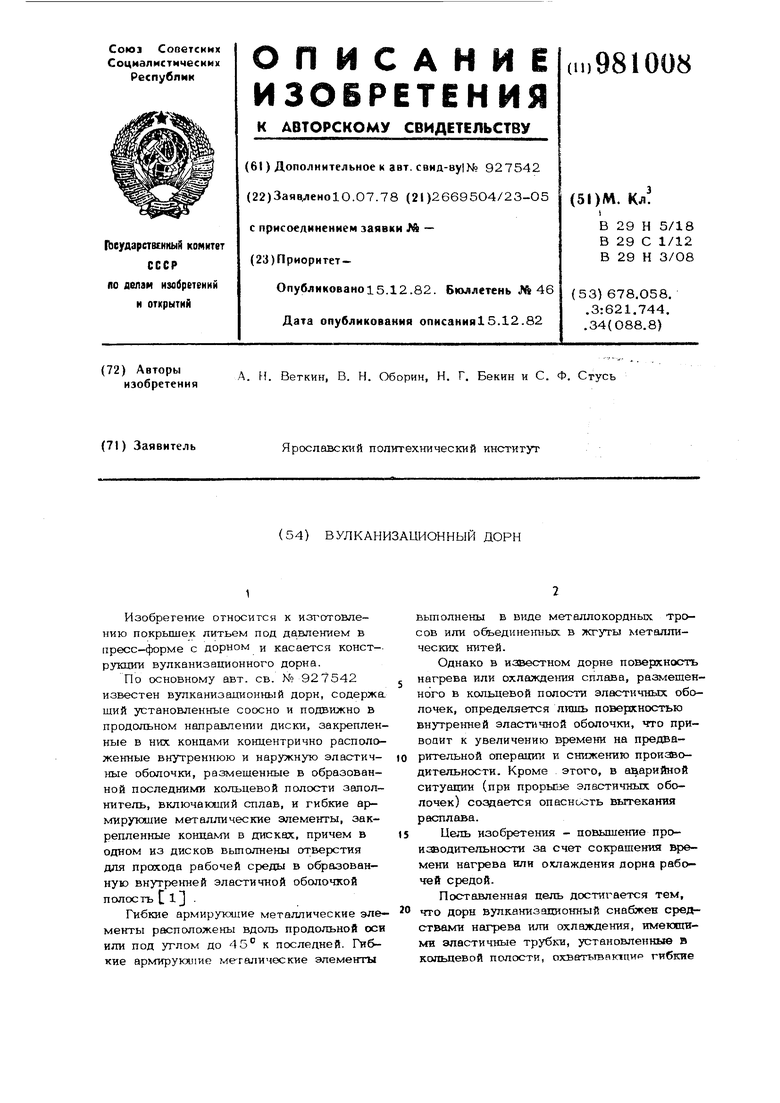

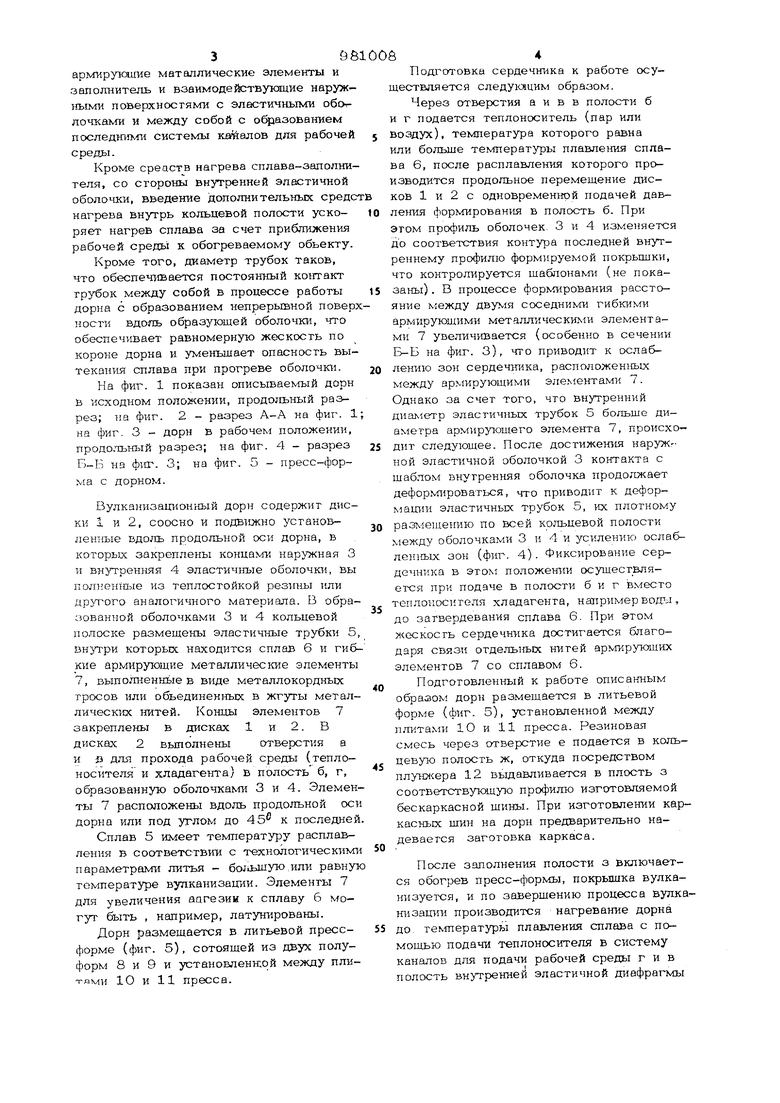

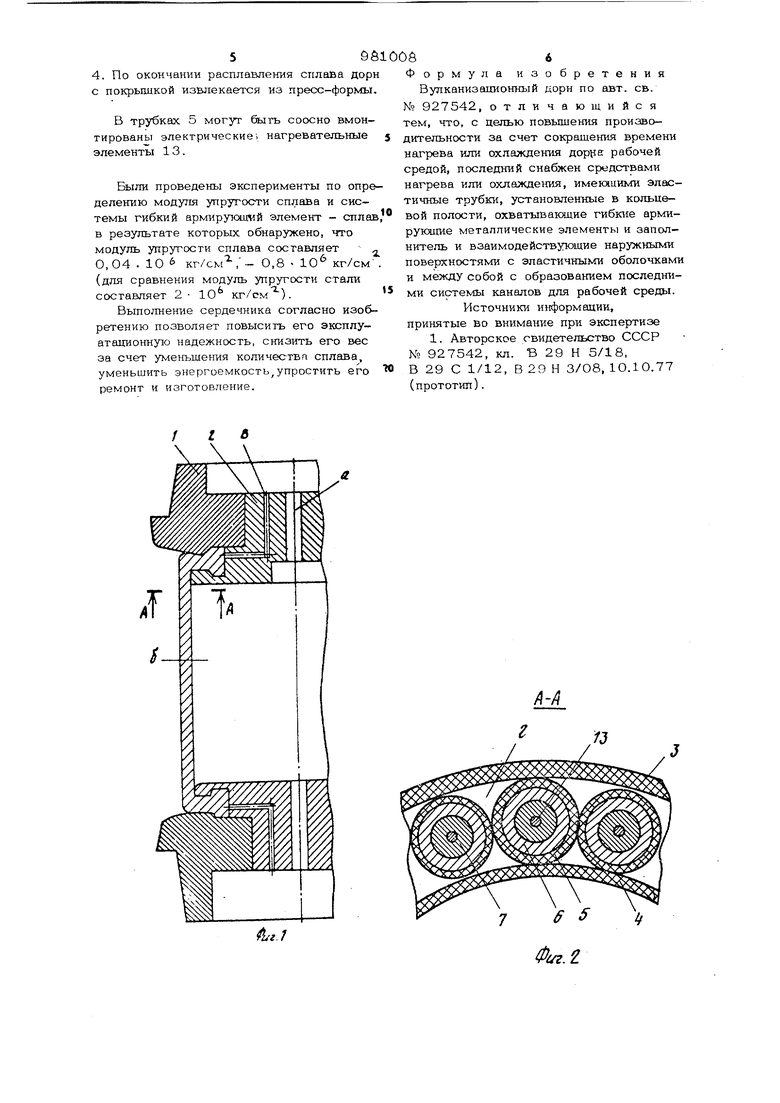

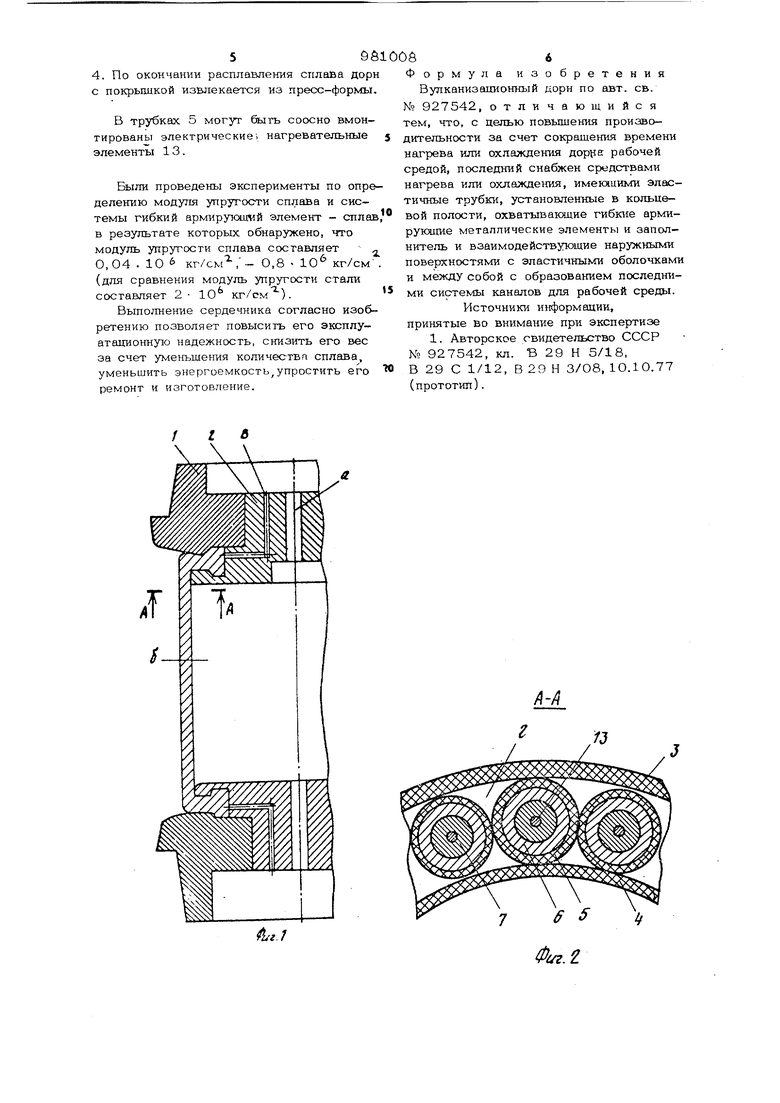

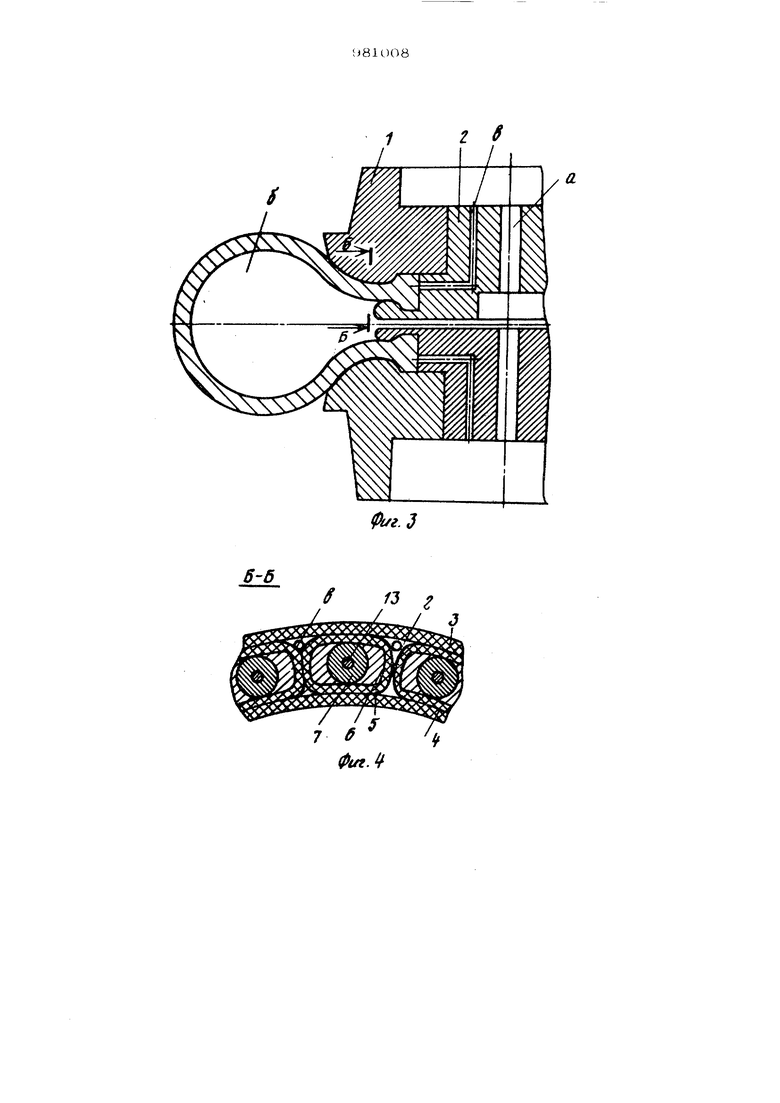

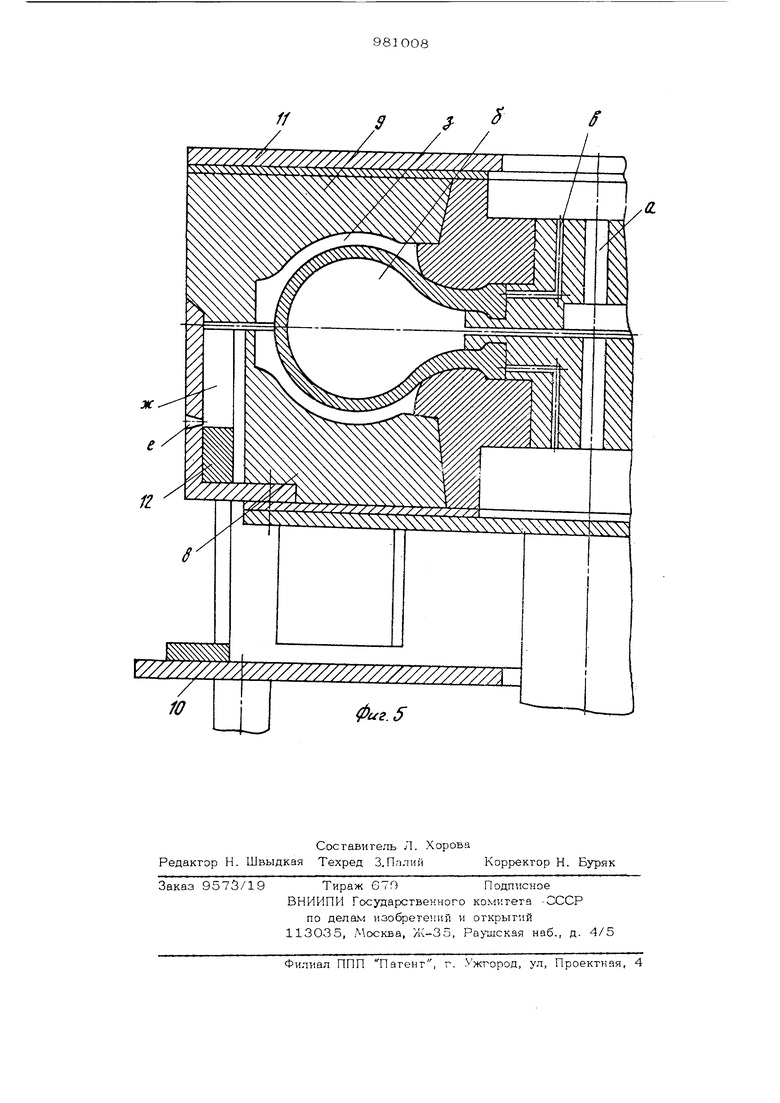

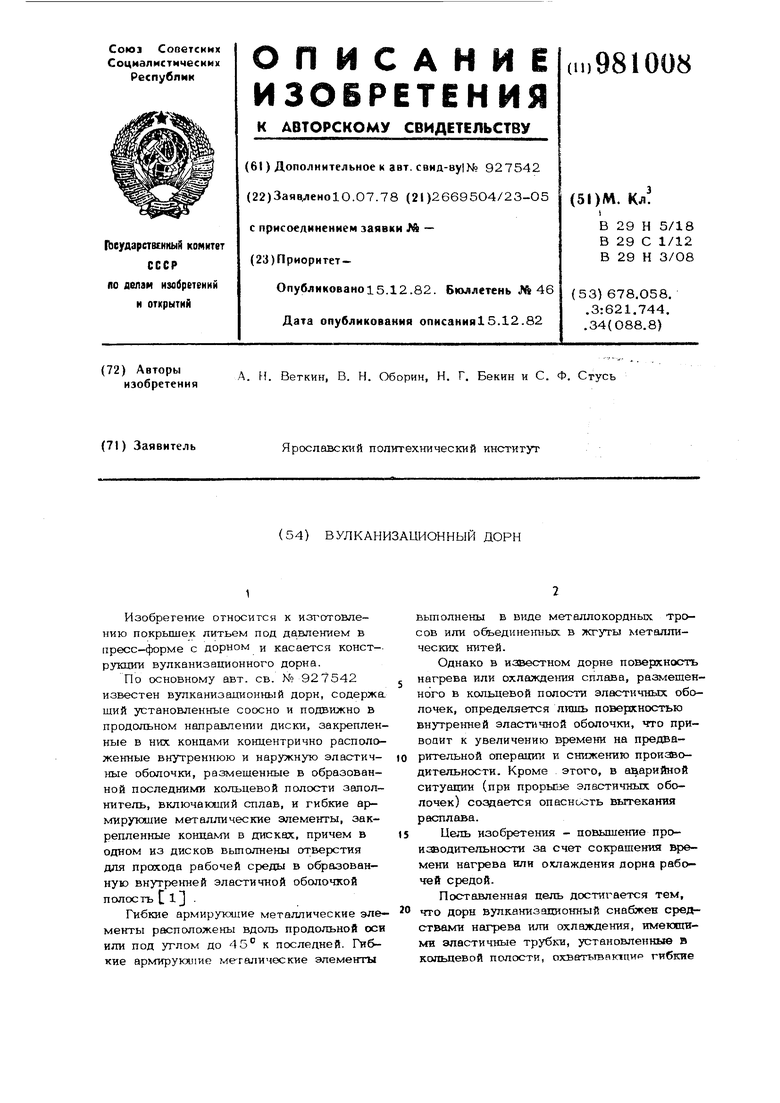

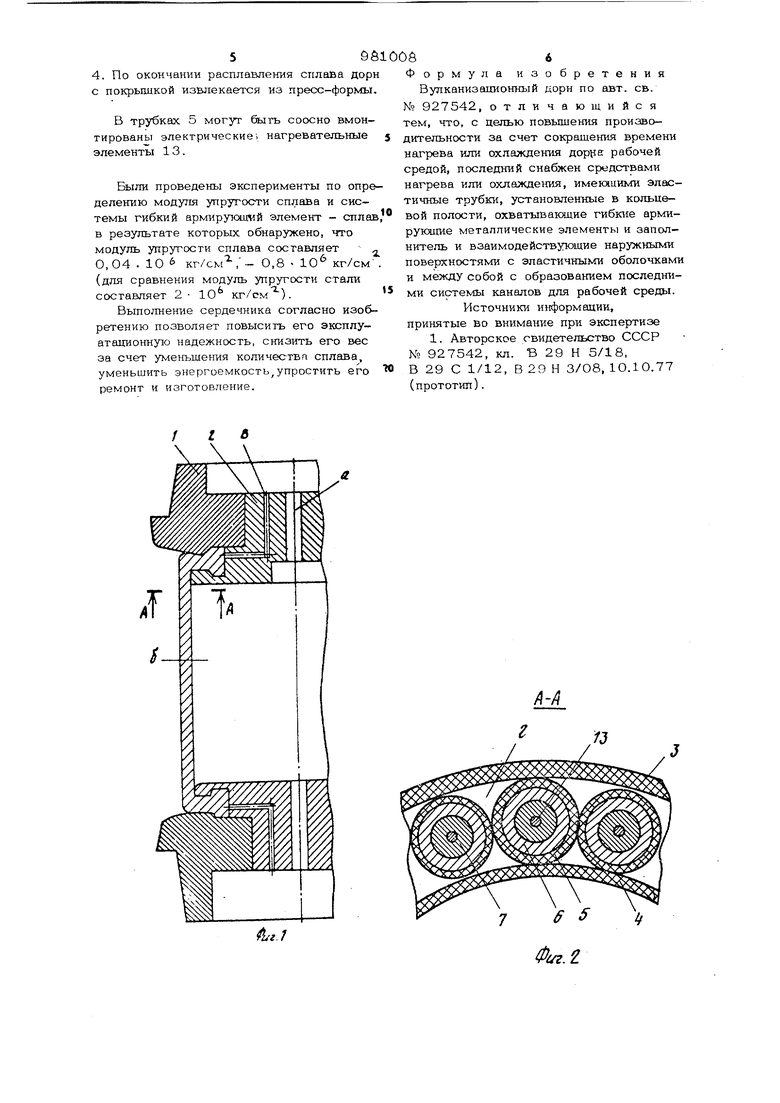

Кроме среаств нагрева сплава-заполнителя, со стороны внутренней эластичной оболочки, введение дополнительных средс нагрева внутрь кольцевой полости ускоряет нагрев сплава за счет приближения рабочей средь к обогреваемому обьекту. Кроме того, диаметр трубок таков, что обеспечивается постоянный контакт трубок между собой в процессе работы дорна с образованием тюпрерьтной повер ности вдоль образующей оболочки, что обеспечивает равномерную жескость по короне дорна и уменьшает опасность вытекания сплава при прогреве оболочки. На фиг. 1 показан описываекл1й дорн в исходном положении, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1 на фиг. 3 - дорн В рабочем положении, продольный разрез; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - пресс-форма с дорном. Е улканизационный дорн содержит диски 1 и 2, соосно и установлен- {ые вдоль продольной оси дорна, в которых закреплены концами наружная 3 и внутренняя 4 эластичные оболочк 1, вы пол} ен1Ш1е из теплостойкой резины или другого аналогичного материала. В образованной оболочками 3 и 4 кольцевой полоске размещены эластичные трубки 5 внутри которых находится сплав 6 и гибкие армирующие металлические элементы 7, Быполн:еннь1е в виде металлокордных тросов или обьединеиньк в жгуты металлических нитей. Концы элементов 7 закреплены в дисках 1 и 2. В дисках 2 вьшолнены отверстия а и о для прохода рабочей среды (теплоносителя и хладагента) в полость б, г, образованную оболочкак-га 3 и 4. Элементы 7 расположены вдоль продольной оси дорна или под углом до 45 к последней Сплав 5 имеет температуру расплавления В соответствии с технологическими параметрами литья - бо;1ьшую или равную температуре вупканизации. Элементы 7 для увеличения аагезии к сплаву б могут быть , например, латунированы. Дорн размещается в литьевой прессформе (фиг. 5), сотоящей из двух полуформ 8 и 9 и установленной между пли-гями 10 и 11 пресса.

Подготовка сердечника к работе осуществляетсй следукяцим образом.

Через отверстия а и в в полости б и г подается теплоноситель (пар или ВОЗДУХ), температура которого равна или больше температуры плавления сплава 6, после расплавления которого производится продольное перемещение дисков 1 и 2 с одновременной подачей давления формирования в полость б. При этом профиль оболочек. 3 и 4 изменяется до соответствия контура последней внутреннему профилю формируемой покрыщки, что контролируется шаблонам; (не показаны). В процессе формирования расстояние между двумя соседними гибкими армирующими металлическими элементами 7 увеличивается (особенно в сечении Б-Б на фиг. 3), что приводит к ослаблению зон сердечггака, расположенных между армирующими элементами 7. Однако за счет того, что внутренний диаметр эластичных трубок 5 больше диаметра армирующего элемента 7, происходит следующее. После досп1жения наружгной эластичной оболочкой 3 контакта с щаблом внутренняя оболочка продолжает деформироваться, что приводит к деформаш1и эластичных трубок 5, их плотному размещению по всей кольцевой полости между оболочками 3 и 4 и усилению ослабленных зон (фиг. 4). Фиксирование сердечника в этом положении осущест вляется при подаче в полости б и г вместо теплоносителя хладагента, например , до затвердевания сплава 6. При этом жескость сердечника достигается благодаря связи отдельных нитей арк-жрующих элементов 7 со сплавом 6. Подготовленный к работе описа1-гаым образом дорн размещается в литьевой форме (фиг. 5), установленной между плитами 1О и 11 пресса. Резиновая смесь через отверстие е подается в кольцевую полость ж, откуда посредством плуюкера 12 вьщавливается в плость з соответствукадую профилю изготовляемой бескаркасной щины. При изготовлении каркасных щин на дорн предварительно надевается заготовка каркаса. После заполнения полости з включается обогрев пресс-формы, покрышка вулканизуется, и по заверщению процесса вулканизащга производится нагревание дорна до, тектературы плавления сплава с помощью подачи теплоносителя в систему каналов для подачи рабочей среды г и в полость внутренней эластичной диафрагмы 5бЙ 4. По окончании расплавления сплава дор с покрьшкой извлекается из пресс-формы В трубках 5 могут быгь соосно вмонтированы электрическиеi нагревательные элементы 13. Были проведены эксперименты по опре делению модуля упругости сплава и системы гибкий армирукадий элемент - сплав в результате которых обнаружено, что модуль упругости сплава составляет 0.04 . 10 6 кг/см ;.- 0,8 10 кг/см (для сравнения модуль упругости стали составляет 2- 10 кг/ом). Выполнение сердечника согласно изобретению позволяет повысить его эксплуатационную надежность, снизить его вес за счет уменьшения количествfi сплава, уменьшить энергоемкость,упростить его ремонт и изготовление. Об Формула изобретения Вулканизационный дорн по авт. св. № 927542, отличающийся тем, что, с целью повышения производительности за счет сокращения времени нагрева или охлаждения дорре рабочей средой, последний снабжен средствами нагрева или охлаждения, имеющими эластичные трубки, установленные в кольцевой полости, охватывающие гибкие армирующие мвталпические элементы и заполнитель и взаимодействующие наружными поверхностями с эластичными оболочками и между собой с образованием последними системы каналов для рабочей среды. Источники информации, принятые Во внимание при экспертизе 1. Авторское свидетельство СССР № 927542, кл. В 29 Н 5/18, В 29 С 1/12, В 29 Н 3/08, 1О.1О.77 (прототип).

г./

/

г. J

f е

Авторы

Даты

1982-12-15—Публикация

1978-07-10—Подача