ЦымоВые газы

Пары продуктоб

Шла

4

;о

ел

СО СП

о:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАСКАДНОГО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | 1996 |

|

RU2127895C1 |

| Устройство для регулирования температуры в реакторе полунепрерывного действия | 1980 |

|

SU1051507A1 |

| Устройство для автоматического управления периодическим процессом суспензионной полимеризации | 1981 |

|

SU988825A1 |

| Устройство для программного управления температурным режимом химического реактора | 1980 |

|

SU912262A1 |

| Способ автоматического управления малогабаритной установкой отбензинивания газа | 1986 |

|

SU1443941A1 |

| Система автоматического управления газотурбинной установкой | 1988 |

|

SU1539356A1 |

| Система автоматического управления нагревом металла | 1988 |

|

SU1622752A1 |

| Способ управления процессом каталитического риформинга | 2020 |

|

RU2736727C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА В КАМЕРУ СГОРАНИЯ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2008 |

|

RU2389892C1 |

| Устройство для автоматического управления тепловым режимом установки каталитического риформинга бензинов | 1986 |

|

SU1357423A1 |

Изобретение относится к автоматизации химико-технологических процессов и может быть использовано в нефтехимической промышленности на установке каталитического крекинга. Целью изобретения является повышение выхода бензина за счет стабилизации температуры в реакторе. Система содержит реактор 1, генератор 2, печь 3, датчик (Д) 4 и регулятор (Р) 5 температуры в реакторе, конечный автомат 6, клапан (К) 7, Д 8 и Р 9 перепада давления, Д 10 и Р 11 температуры сырья, К 12, Д 13 и Д 14 расхода сырья и шлама, блок 15 определения коэффициента рециркуляции, Р 16 коэффициента рециркуляции, К 17, задатчик 18 минимально допустимого перепада, задатчик 19 минимальной температуры сырья, задатчик 20 максимально допустимой температуры сырья и задатчик 21 минимального коэффициента рециркуляции. 3 ил.

- Фаз. J

Изобретение относится к автоматизации химике-технологических процессов и можб т быть использовано в нефтехимической промьшленности на установке каталитического крекинга.

Целью изобретения является повьше- ние выхода бензина за счет стабилизации температуры в реакторе.

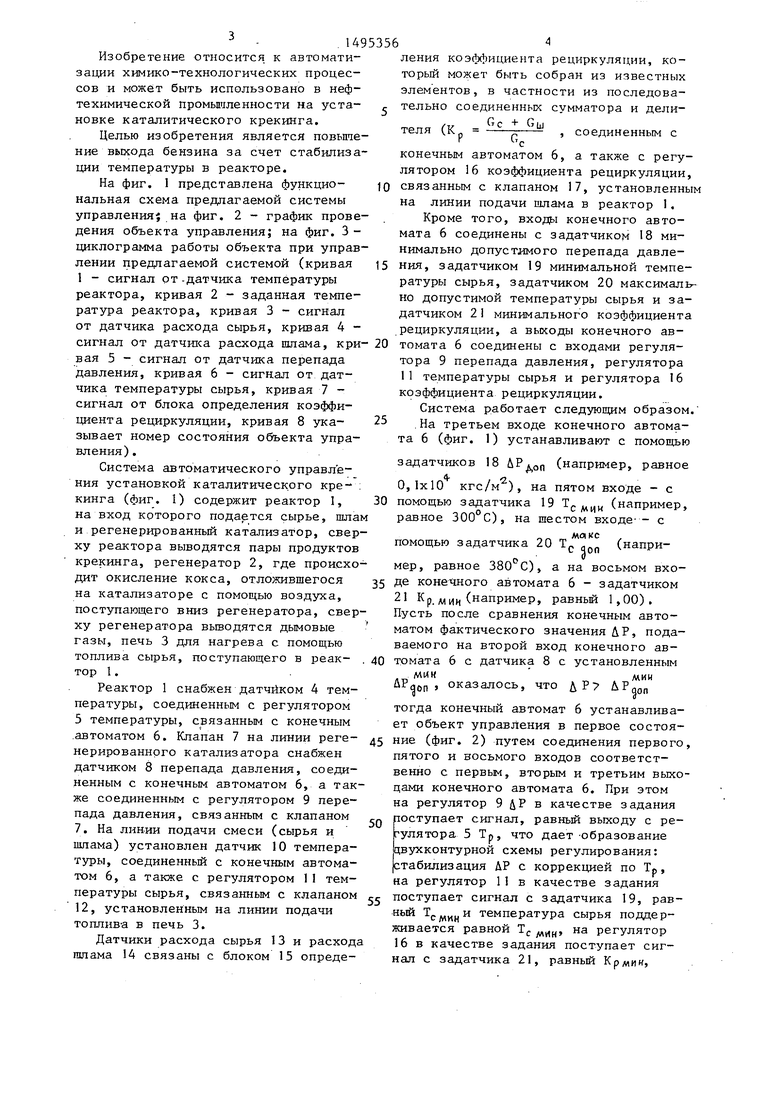

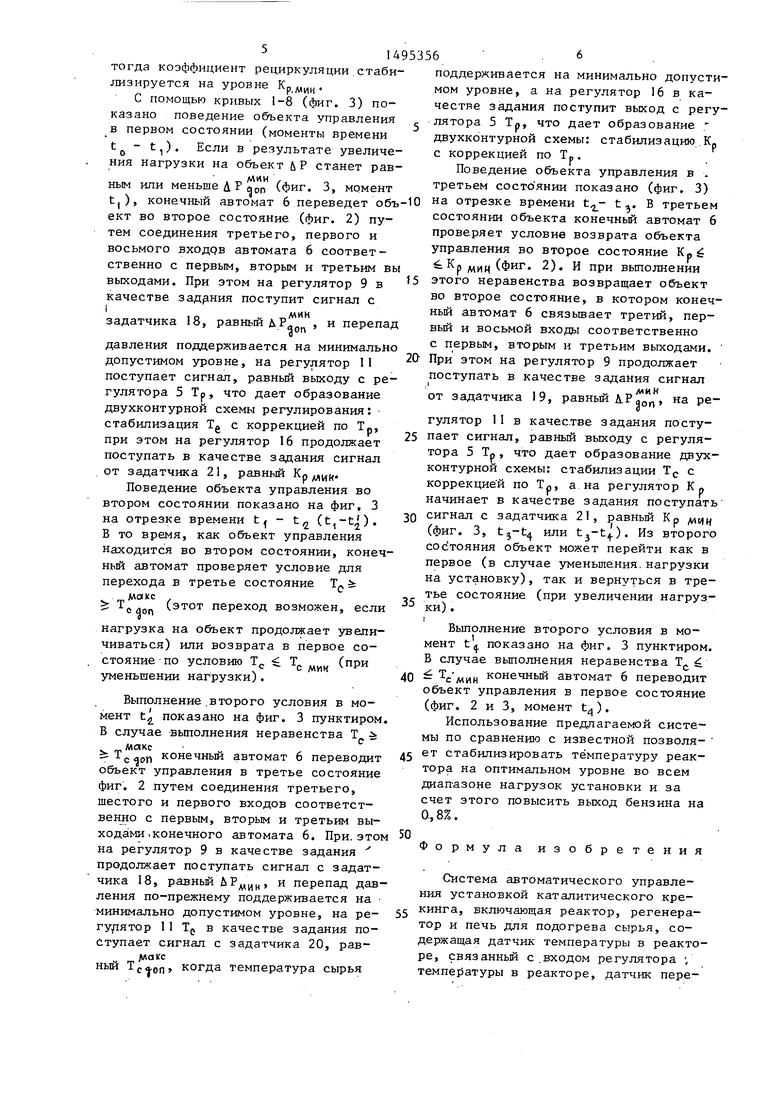

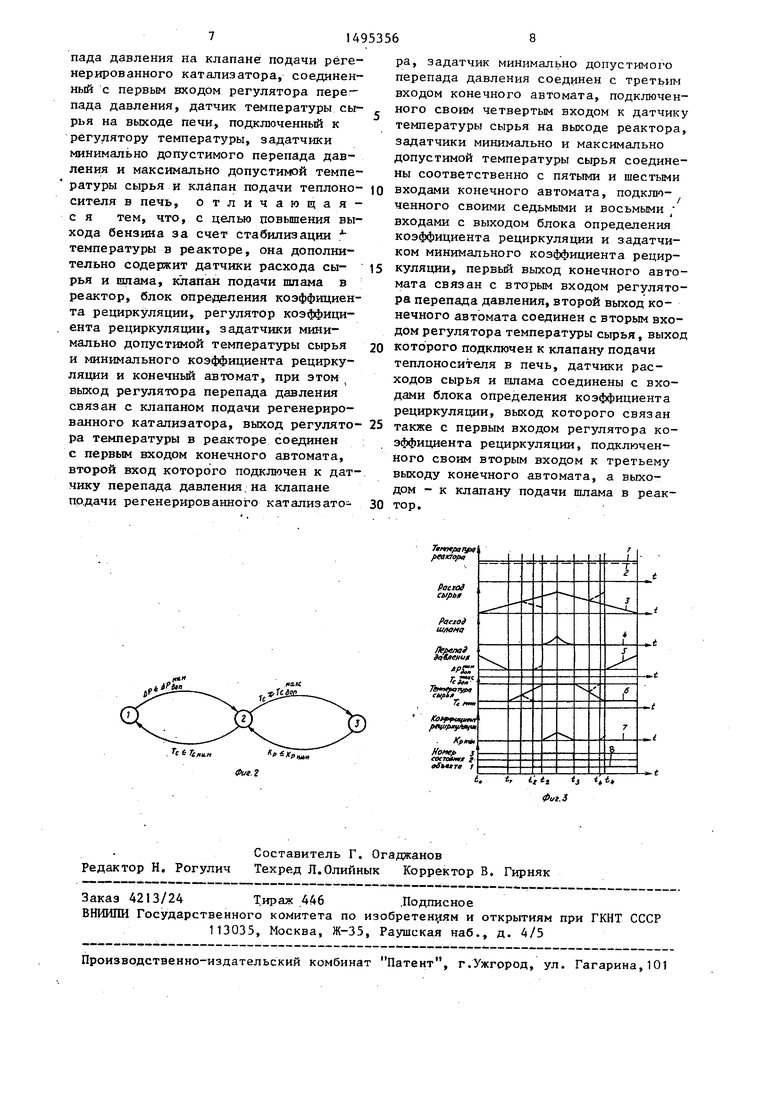

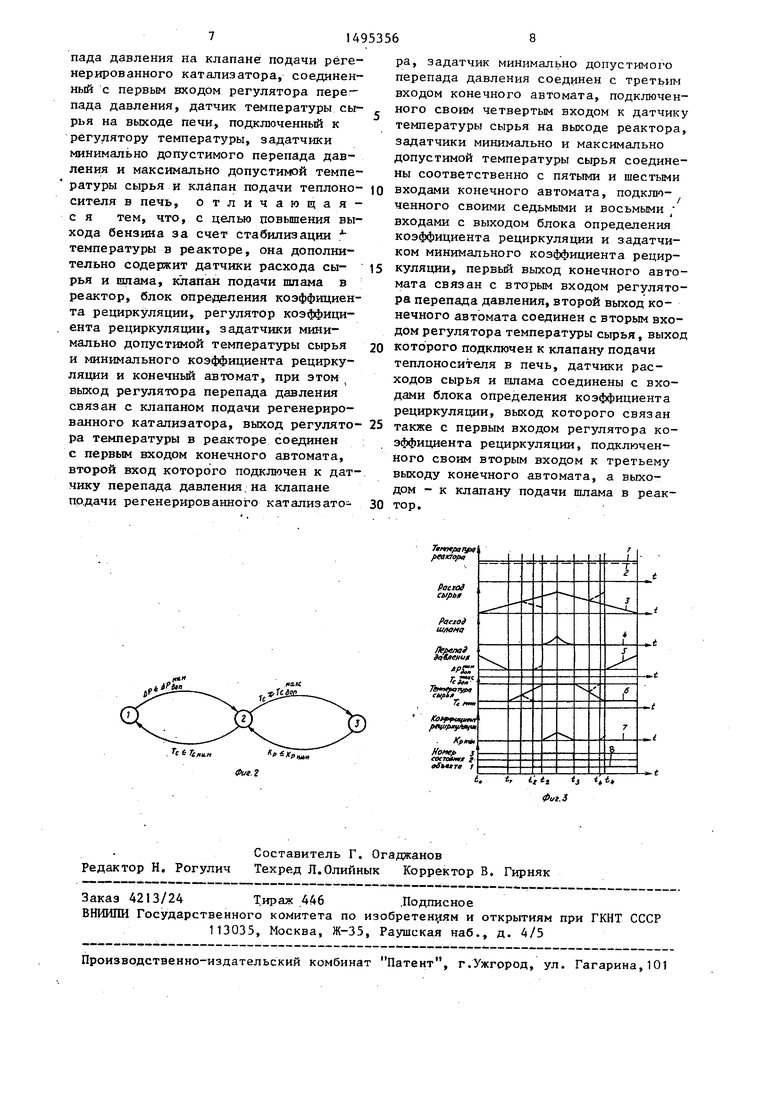

На фиг. 1 представлена функциональная схема предлагаемой системы управления на фиг. 2 - график проведения объекта управления; на фиг. 3 - циклограмма работы объекта при управлении предлагаемой системой (кривая 1 - сигнал от-датчика температуры реактора, кривая 2 - заданная температура реактора, кривая 3 - сигнал от датчика расхода сырья, кривая 4 сигнал от датчшса расхода шлама, кри- 20 томата 6 соединены с входами регулявая 5 - сигнал от датчика перепада давления, кривая 6 - сигнал от датчика температуры сырья, кривая 7 - сигнал от блока определения коэффициента рециркуляции, кривая 8 указывает номер состояния объекта управления).

Система автоматического управления установкой каталитического кре- : кинга (фиг. 1) содержит реактор 1, на вход которого подается сырье, шлам и регенерированный катализатор, сверху реактора выводятся пары продуктов крекинга, регенератор 2, где происходит окисление кокса, отложившегося на катализаторе с помощью воздуха, поступающего вниз регенератора, сверху регенератора выводятся дымовые газы, печь 3 для нагрева с помощью топлива сырья, поступающего в реак- . тор 1.

Реактор 1 снабжен датчиком 4 температуры, соединенным с регулятором 5 температуры, связанным с конечным

.автоматом 6. Клапан 7 на линии реге- 5 ние (фиг. 2) путем соединения первого.

нерированнрго катализатора снабжен датчиком 8 перепада давления, соединенным с конечным автоматом 6, а также соединенным с регулятором 9 перепада давления, связанным с клапаном 7. На линии подачи смеси (сырья и шлама) установлен датчик 10 температуры, соединенный с конечным автоматом 6, а также с регулятором 11 температуры сырья, связанным с клапаном 12, установленным на линии подачи топлива в печь 3.

Датчики расхода сырья 13 и расхода пшама 14 связаны с блоком 15 опреде50

55

пятого и восьмого входов соответственно с первым, вторым и третьим выходами конечного автомата 6. При этом на регулятор 9 ДР в качестве задания поступает сигнал, равньй выходу с регулятора 5 Тр, что дает -образование цвухконтурной схемы регулирования: стабилизация ДР с коррекцией по Тр, на регулятор 11 в качестве задания поступает сигнал с задатчика 19, равный Тр и температура сырья поддерживается равной If. иин регулятор 16 в качестве задания поступает сигнал с задатчика 21, равньй ,

Ленин коэффициента рециркуляции, который может быть собран из известных элементов, в частности из последовательно соединенных сумматора и дели- Ст с + (j ы

теля

(Кр

G,

соединенным с

конечным автоматом 6, а также с регулятором 16 коэффициента рециркуляции,

связанным с клапаном 17, установленным на линии подачи шлама в реактор 1.

Кроме того, входы конечного автомата 6 соединены с задатчиком 18 минимально допустимого перепада давления, задатчиком 19 минимальной температуры сырья, задатчиком 20 максимально допустимой температуры сырья и задатчиком 21 минимального коэффициента рециркуляции, а выходы конечного ав5

0

тора 9 перепада давления, регулятора 11 температуры сырья и регулятора 16 коэффициента рециркуляции.

Система работает следующим образом. ,На третьем входе конечного автомата 6 (фиг. 1) устанавливают с помощью

задатчиков 18 ЛРдоп (например, равное

0,1x10 кгс/м ), на пятом входе - с помощью задатчика 19 (например, равное 300°С), на шестом входе-- с

макс

с Чоп

(наприпомощью задатчика 20 Т,

мер, равное ), а на восьмом вхо- 5 де конечного автомата 6 - задатчиком 21 , (например, равньй 1,00). Пусть после сравнения конечным автоматом фактического значения ДР, подаваемого на второй вход конечного ав- 0 томата 6 с датчика 8 с установленным

микмин

оказалось, что ДР-

тогда конечный автомат 6 устанавливает объект управления в первое состоя0

5

пятого и восьмого входов соответственно с первым, вторым и третьим выходами конечного автомата 6. При этом на регулятор 9 ДР в качестве задания поступает сигнал, равньй выходу с регулятора 5 Тр, что дает -образование цвухконтурной схемы регулирования: стабилизация ДР с коррекцией по Тр, на регулятор 11 в качестве задания поступает сигнал с задатчика 19, равный Тр и температура сырья поддерживается равной If. иин регулятор 16 в качестве задания поступает сигнал с задатчика 21, равньй ,

тогда коэффициент рециркуляции,стабилизируется на уровне Кр j .

С помощью кривых 1-8 (фиг. 3) показано поведение объекта управления в первом состоянии (моменты времени t - t ). Если в результате увеличения нагрузки на объект ЬР станет рав . „ МИН , „ ным ипи меньше ДРдоп (фиг. 3, момент

t.), конечный автомат 6 переведет объ-Ю ект во второе состояние (фиг. 2) путем соединения третьего, первого и восьмого входрв автомата 6 соответственно с первым, вторым и третьим вы выходами. При этом на регулятор 9 в качестве задания поступит сигнал с

поддерживается на минимально допустимом уровне, а на регулятор 16 в качестве задания поступит выход с регу- с лятора 5 Тр, что дает образование двухконтурной схемы: стабилизацию Кр с коррекцией по Т.

Поведение объекта управления в . третьем состо янии показано (фиг. 3)

В третьем

на отрезке времени

чъ15

I

задатчика 18, равный ДР

мин l

давления поддерживается на минимально допустимом уровне, на регулятор 11 поступает сигнал, равный выходу с регулятора 5 Тр, что дает образование двухконтурной схемы регулирования: стабилизация Т с коррекцией по Тр, при этом на регулятор 16 продолжает поступать в качестве задания сигнал от задатчика 21, равный п/лтПоведение объекта управления во втором состоянии показано на фиг, 3 на отрезке времени t| - t (t,-t). В то время, как объект управления Находится во втором состоянии, конеч- ньй автомат проверяет условие для перехода в третье состояние

МС.КС с don

нагрузка на объект продолжает увеличиваться) или возврата в первое состояние по условию TC Tj. „„„ (при уменьшении нагрузки).

состоянии объекта конечньй автомат 6 проверяет условие возврата объекта управления во второе состояние Кр Кр ,ц(,ц (фиг. 2). И при вьшолнении этого неравенства возвращает объект во второе состояние, в котором конечный автомат 6 связьшает третий, пер- и перепад и восьмой входы соответственно

с первым, вторым и третьим выходами. 2( При этом на регулятор 9 продолжает поступать в качестве задания сигнал

1 г,- . тлЛ ИН

от задатчика 19, равньи А.Рдоц Р

гулятор 11 в качестве задания посту- 25 пает сигнал, равный выходу с регулятора 5 Тр, что дает образование двухконтурной схемы: стабилизации Т с коррекцие й по Тр, а на регулятор Кр начинает в качестве задания поступать

30

TO

(этот переход возможен, если

с мин

сигнал с задатчика 21, равньй Кр (фиг. 3, tj- или ). Из второго состояния объект может перейти как в первое (в случае уменьшения, нагрузки на установку), так и вернуться в третье состояние (при увеличении нагрузки) . I

Вьтолнение второго условия в момент tq. показано на фиг. 3 пунктиром. В случае выполнения неравенства Т,. - мин конечньй автомат 6 переводит объект управления в первое состояние (фиг. 2 и 3, момент t).

35

40

Выполнение.второго условия в момент t показано на фиг. 3 пунктиром. В случае вьшолнения неравенства Т

макс „

счоп конечньй автомат 6 переводит

объект управления в третье состояние фиг. 2 путем соединения третьего, шестого и первого входов соответственно с первым, вторым и третьим выходами , конечного автомата 6. При. этом на регулятор 9 в качестве задания продолжает поступать сигнал с задатчика 18, равньй ЬР

мин :

И перепад давления по-прежнему поддерживается на минимально допустимом уровне, на ре- ryfiHTop 1 1 Т{, в качестве задания поступает сигнал с задатчика 20, равньй т

/uiai c

, когда температура сырья

поддерживается на минимально допустимом уровне, а на регулятор 16 в качестве задания поступит выход с регу- лятора 5 Тр, что дает образование двухконтурной схемы: стабилизацию Кр с коррекцией по Т.

Поведение объекта управления в . третьем состо янии показано (фиг. 3)

В третьем

на отрезке времени

чъсостоянии объекта конечньй автомат 6 проверяет условие возврата объекта управления во второе состояние Кр Кр ,ц(,ц (фиг. 2). И при вьшолнении этого неравенства возвращает объект во второе состояние, в котором конечный автомат 6 связьшает третий, пер- и восьмой входы соответственно

Ю

15

сигнал с задатчика 21, равньй Кр (фиг. 3, tj- или ). Из второго состояния объект может перейти как в первое (в случае уменьшения, нагрузки на установку), так и вернуться в третье состояние (при увеличении нагрузки) . I

Вьтолнение второго условия в момент tq. показано на фиг. 3 пунктиром. В случае выполнения неравенства Т,. - мин конечньй автомат 6 переводит объект управления в первое состояние (фиг. 2 и 3, момент t).

Использование предлагаег й системы по сравнению с известной позволя- ет стабилизировать температуру реактора на оптимальном уровне во всем диапазоне нагрузок установки и за счет этого повысить выход бензина на 0., 8%.

Формула изобретения

Система автоматического управления установкой каталитического крекинга, включающая реактор, регенератор и печь для подогрева сырья, содержащая датчик температуры в реакторе, связанньй с.входом регулятора , темпе Затуры в реакторе, датчик перепада давления на клапане подачи рёге нерированного катализатора, соединенный с первым входом регулятора перв - пада давления, датчик температуры сырья на выходе печи, подключенный к регулятору температуры, задатчики минимально допустимого перепада давления и максимально допустимой температуры сырья и клйпан подачи теплоносителя в печь, отличающая- с я тем, что, с целью повышения выхода бензина за счет стабилизации температуры в реакторе, она дополнительно содержит датчики расхода сырья и шлама, клапан подачи шлама в реактор, блок определения коэффициента рециркуляции, регулятор коэффициента рециркуляции, задатчики минимально допустимой температуры сырья и минимального коэффициента рециркуляции и конечньй автомат, при этом выход регулятора перепада давления связан с клапаном подачи регенерированного катализатора, выход регулятора температуры в реакторе соединен с первым входом конечного автомата, второй вход которого подключен к датчику перепада давления. на клапане подачи регенерированного катализатора, задатчик минимально допустимого перепада давления соединен с третьим входом конечного автомата, подключенного своим четвертым входом к датчику температуры сырья на выходе реактора, задатчики минимально и максимально допустимой температуры сырья соединены соответственно с пятыми и шестыми

входами конечного автомата, подклю- ченного своими седьмыми и восьмыми ; входами с выходом блока определения коэффициента рециркуляции и задатчи- ком минимального коэффициента рециркуляции, первьй выход конечного автомата связан с вторым входом регулятора перепада давления, второй выход конечного автомата соединен с вторым входом регулятора температуры сьфья, выход

которого подключен к клапану подачи теплоносителя в печь, датчики расходов сырья и шлама соединены с входами блока определения коэффициента рециркуляции, выход которого связан также с первым входом регулятора коэффициента рециркуляции, подключенного своим вторым входом к третьему выходу конечного автомата, а выходом - к клапану подачи шлама в реактор.

| Способ автоматического управления реакторно - регенераторной системой каталитического крекинга и устройство для его осуществления | 1987 |

|

SU1444344A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент CUIA № 4345993, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

Авторы

Даты

1989-07-23—Публикация

1987-09-17—Подача