(риг.2

Изобретение относится к порошко- вой металлургии, в частности к устройствам для непрерывного прессования пластифицированных магнитных порошков.

Цель изобретения - повьшение качества изделий путем увеличения механической прочности.

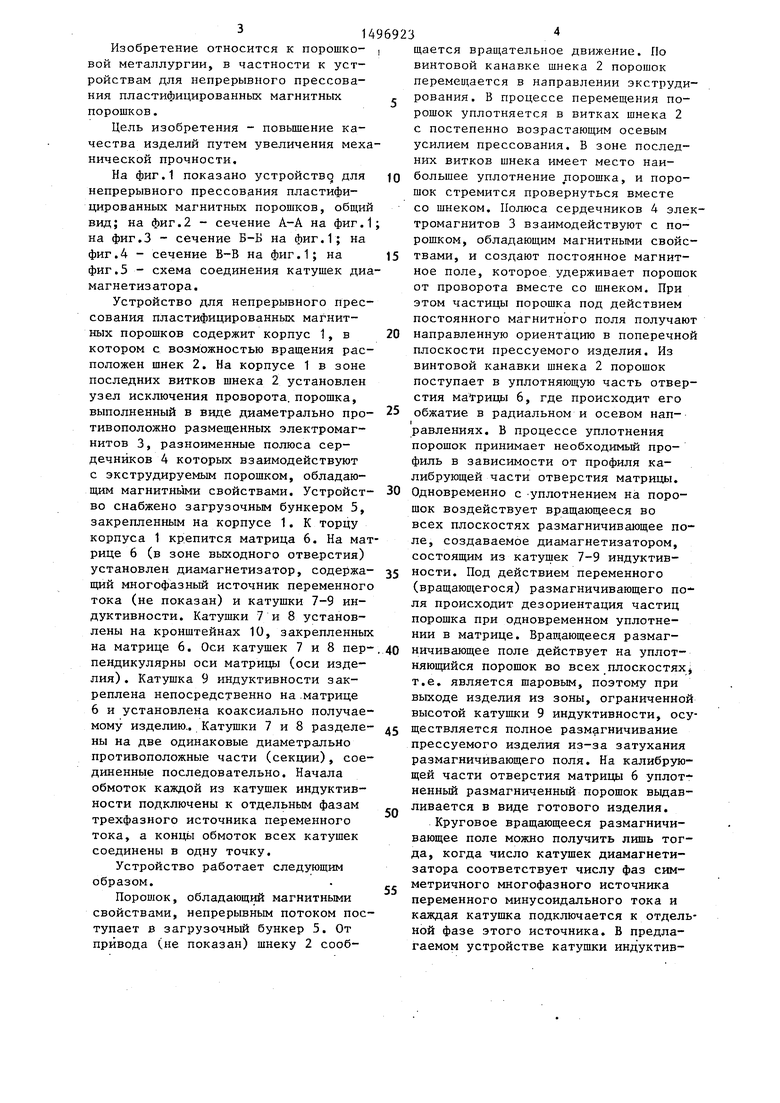

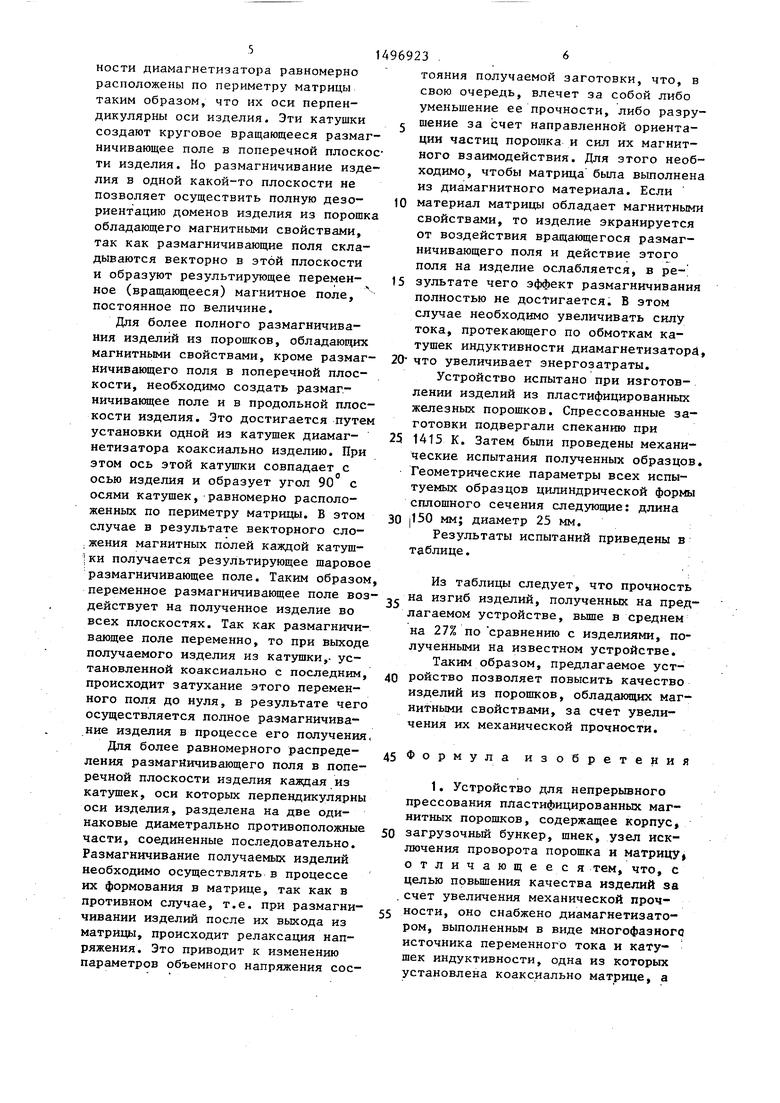

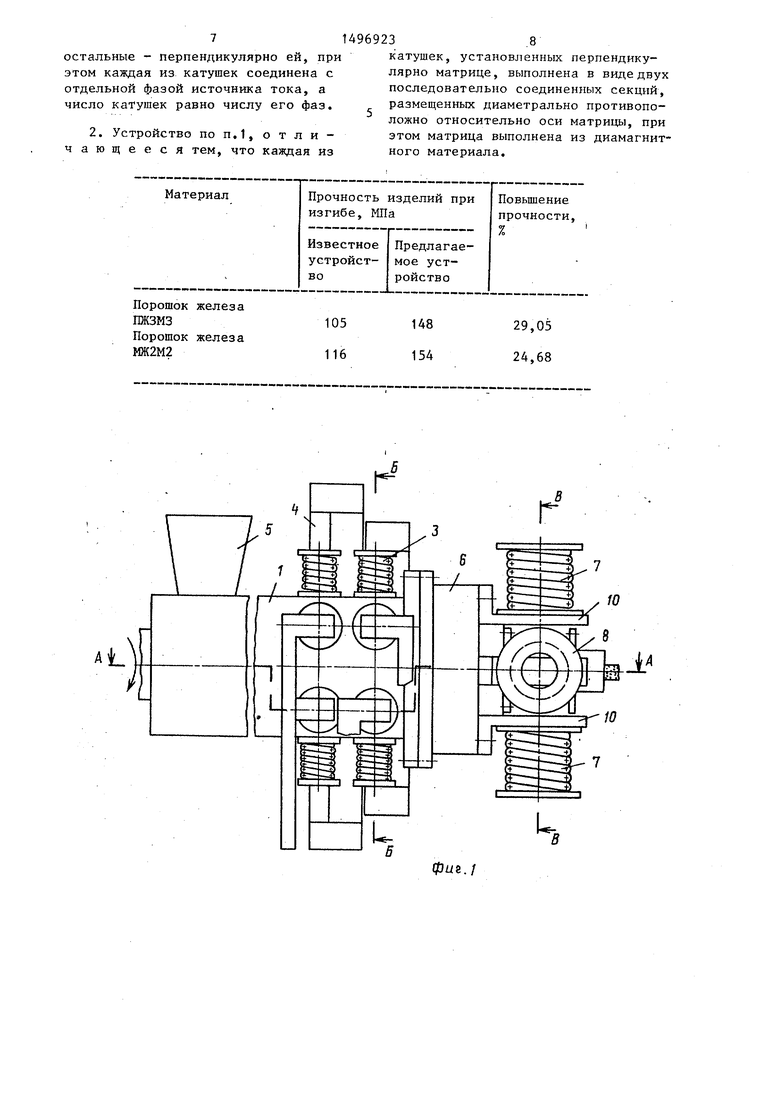

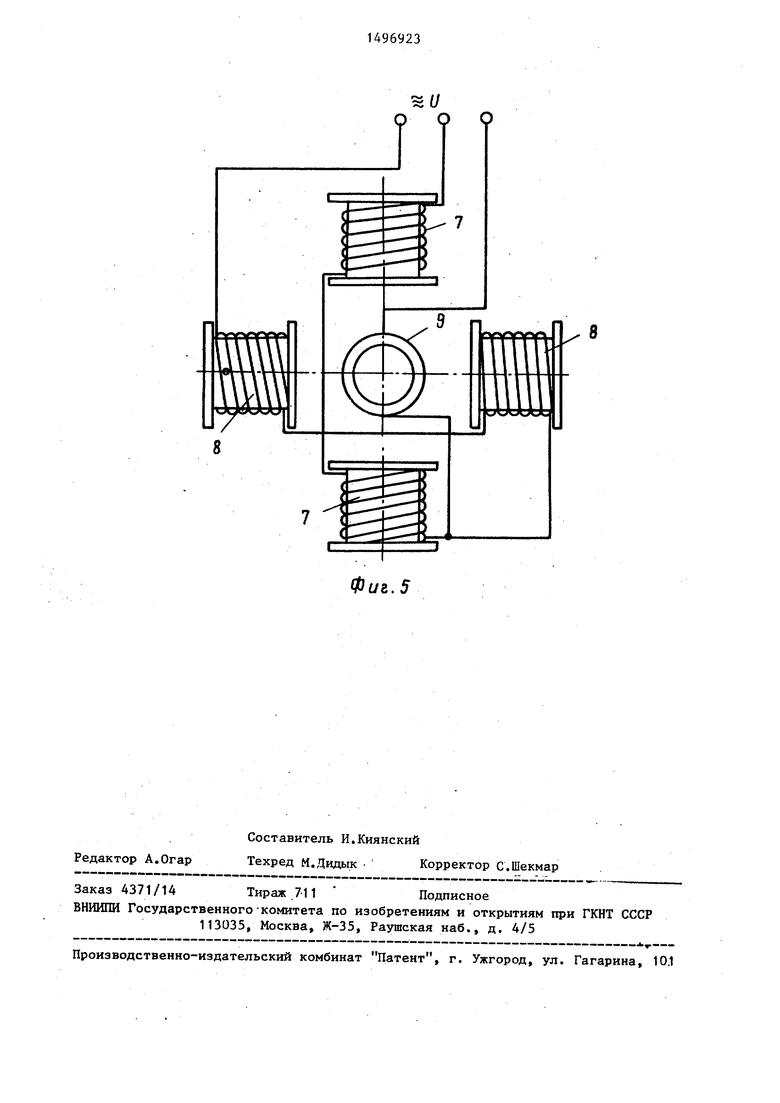

На фиг.1 показано устройство для непрерывного прессования пластифицированных магнитных порошков, общий вид; на фиг.2 - сечение А-А на фиг,1 на фиг.З - сечение Б-Б на фиг.1; на фиг.4 - сечение В-В на фиг.1; на фиг.З - схема соединения катушек диа магнетизатора.

Устройство для непрерывного прессования пластифицированных магнитных порошков содержит корпус 1, в котором с возможностью вращения расположен шнек 2. На корпусе 1 в зоне последних витков шнека 2 установлен узел исключения проворота. порошка, выполненный в виде диаметрально противоположно размещенных электромагнитов 3, разноименные полюса сердечников 4 которых взаимодействуют с экструдируемым порошком, обладающим магнитньми свойствами. Устройство снабжено загрузочным бункером 5, закрепленным на корпусе 1. К торцу корпуса 1 крепится матрица 6. На матрице 6 (в зоне выходного отверстия) установлен диамагнетизатор, содержащий многофазный источник переменного тока (не показан) и катушки 7-9 индуктивности. Катушки 7 и 8 установлены на кронштейнах 10, закрепленных на матрице 6. Оси катушек 7 и 8 перпендикулярны оси матрицы (оси изделия) . Катушка 9 индуктивности закреплена непосредственно на .матрице 6 и установлена коаксиально получаемому изделию,. Катушки 7 и 8 разделены на две одинаковые диаметрально противоположные части (секции), соединенные последовательно. Начала обмоток каждой из катушек индуктивности подключены к отдельным фазам трехфазного источника переменного тока, а конць обмоток всех катушек соединены в одну точку.

Устройство работает следу ющим образом.

Пороиюк, обладающий магнитными свойствами, непрерывным потоком поступает в загрузочный бункер 5. От привода (не показан) шнеку 2 сооб

0

5

0

5

0

5

0

5

щается вращательное движение. По винтовой канавке шнека 2 порошок перемещается в направлении экструди- рования. В процессе перемещения порошок уплотняется в витках шнека 2 с постепенно возрастающим осевым усилием прессования. В зоне последних витков шнека имеет место наибольшее уплотнение /горошка, и порошок стремится провернуться вместе со шнеком. Полюса сердечников 4 электромагнитов 3 взаимодействуют с порошком, обладающим магнитными свойствами, и создают постоянное магнитное поле, которое удерживает порошок от проворота вместе со шнеком. При этом частицы порошка под действием постоянного магнитного поля получают направленную ориентацию в поперечной плоскости прессуемого изделия. Из винтовой канавки шнека 2 порошок поступает в уплотняющую часть отверстия ма грицы 6, где происходит его обжатие в радиальном и осевом направлениях. В процессе уплотнения порошок принимает необходимый профиль в зависимости от профиля калибрующей части отверстия матрицы. Одновременно с уплотнением на порошок воздействует вращающееся во всех плоскостях размагничивающее поле, создаваемое диамагнетизатором, состоящим из катушек 7-9 индуктивности. Под действием переменного (вращающегося) размагничивающего по- ля происходит дезориентация частиц порошка при одновременном уплотнении в матрице. Вращающееся размагничивающее поле действует на уплотняющийся порошок во всех плоскостяхJ т.е. является шаровым, поэтому при выходе изделия из зоны, ограниченной высотой катушки 9 индуктивности, осуществляется полное размагничивание прессуемого изделия из-за затухания размагничивающего поля. На калибрующей части отверстия матрицы 6 уплотненный размагниченный порошок вьщав- ливается в виде готового изделия.

Круговое вращающееся размагничивающее поле можно получить лишь тогда, когда число катушек диамагнети- затора соответствует числу фаз симметричного многофазного источника переменного минусоидального тока и каждая катушка подключается к отдельной фазе этого источника. В предлагаемом устройстве катушки индуктив5

ности диамагнетизатора равномерно расположены по периметру матрицы таким образом, что их оси перпендикулярны оси изделия. Эти катушки создают круговое вращающееся размагничивающее поле в поперечной плоское ти изделия. Но размагничивание изделия в одной какой-то плоскости не позволяет осуществить полную дезориентацию доменов изделия из порошка обладающего магнитными свойствами, так как размагничивающие поля складываются векторно в этой плоскости и образуют результирующее переменное (вращающееся) магнитное поле, постоянное по величине.

Для более полного размагничивания изделий из порошков, обладающих магнитными свойствами, кроме размагничивающего поля в поперечной плоскости, необходимо создать размагничивающее поле и в продольной плоскости изделия. Это достигается путем установки одной из катушек диамагнетизатора коаксиально изделию. При этом ось этой катушки совпадает с осью изделия и образует угол 90 с

осями катушек, равномерно расположенных по периметру матрицы. В этом случае в результате векторного ело- ,жения магнитных полей каждой катуш- Iки получается результирующее шаровое размагничивающее поле. Таким образом переменное размагничивающее поле воздействует на полученное изделие во всех плоскостях. Так как размагничивающее поле переменно, то при выходе получаемого изделия из катушки,- установленной коаксиально с последним, происходит затухание этого переменного поля до нуля, в результате чего осуществляется полное размагничивание изделия в процессе его получения

Для более равномерного распределения размагничивающего поля в поперечной плоскости изделия каждая из катушек, оси которых перпендикулярны оси изделия, разделена на две одинаковые диаметрально противоположные части, соединенные последовательно. Размагничивание получаемых изделий необходимо осуществлять в процессе их формования в матрице, так как в противном случае, т.е. при размагничивании изделий после их выхода из матрицы, происходит релаксация напряжения. Это приводит к изменению параметров объемного напряжения сос

, .

496923 .

тояния получаемой заготовки, что, в свою очередь, влечет за собой либо уменьшение ее прочности, либо разрус шение за счет направленной ориентации частиц порошка и сил их магнитного взаимодействия. Для этого необходимо, чтобы матрица была вьшолнена из диамагнитного материала. Если

10 материал матрицы обладает магнитными свойствами, то изделие экранируется от воздействия вращающегося размагничивающего поля и действие этого поля на изделие ослабляется, в ре-;

15 зультате чего эффект размагничивания полностью не достигается. В этом слзгчае необходимо увеличивать силу тока, протекающего по обмоткам катушек индуктивности диамагнетизатора,

20 что увеличивает энергозатраты.

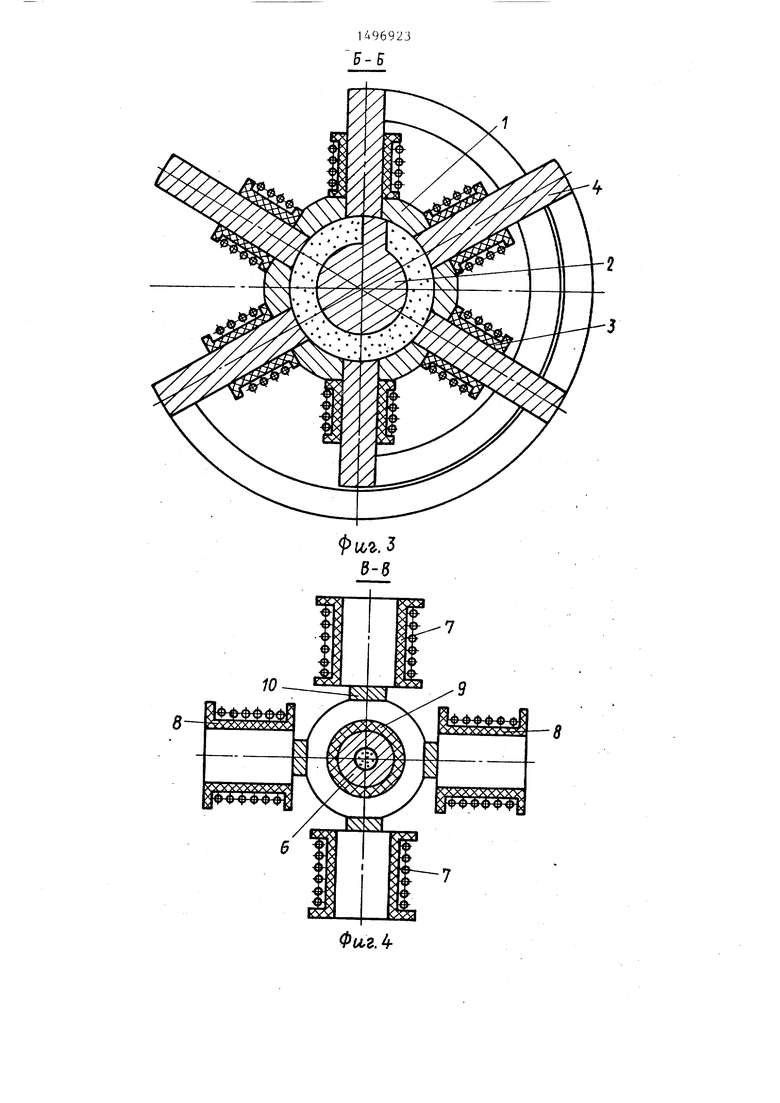

Устройство испытано при изготовлении изделий из пластифицированных железных порошков. Спрессованные заготовки подвергали спеканию при

25 1415 К. Затем были проведены механические испытания полученных образцов. Геометрические параметры всех испытуемых образцов цилиндрической формы сплошного сечения следующие: длина

30 150 мм; диаметр 25 мм.

Результаты испытаний приведены в таблице.

Из таблицы следует, что прочность а изгиб изделий, полученных на предагаемом устройстве, вьше в среднем на 27% по сравнению с изделиями, полученными на известном устройстве.

Таким образом, предлагаемое уст- ройство позволяет повысить качество изделий из порошков, обладающих магнитными свойствами, за счет увеличения их механической прочности.

Формула изобретения

1. Устройство для непрерывного прессования пластифицированных магнитных порошков, содержащее корпус,

загрузочный бункер, шнек, узел исключения проворота порошка и матрицу отличающееся тем, что, с целью повьшения качества изделий за счет увеличения механической прочности, оно снабжено диамагнетизато- ром, выполненным в виде многофазного источника переменного тока и катушек индуктивности, одна из которых установлена коаксиально матрице, а

остальные - перпендикулярно ей, при этом каждая из катушек соединена с отдельной фазой источника тока, а число катушек равно числу его фаз.

2. Устройство по п.1, отличающееся тем, что каждая из

катушек, установленных перпендикулярно матрице, выполнена в виде двух последовательно соединенных секций, размещенных диаметрально противоположно относительно оси матрицы, при этом матрица выполнена из диамагнитного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного прессования пластифицированных порошков | 1983 |

|

SU1156855A1 |

| Магнитный дефектоскоп | 1979 |

|

SU815611A2 |

| Роторная машина для прессования порошкообразных материалов | 1988 |

|

SU1629156A1 |

| Устройство для магнитно-импульсного прессования изделий из порошков | 1988 |

|

SU1576235A1 |

| Способ прессования фильтрующих элементов с переменной пористостью из ферромагнитных материалов и устройство для его осуществления | 1989 |

|

SU1694345A1 |

| УСТРОЙСТВО И СПОСОБ РАЗМАГНИЧИВАНИЯ ДЛИННОМЕРНЫХ ФЕРРОМАГНИТНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2419906C1 |

| СПОСОБ РАЗМАГНИЧИВАНИЯ КРУПНОГАБАРИТНЫХ МАШИН, СОДЕРЖАЩИХ СТАТОР И РОТОР | 1990 |

|

RU2027237C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ЗАЩИТЫ ЦВЕТНОГО КИНЕСКОПА ОТ МАГНИТНЫХ ПОЛЕЙ | 1991 |

|

RU2039421C1 |

| Демагнитизатор | 1980 |

|

SU955227A1 |

| СПОСОБ РАЗМАГНИЧИВАНИЯ ДЛИННОМЕРНЫХ ФЕРРОМАГНИТНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258272C2 |

Изобретение относится к порошковой металлургии ,в частности, к устройствам для непрерывного прессования пластифицированных магнитных порошков. Цель изобретения - повышение качества изделий за счет увеличения механической прочности. Порошок из бункера 5 при помощи шнека 2 поступает в зону воздействия электромагнитов 3, создающих магнитное поле, удерживающее порошок от проворота со шнеком 2. В матрице 6 происходит окончательное уплотнение порошка, а также его размагничивание при помощи диамагнетизатора, создающего вращающееся магнитное поле и выполненного в виде катушек индуктивности и многофазного источника переменного тока. Из калибрующего отверстия матрицы порошок выдавливается в виде изделия. При использовании порошка железа применение устройства позволяет на 24 - 29% повысить предел прочности спеченного материала, т.е. повысить качество изделия. 1 з.п.ф-лы, 5 ил., 1 табл.

Г

.

/,

g-W

U

В

фиъ.

. 4

Фиъ.5

| Устройство для непрерывного прессования пластифицированных порошков | 1980 |

|

SU908522A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для непрерывного прессования пластифицированных порошков | 1983 |

|

SU1156855A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-07-30—Публикация

1987-12-07—Подача