Изобретение относится к порошковой металлургии, в частности к способам непрерывного прессования порошков и устройствам для их реализации.

Цель изобретения - расширение технологических возможностей за счет получения пористости, различной по направлению.

Способ включает непрерывную подачу пластифицированного порошкового материала и его формование вращающимся шнеком, материал после его попадания в канал шнека нагревают на 10-30% выше

температуры плавления пластификатора и подвергают одновременному воздействию вибрации и постоянного магнитного поля, после чего температуру материала понижают на 20-50% ниже температуры плавления пластификатора и окончательно формуют изделие.

При этом колебания, воздействию которых подвергают материалам, имеют частоту, порядка 20-40 Гц и амплитуду 80-150 мкм.

В устройстве для реализации способа, состоящем из бункера, цилиндрического

а

2

СО

&

корпуса, шнека, установленного с возможностью вращения, в зоне нагрева, снаружи корпуса и внутри шнека, установлены электромагниты и нагревательные элементы, а в зоне охлаждения в корпусе выполнена полость, при этом шнек установлен с возможностью осевых вибраций.

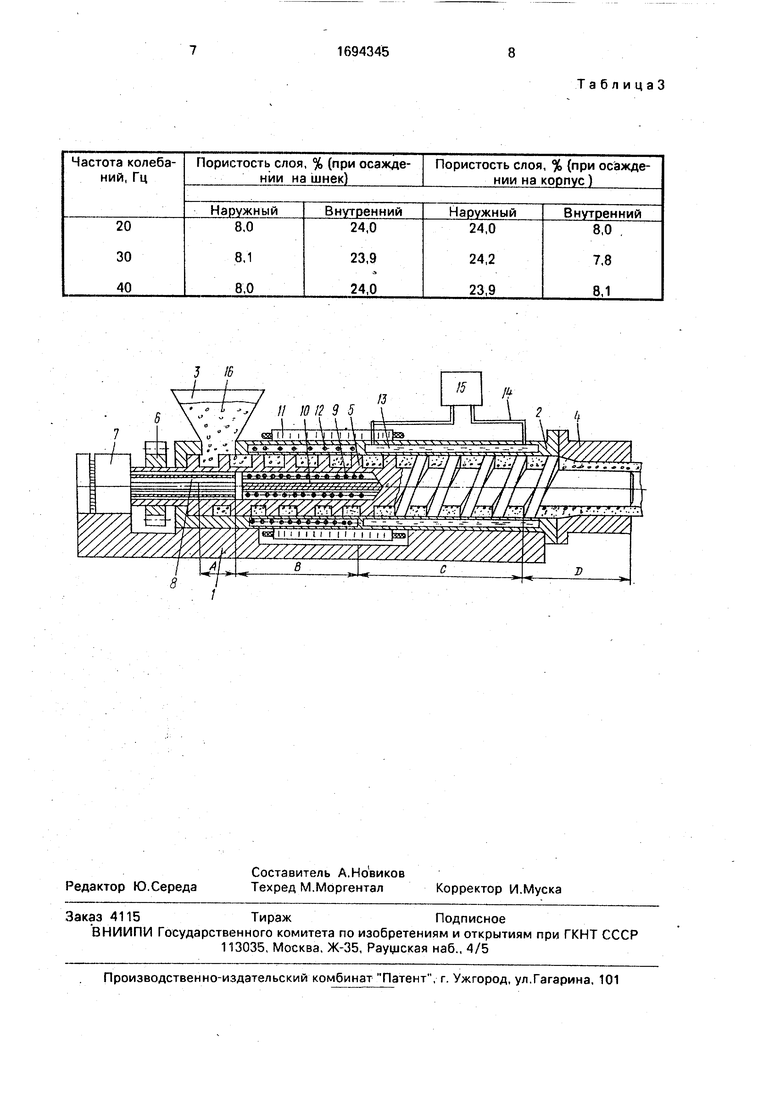

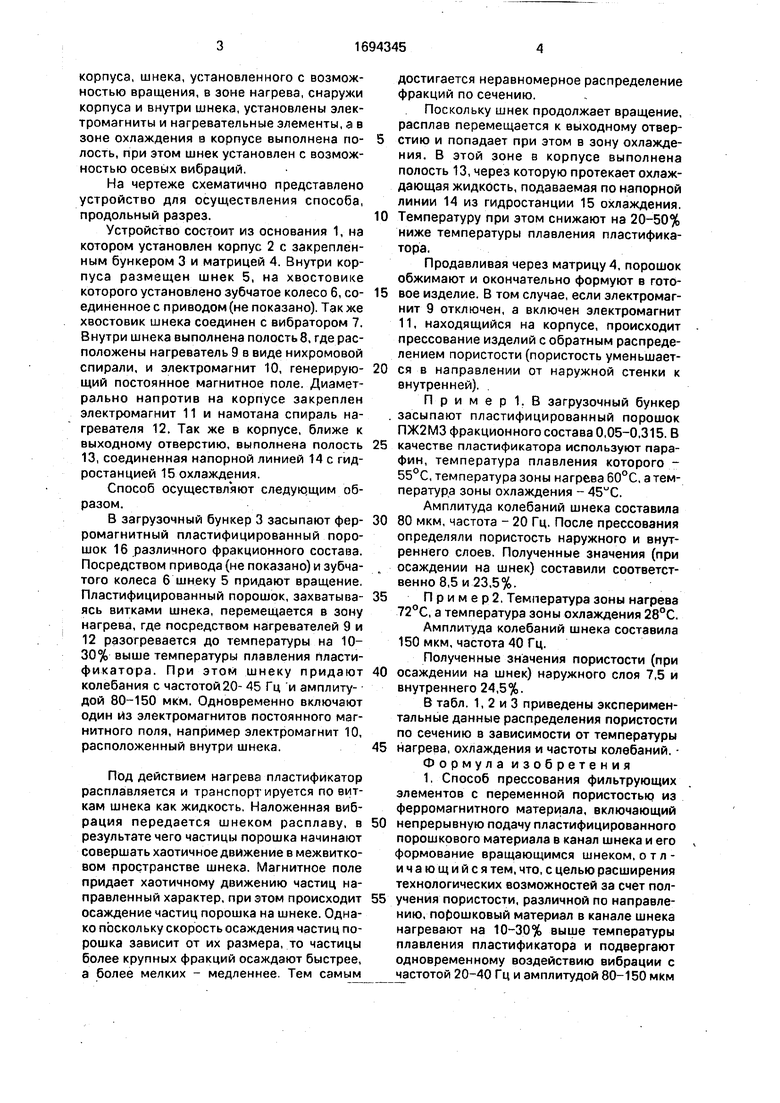

На чертеже схематично представлено устройство для осуществления способа, продольный разрез.

Устройство состоит из основания 1, на котором установлен корпус 2 с закрепленным бункером 3 и матрицей 4. Внутри корпуса размещен шнек 5, на хвостовике которого установлено зубчатое колесо 6, соединенное с приводом (не показано). Также хвостовик шнека соединен с вибратором 7. Внутри шнека выполнена полость 8, где расположены нагреватель 9 в виде нихромовой спирали, и электромагнит 10, генерирующий постоянное магнитное поле. Диаметрально напротив на корпусе закреплен электромагнит 11 и намотана спираль нагревателя 12. Так же в корпусе, ближе к выходному отверстию, выполнена полость 13, соединенная напорной линией 14 с гидростанцией 15 охлаждения.

Способ осуществляют следующим образом.

В загрузочный бункер 3 засыпают ферромагнитный пластифицированный порошок 16 различного фракционного состава. Посредством привода (не показано) и зубчатого колеса 6 шнеку 5 придают вращение. Пластифицированный порошок, захватыва- ясь витками шнека, перемещается в зону нагрева, где посредством нагревателей 9 и 12 разогревается до температуры на 10- 30% выше температуры плавления пластификатора. При этом шнеку придают колебания с частотой 20- 45 Гц и амплитудой 80-150 мкм. Одновременно включают один из электромагнитов постоянного магнитного поля, например электромагнит 10, расположенный внутри шнека.

Под действием нагрева пластификатор расплавляется и транспорт ируется по виткам шнека как жидкость. Наложенная вибрация передается шнеком расплаву, в результате чего частицы порошка начинают совершать хаотичное движение в межвитко- вом пространстве шнека. Магнитное поле придает хаотичному движению частиц направленный характер, при этом происходит осаждение частиц порошка на шнеке. Однако поскольку скорость осаждения частиц порошка зависит от их размера, то частицы более крупных фракций осаждают быстрее, а более мелких - медленнее. Тем самым

достигается неравномерное распределение фракций по сечению.

Поскольку шнек продолжает вращение, расплав перемещается к выходному отверстию и попадает при этом в зону охлаждения. В этой зоне в корпусе выполнена полость 13, через которую протекает охлаждающая жидкость, подаваемая по напорной линии 14 из гидростанции 15 охлаждения.

0 Температуру при этом снижают на 20-50% ниже температуры плавления пластификатора.

Продавливая через матрицу 4, порошок обжимают и окончательно формуют в гото5 вое изделие. В том случае, если электромагнит 9 отключен, а включен электромагнит 11, находящийся на корпусе, происходит . прессование изделий с обратным распределением пористости (пористость уменьшает0 ся в направлении от наружной стенки к внутренней),

Пример1.В загрузочный бункер

. засыпают пластифицированный порошок

ПЖ2МЗ фракционного состава 0,05-0,315. В

5 качестве пластификатора используют парафин, температура плавления которого - 55°С, температура зоны нагрева 60°С. а температура зоны охлаждения - .

Амплитуда колебаний шнека составила

0 80 мкм, частота - 20 Гц. После прессования определяли пористость наружного и внутреннего слоев, Полученные значения (при . осаждении на шнек) составили соответственно 8,5 и 23,5%.

5 П р и м е р 2. Температура зоны нагрева 72°С, а температура зоны охлаждения 28°С. Амплитуда колебаний шнека составила 150 мкм, частота 40 Гц.

Полученные значения пористости (при

0 осаждении на шнек) наружного слоя 7,5 и внутреннего 24,5%.

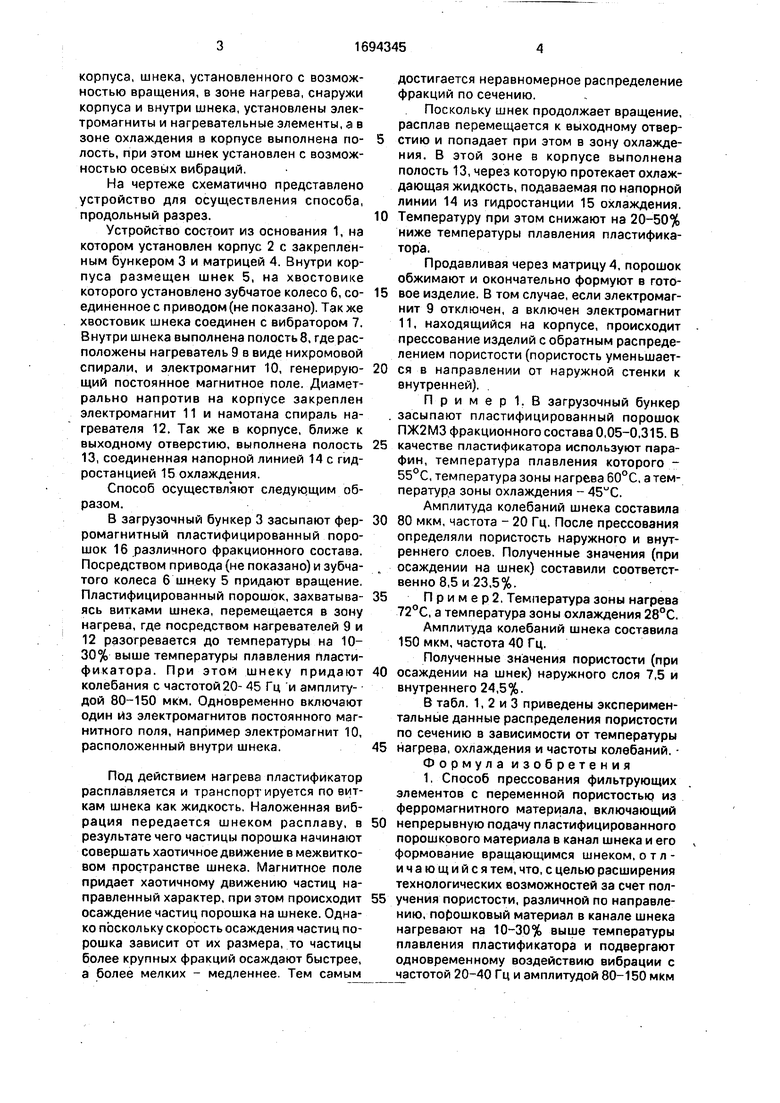

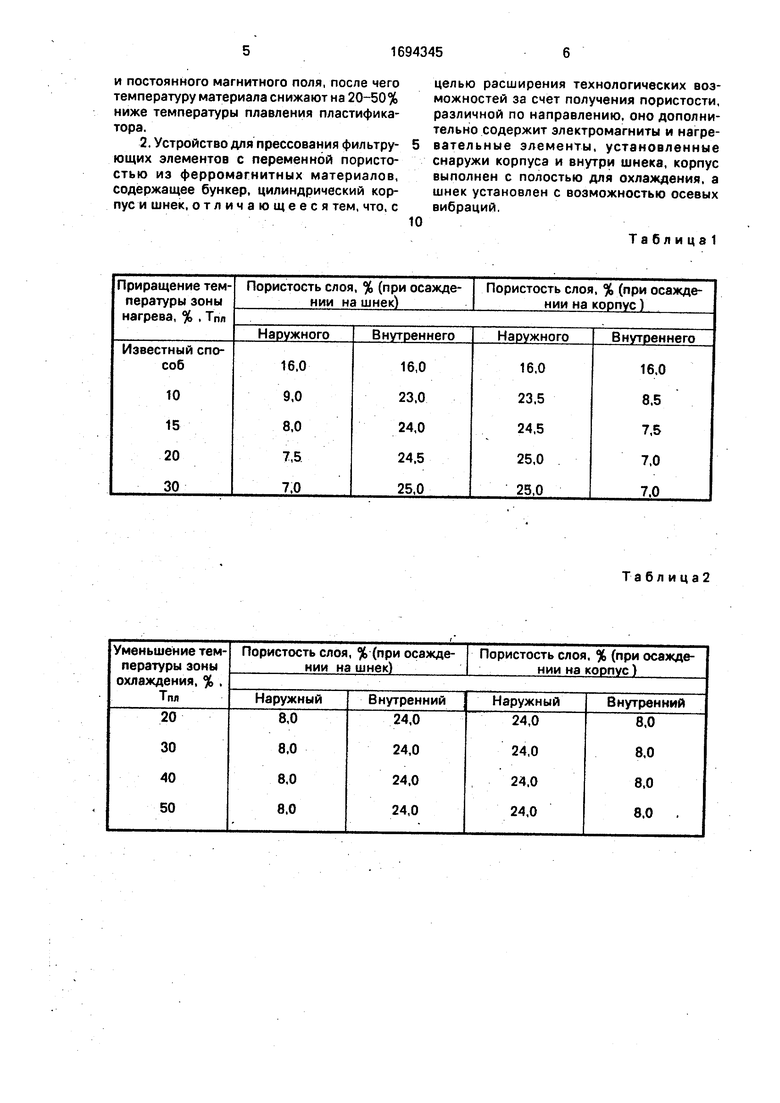

В табл. 1, 2 и 3 приведены экспериментальные данные распределения пористости по сечению в зависимости от температуры

5 нагрева, охлаждения и частоты колебаний,

Формула изобретения

1. Способ прессования фильтрующих

элементов с переменной пористостью из

ферромагнитного материала, включающий

0 непрерывную подачу пластифицированного порошкового материала в канал шнека и его формование вращающимся шнеком, отличающийся тем, что, с целью расширения технологических возможностей за счет пол5 учения пористости, различной по направлению, порошковый материал в канале шнека нагревают на 10-30% выше температуры плавления пластификатора и подвергают одновременному воздействию вибрации с частотой 20-40 Гц и амплитудой 80-150 мкм

и постоянного магнитного поля, после чего температуру материала снижают на 20-50% ниже температуры плавления пластификатора.

2. Устройство для прессования фильтрующих элементов с переменной пористостью из ферромагнитных материалов, содержащее бункер, цилиндрический корпус и шнек, отличающееся тем, что, с

целью расширения технологических возможностей за счет получения пористости, различной по направлению, оно дополнительно содержит электромагниты и нагре- вательные элементы, установленные снаружи корпуса и внутри шнека, корпус выполнен с полостью для охлаждения, а шнек установлен с возможностью осевых вибраций.

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения заготовок экструзией порошковых композиций и устройство для его осуществления | 1989 |

|

SU1664462A1 |

| Способ непрерывного формования изделий из порошковых материалов | 1988 |

|

SU1694350A1 |

| Устройство для экструдирования изделий из порошков | 1982 |

|

SU1053968A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ СПЛАВОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ, ЖЕЛЕЗА И КОБАЛЬТА С УЛУЧШЕННЫМИ МАГНИТНЫМИ ХАРАКТЕРИСТИКАМИ | 2016 |

|

RU2631055C2 |

| СПОСОБ ПРОПИТКИ АЛМАЗОСОДЕРЖАЩИХ БРИКЕТОВ ЛЕГКОПЛАВКИМИ МЕТАЛЛАМИ И СПЛАВАМИ | 2014 |

|

RU2580264C1 |

| Устройство для непрерывного прессования пластифицированных магнитных порошков | 1987 |

|

SU1496923A1 |

| Устройство для непрерывного прессования порошков | 1987 |

|

SU1416271A1 |

| Способ формования порошковых материалов | 1988 |

|

SU1694351A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЛИ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ ИЗ КОМПОЗИТА НА ОСНОВЕ КАРБИДА | 2005 |

|

RU2319580C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ОСНОВЫ ЭЛЕКТРОДОВ АККУМУЛЯТОРОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2395870C2 |

Изобретение относится к области порошковой металлургии, в частности к способам непрерывного прессования порошков и устройствам для их реализации. Цель изобретения - расширение технологических возможностей за счет получения пористости, различной по направлению. Способ включает непрерывную подачу пластифицированного материала и его формование вращающимся шнеком, материал После его попадания в канал шнека нагревают на 10- 30% выше температуры плавления пластификатора и подвергают одновременному воздействию вибрации и постоянного магнитного поля, после чего температуру материала понижают на 20-50% ниже температуры плавления пластификатора и окончательно формуют изделие. При этом колебания, воздействию которых подвергают материал, имеют частоту порядка 20- 40 Гц и амплитуду 80-150 мкм. В устройстве, состоящем из бункера, цилиндрического корпуса, шнека, установленного с возможностью вращения, в зоне нагрева, снаружи корпуса и внутри шнека установлены электромагниты и нагревательные элементы, а в зоне охлаждения, в корпусе выполнена полость, при этом шнек установлен с возможностью осе вых вибраций. 2 с.п.ф-лы, 1 ил., 3 табл. ё

Т а б л и ц а 1

Та б л и ца 2

J 16

ТаблицаЗ

| Способ изготовления спеченных пористых изделий | 1978 |

|

SU716709A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для прессования изделий из порошковых материалов | 1984 |

|

SU1245444A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-11-30—Публикация

1989-05-29—Подача