Изобретение относится к станкостроению и может быть использовано в машиностроении, электронной про- мьшшенности, оптике для обработки пластин из твердых материалов, например из стекла, керамики, кристаллов.

Цель изобретения - повьшгение качества полирования.

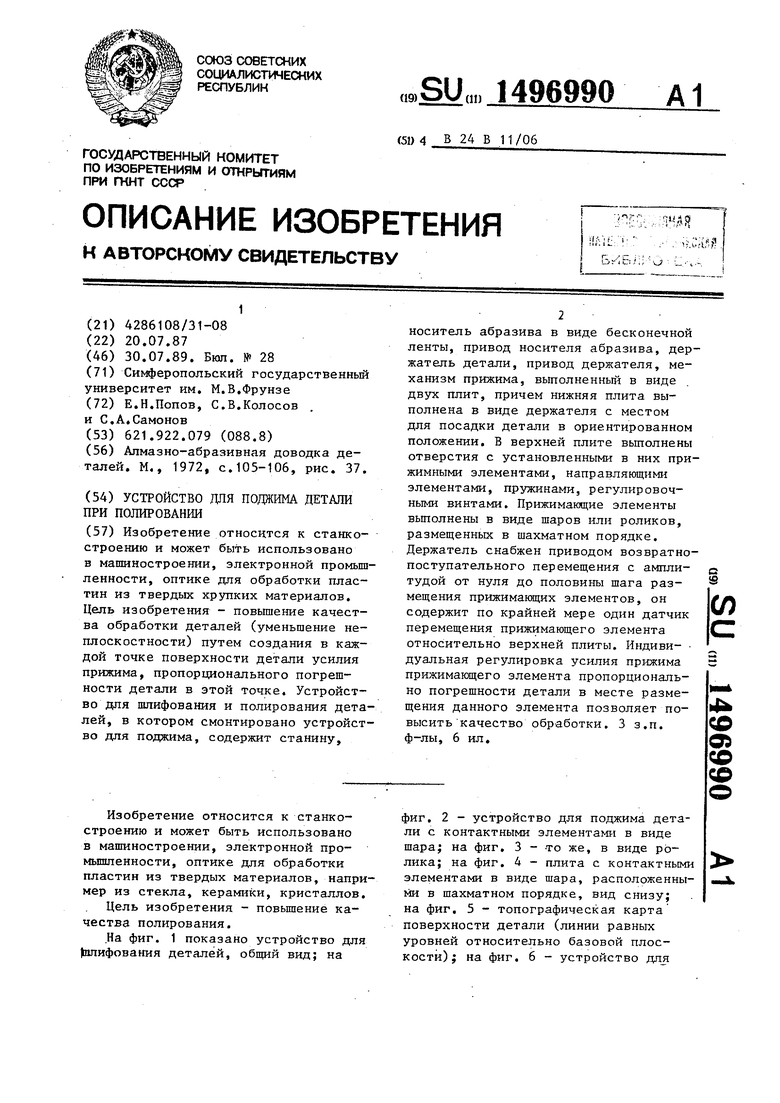

На фиг. 1 показано устройство для длифования деталей, общий вид; на

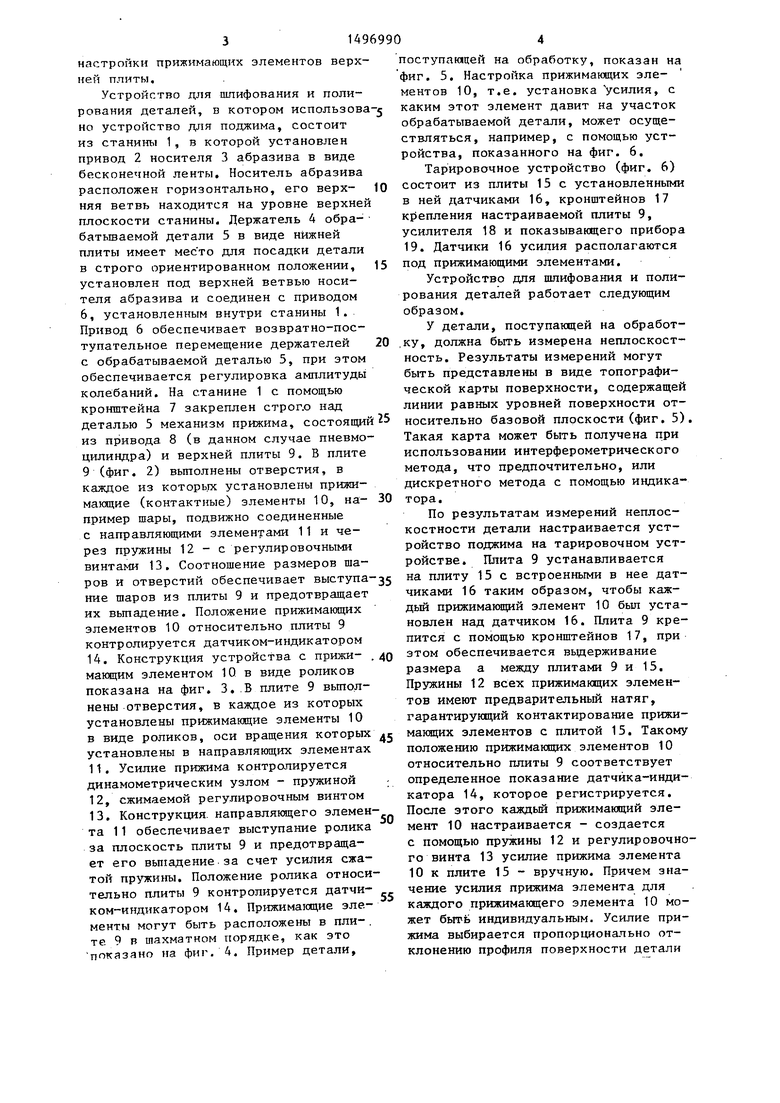

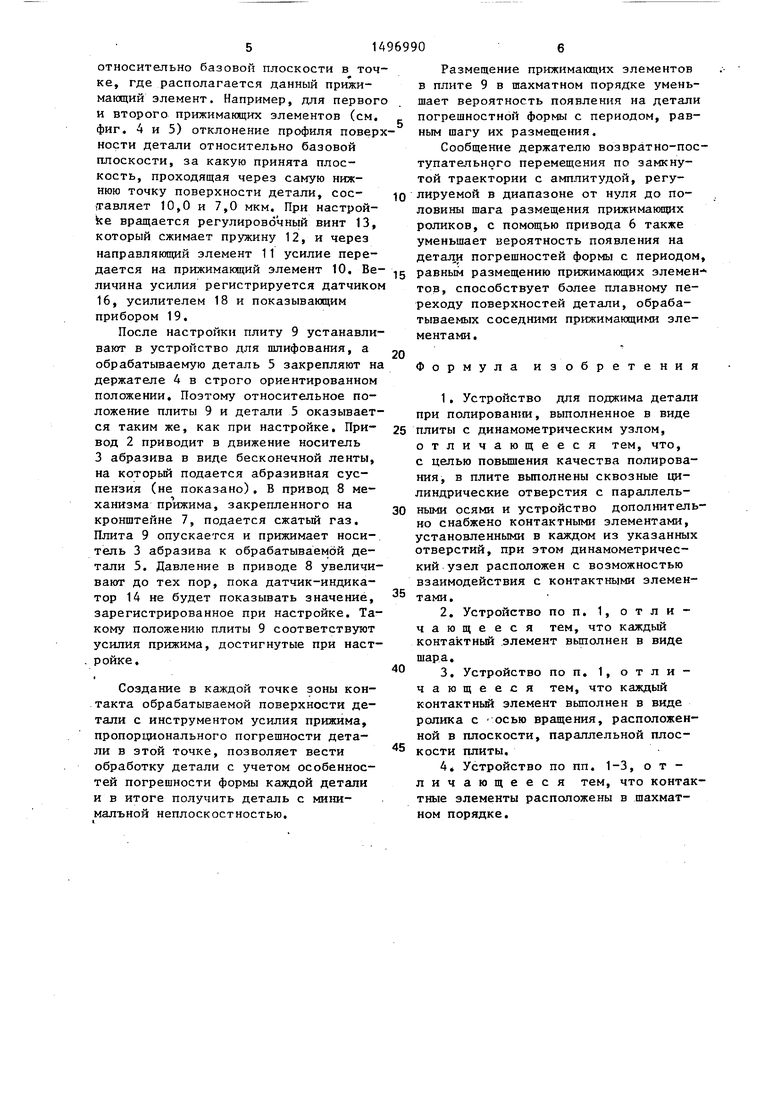

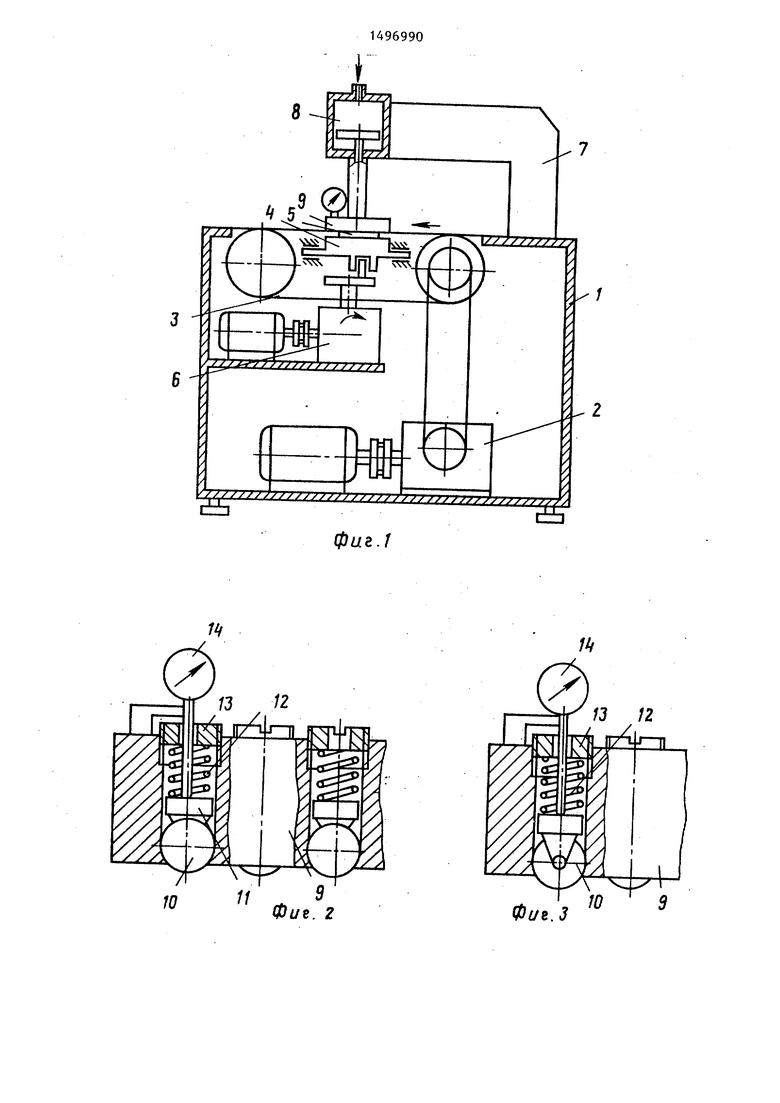

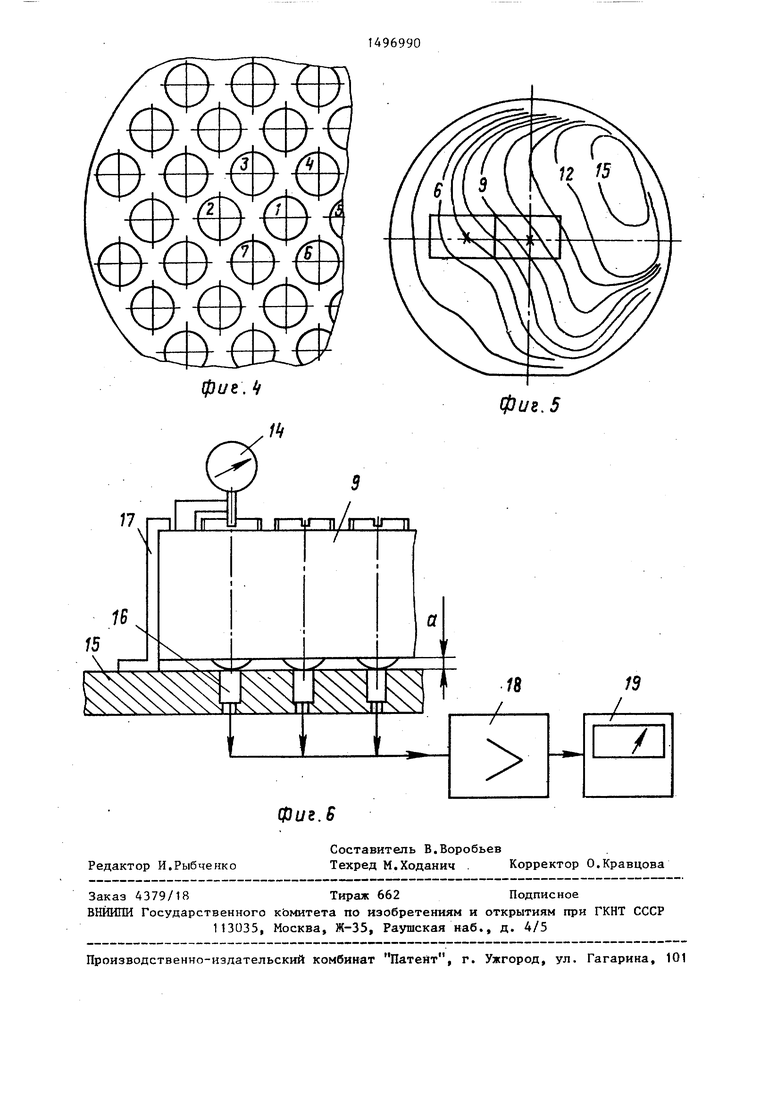

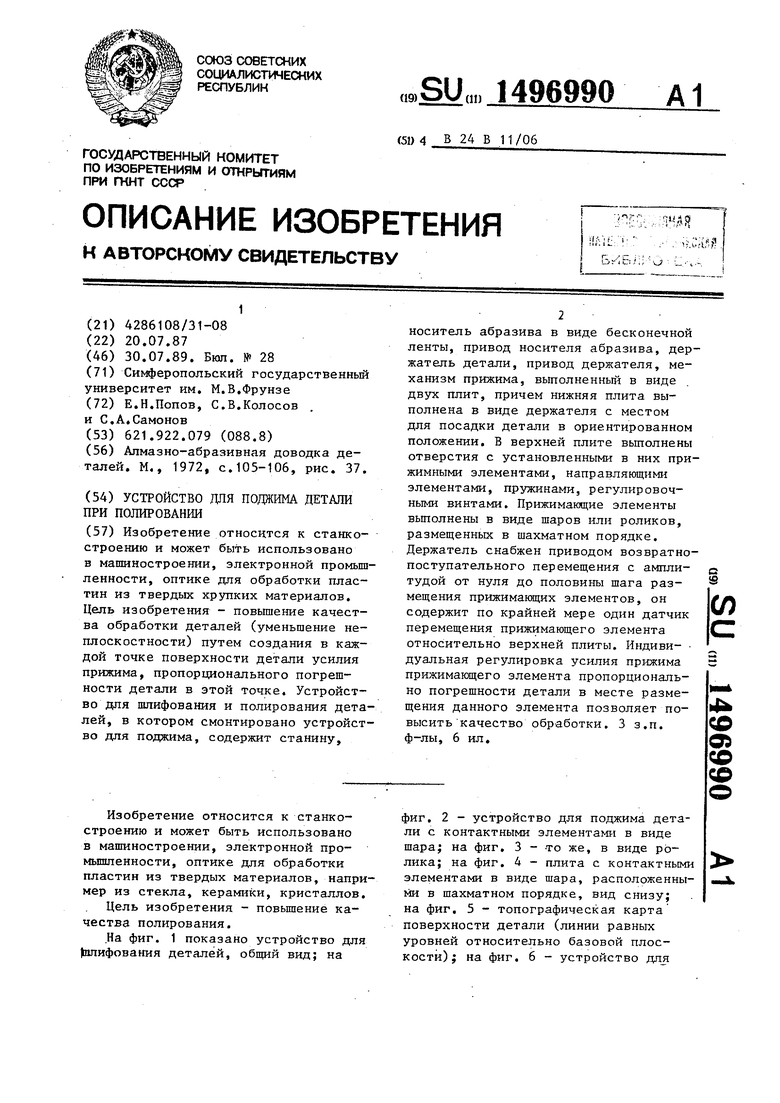

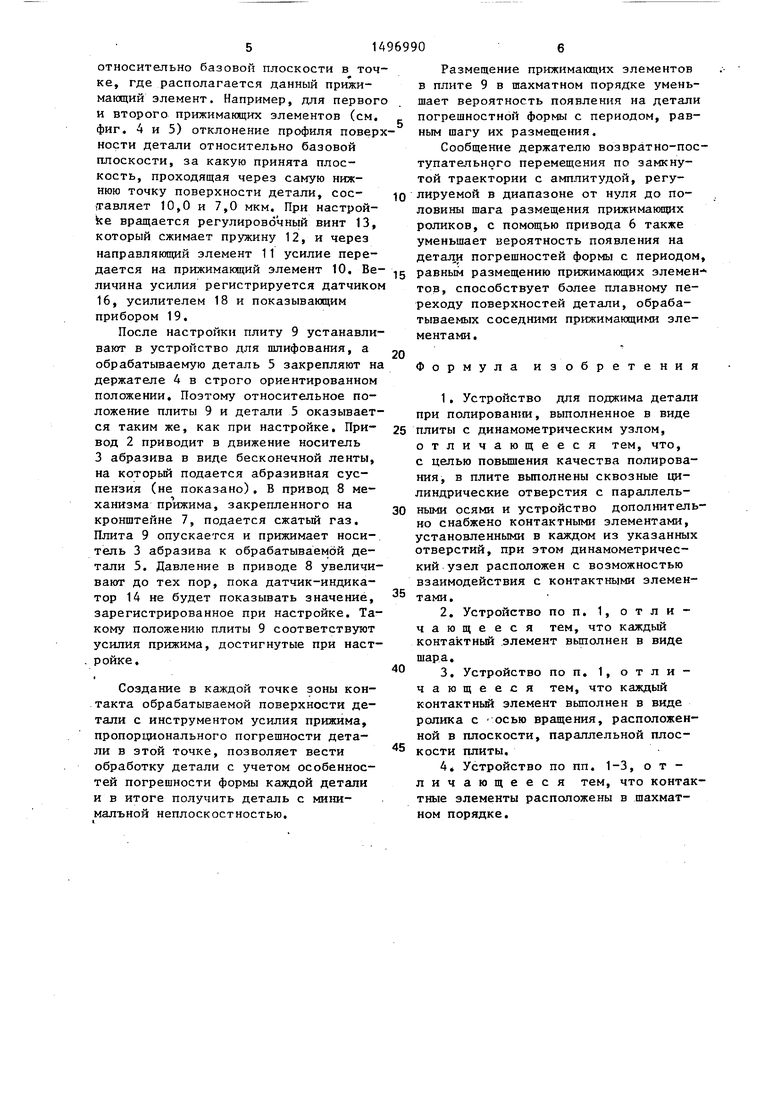

фиг. 2 - устройство для поджима детали с контактными элементами в виде шара; на фиг. 3 - то же, в виде ролика; на фиг. 4 - плита с контактными элементами в виде шара, расположенными в шахматном порядке, вид снизу; на фиг. 5 - топографическая карта поверхности детали (линии равных уровней относительно базовой плоскости) ; на фиг. 6 - устройство для

настройки прижимающих элементов верхней плиты,

Устройство для шлифования и полирования деталей, в котором использова- но устройство для поджима, состоит из станины 1, в которой установлен привод 2 носителя 3 абразива в виде бесконечной ленты. Носитель абразива расположен горизонтально, его верх- 10 няя ветвь находится на уровне верхней плоскости станины. Держатель 4 обра- батьшаемой детали 5 в виде нижней плиты имеет мес то для посадки детали в строго ориентированном положении, 15 установлен под верхней ветвью носителя абразива и соединен с приводом 6, установленным внутри станины 1. Привод 6 обеспечивает возвратно-поступательное перемещение держателей 20 с обрабатываемой деталью 5, при этом обеспечивается регулировка амплитуды колебаний. На станине 1 с помощью кронштейна 7 закреплен строг.о над

поступагацей на обработку, показан на фиг. 5. Настройка прижимающих элементов 10, т.е. установка усилия, с каким этот элемент давит на участок обрабатываемой детали, может осуществляться, например, с помощью устройства, показанного на фиг. 6.

ТарироБочное устройство (фиг. 6) состоит из плиты 15 с установленными в ней датчиками 16, кронштейнов 17 кр)епления настраиваемой плиты 9, усилителя 18 и показывающего прибора 19. Датчики 16 усилия располагаются под прижимающими элементами.

Устройство дпя пшифования и полирования деталей работает следующим образом.

У детали, поступакщей на обработ- ,ку, должна быть измерена нештоскост- ность. Результаты измерений могут быть представлены в виде топографической карты поверхности, содержащей линии равных уровней поверхности отдеталью 5 механизм прижима, состоящий 25 носительно базовой плоскости (фиг. 5).

поступагацей на обработку, показан на фиг. 5. Настройка прижимающих элементов 10, т.е. установка усилия, с каким этот элемент давит на участок обрабатываемой детали, может осуществляться, например, с помощью устройства, показанного на фиг. 6.

ТарироБочное устройство (фиг. 6) состоит из плиты 15 с установленными в ней датчиками 16, кронштейнов 17 кр)епления настраиваемой плиты 9, усилителя 18 и показывающего прибора 19. Датчики 16 усилия располагаются под прижимающими элементами.

Устройство дпя пшифования и полирования деталей работает следующим образом.

У детали, поступакщей на обработ- ,ку, должна быть измерена нештоскост- ность. Результаты измерений могут быть представлены в виде топографической карты поверхности, содержащей линии равных уровней поверхности от

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для доводки | 1989 |

|

SU1698037A1 |

| УСТРОЙСТВО ДЛЯ ГАЛЬВАНОМЕХАНИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ | 2012 |

|

RU2503753C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН | 2008 |

|

RU2357227C1 |

| СПОСОБ КОМПЛЕКСНЫХ ИСПЫТАНИЙ НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН | 2008 |

|

RU2357229C1 |

| Копировальный станок | 1979 |

|

SU850358A1 |

| Способ электрохимико-механического полирования | 1984 |

|

SU1222446A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU959985A1 |

| Устройство для нанесения покрытий | 1987 |

|

SU1705418A1 |

| Устройство для прецизионной обработки стеклянной пластины | 1989 |

|

SU1691080A1 |

| Устройство для обработки стеклянных заготовок фотошаблонов | 1981 |

|

SU952617A1 |

Изобретение относится к станкостроению и может быть использовано в машиностроении, электронной промышленности, оптике для обработки пластин из твердых хрупких материалов. Цель изобретения - повышение качества обработки деталей /уменьшение неплоскостности/ путем создания в каждой точке поверхности детали усилия прижима, пропорционального погрешности детали в этой точке. Устройство для шлифования и полирования деталей, в котором смонтировано устройство для поджима, содержит станину, носитель абразива в виде бесконечной ленты, привод носителя абразива, держатель детали, привод держателя, механизм прижима, выполненный в виде двух плит, причем нижняя плита выполнена в виде держателя с местом для хранения детали в ориентированном положении-отверстий. В верхней плите выполнены отверстия с установленными в них прижимными элементами, направляющими элементами, пружинами, регулировочными винтами. Прижимающие элементы выполнены в виде шаров или роликов, размещенных в шахматном порядке. Держатель снабжен приводом возвратно-поступательного перемещения с амплитудой от нуля до половины шага размещения прижимающих элементов, он содержит по крайней мере один датчик перемещения прижимающего элемента относительно верхней плиты. Индивидуальная регулировка усилия прижима прижимающего элемента пропорционально погрешности детали в месте размещения данного элемента позволяет повысить качество обработки. 3 з.п. ф-лы, 6 ил.

из привода 8 (в данном случае пневмо цилиндра) и верхней плиты 9. В плите 9 (фиг. 2) вьшолнены отверстия, в каждое из которьтх установлены прижимающие (контактные) элементы 10, например шары, подвижно соединенные с направляющими элементами 11 и через пружины 12 - с регулировочными винтами 13. Соотношение размеров шаров и отверстий обеспечивает выступа ние шаров из плиты 9 и предотвращает их выпадение. Положение прижимающих элементов 10 относительно плиты 9 контролируется датчиком-индикатором 14. Конструкция устройства с прижи- макщим элементом 10 в виде роликов показана на фиг. 3..В плите 9 вьшол- нены отверстия, в каждое из которых установлены прижимающие элементы 10 в виде роликов, оси вращения которых установлены в направляющих элементах

показано на фиг. 4. Пример детали.

0

з 0

;

0

Такая карта может быть получена при использовании интерферометрического метода, что предпочтительно, или дискретного метода с помощью индикатора.

По результатам измерений неплоскостности детали настраивается устройство поджима на тарировочном устройстве. Плита 9 устанавливается на плиту 15 с встроенными в нее датчиками 16 таким образом, чтобы каждый прижимающий элемент 10 был установлен над датчиком 16. Плита 9 крепится с помощью кронштейнов 17, при этом обеспечивается вьвдерживание размера а между плитами 9 и 15. Пружины 12 всех прижимающих элементов имеют предварительный натяг, гарантирукщий контактирование прижи- маклцих элементов с плитой 15. Такому положению прижимающих элементов 10 относительно плиты 9 соответствует определенное показание датчика-индикатора 14, которое регистрируется. После этого каждьй прижимающий элемент 10 настраивается - создается с помощью пружины 12 и регулировочного винта 13 усилие прижима элемента 10 к плите 15 - вручную. Причем значение усилия прижима элемента для каждого прижимающего элемента 10 может быть индивидуальным. Усилие прижима выбирается пропорционально отклонению профиля поверхности детали

5U96990

базовой плоскости в точвш п н

ке, где располагается данный прижи- макщий элемент. Например, для первого и второго прижимающих элементов (см. фиг. 4 и 5) отклонение профиля поверхмости детали относительно базовой плоскости, за какую принята плоснюю точку поверхности детали, сос- .тавляет 10,0 и 7,0 мкм. При настрой- ke вращается регулировочный винт 13, который сжимает пружину 12, и через направляющий элемент 11 усилие передается на прижимающий элемент 10. Величина усилия регистрируется датчико 16, усилителем 18 и показывающим прибором 19.

После настройки плиту 9 устанавливают в устройство для шлифования, а обрабатываемую деталь 5 закрепляют н держателе 4 в строго ориентированном положении. Поэтому относительное положение плиты 9 и детали 5 оказывается таким же, как при настройке. Привод 2 приводит в движение носитель 3 абразива в виде бесконечной ленты, на который подается абразивная суспензия (не показано), В привод 8 механизма пр ижима, закрепленного на кронштейне 7, подается сжатый газ. Плита 9 опускается и прижимает носитель 3 абразива к обрабатываемой детали 5. Давление в приводе 8 увеличивают до тех пор, пока датчик-индикатор 14 не будет показывать значение, зарегистрированное при настройке. Такому положению плиты 9 соответствуют усилия прижима, достигнутые при настройке.

Создание в каждой точке зоны контакта обрабатываемой поверхности детали с инструментом усилия прижима, пропорционального погрешности детали в этой точке, позволяет вести обработку детали с учетом особенностей погрешности формы каждой детали и в итоге получить деталь с минимальной неплоскостностью.

6

Размещение прижимающих элементов в плите 9 в шахматном порядке уменьшает вероятность появления на детали погрешностной формы с периодом, равным шагу их размещения.

Сообщение держателю возвратно-пос- тупатапьного перемещения по замкнутой траектории с амплитудой, регулируемой в диапазоне от нуля до половины шага размещения прижимающих роликов, с помощью привода 6 также уменьшает вероятность появления на детали погрешностей формы с периодом, равным размещению прижимающих элемен тов, способствует более плавному переходу поверхностей детали, обрабатываемых соседними прижимающими элементами.

Формула изобретения

0

5

5

5

1,Устройство для поджима детали при полировании, выполненное в виде плиты с динамометрическим узлом, отличающееся тем, что,

с целью повьш1ения качества полирования, в плите вьтолнены сквозные цилиндрические отверстия с параллель- 0 ными осями и устройство дополнительно снабжено контактными элементами, установленными в каждом из указанных отверстий, при этом динамометрический узел расположен с возможностью взаимодействия с контактными элементами,

2,Устройство по п. 1, отличающееся тем, что каждый контактный элемент вьшолнен в виде шара,

3,Устройство поп, 1, отличающееся тем, что каждый контактньй элемент вьшолнен в виде ролика с -осью вращения, расположенной в плоскости, параллельной плоскости плиты.

4 Устройство по пп. 1-3, отличающееся тем, что контактные элементы расположены в шахматном порядке.

3

фиг.Г

Фиг.З

и-п п-цг-л/п-тл-п

л

Фиг.В

Редактор И.Рыбченко

Составитель В.Воробьев

Техред М.Ходанич . Корректор О.Кравцова

1В

/5

/

| Алмазно-абразивная доводка деталей | |||

| М., 1972, с.105-106, рис | |||

| Пишущая машина | 1922 |

|

SU37A1 |

Авторы

Даты

1989-07-30—Публикация

1987-07-20—Подача