Изобретение относится к станкостроению и может быть использовано в машиностроении, электронной промышленности, оптике для обработки пластин из твердых хрупких материалов, например из стекла, керамики, кристаллов.

Цель изобретения - повышение качества доводки.

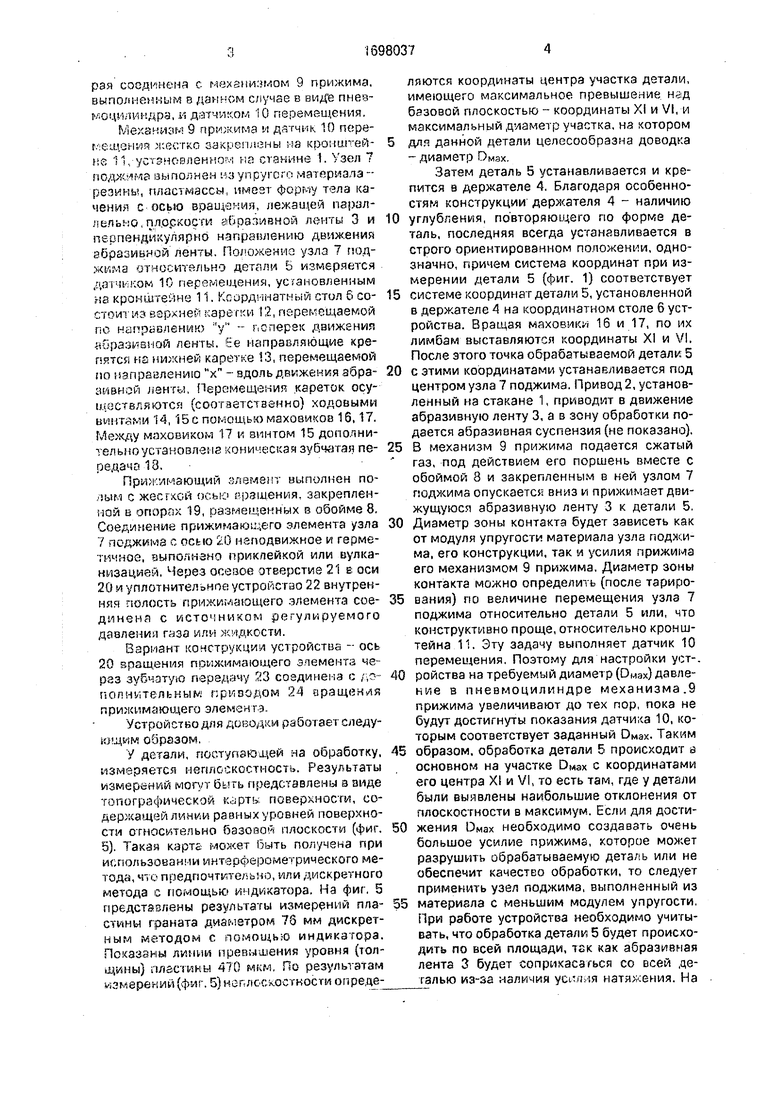

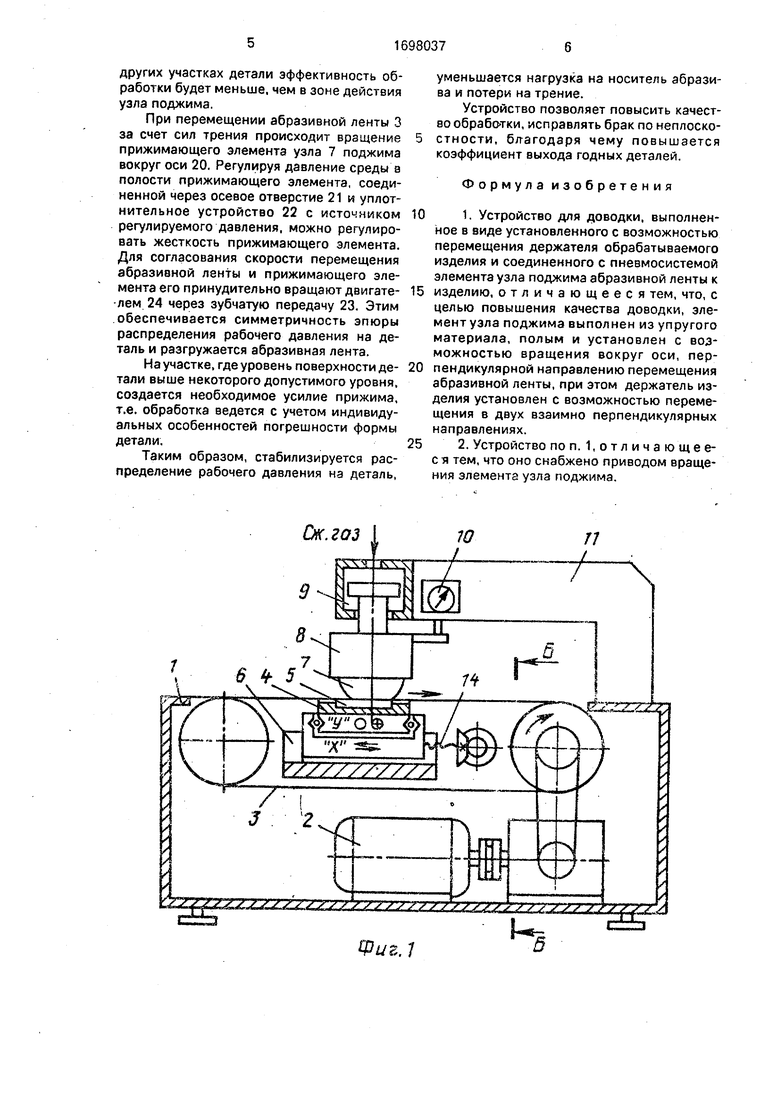

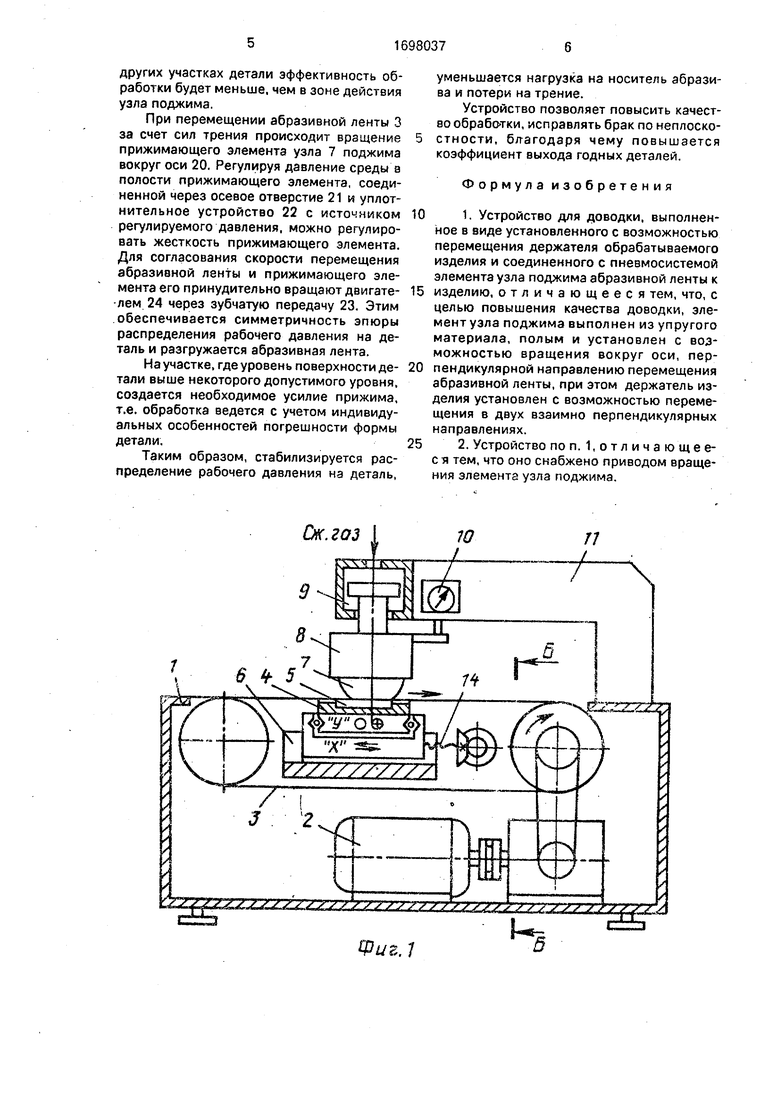

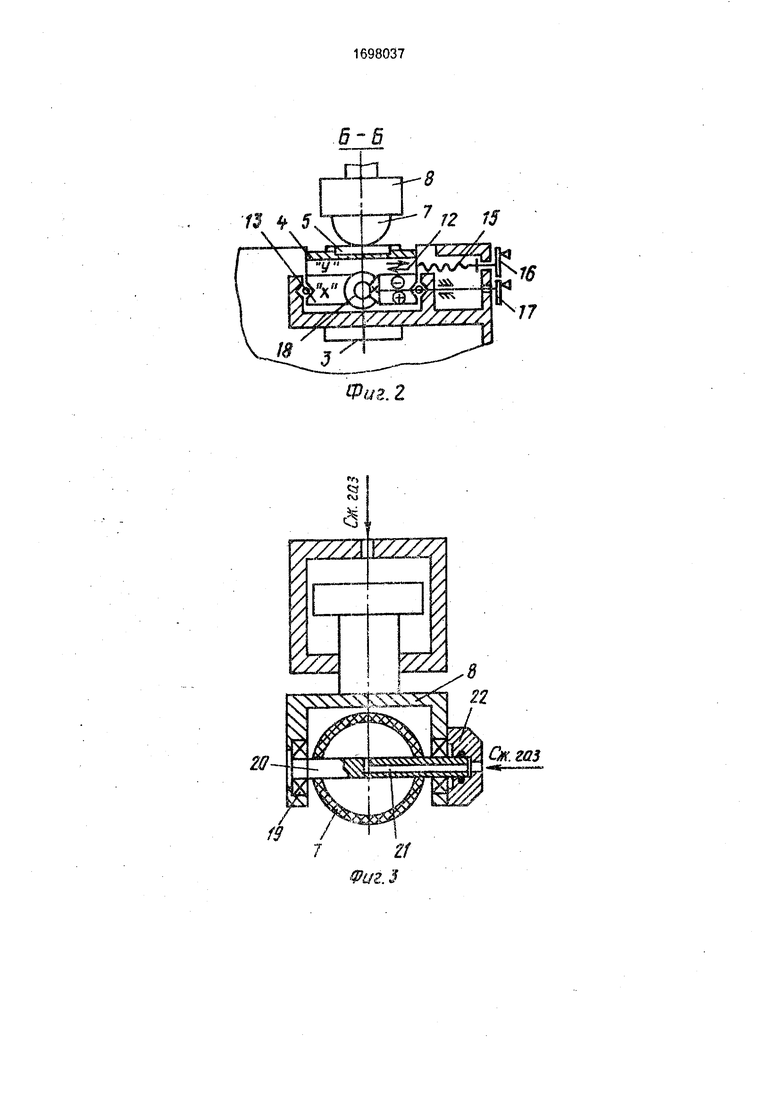

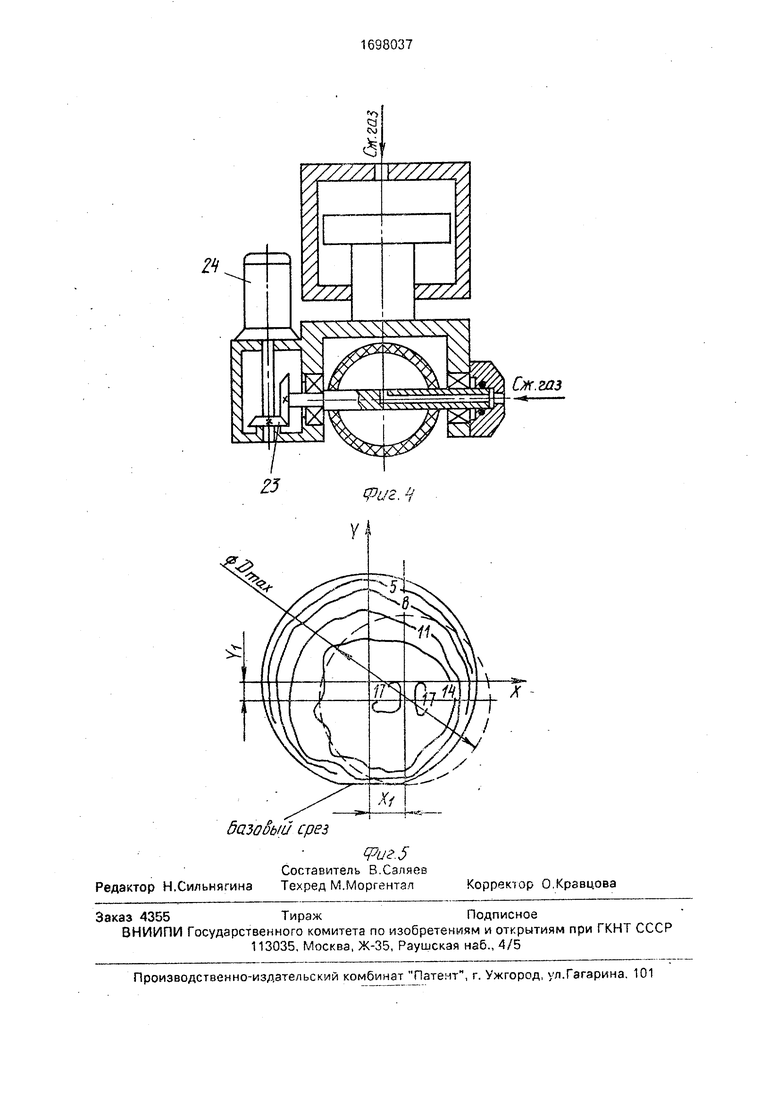

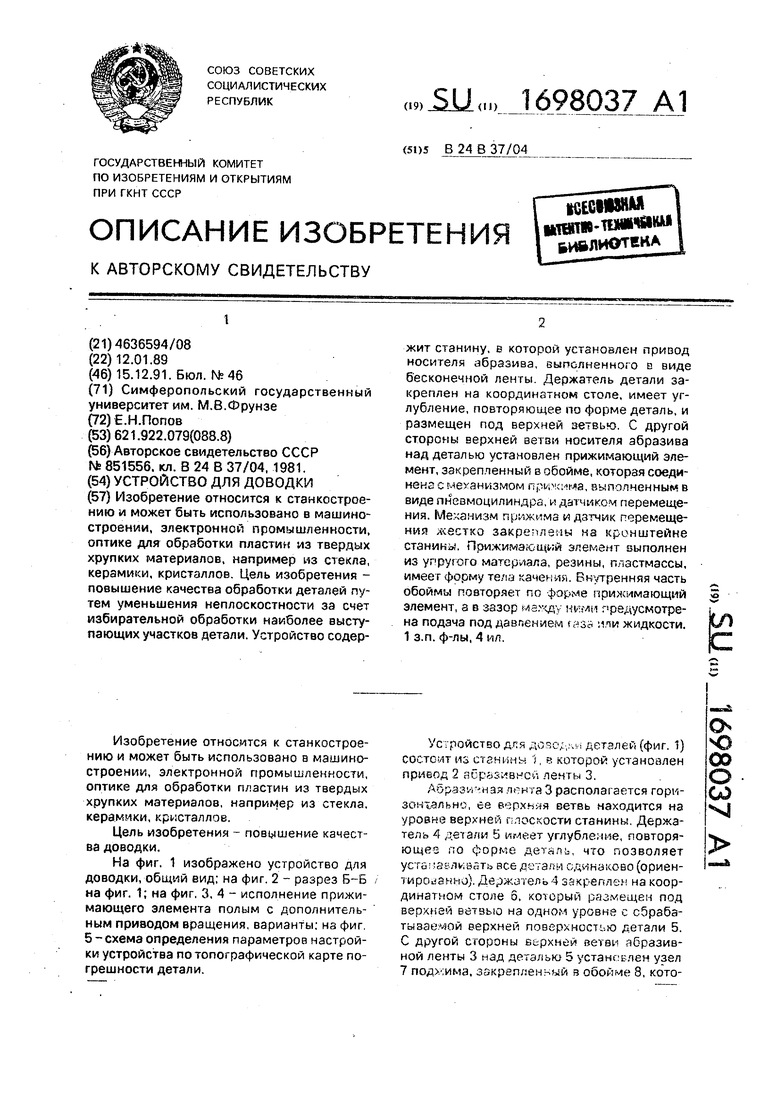

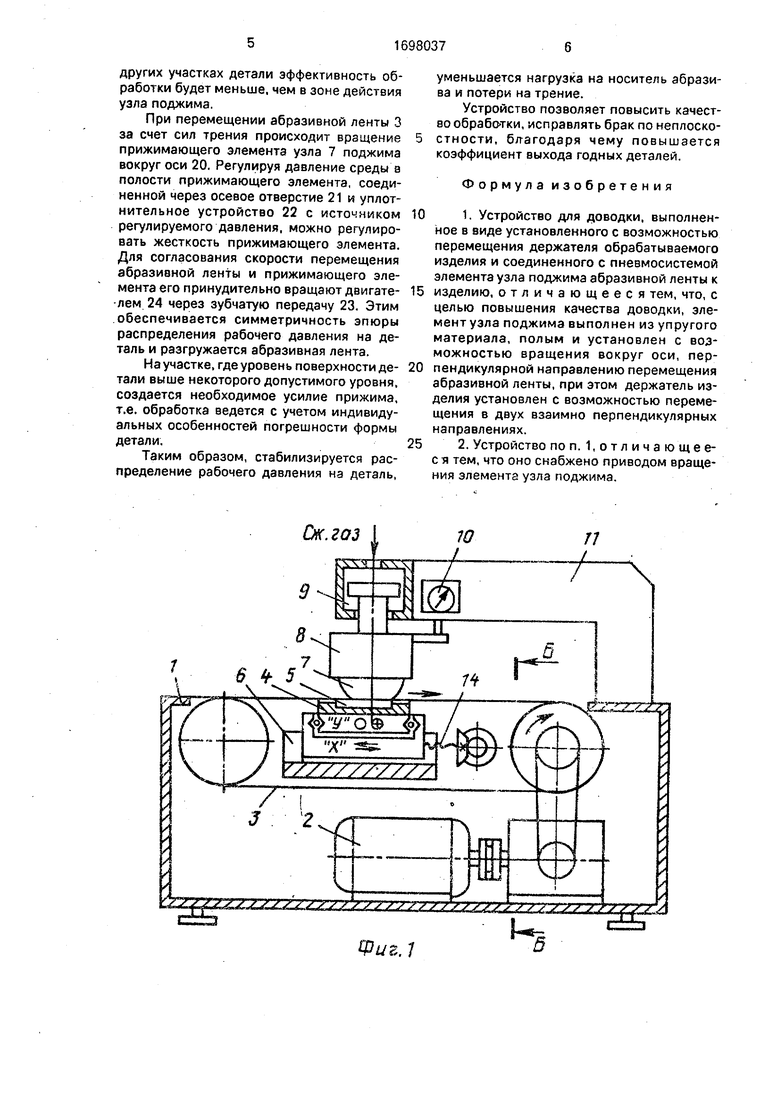

На фиг. 1 изображено устройство для доводки, общий вид; на фиг. 2 - разрез Б-Б на фиг. 1; на фиг. 3. 4 - исполнение прижимающего элемента полым с дополнительным приводом вращения, варианты; на фиг. 5 - схема определения параметров настройки устройства по топографической карте погрешности детали.

Устройство для дово;,.-. деталей (фиг. 1) состоит из станины 1, в которой установлен привод 2 абразивной ленты 3.

Абразичнзя лента 3 располагается горизонтально, ее верхняя ветвь находится на уровне верхней плоскости станины. Держатель 4 детали 5 имеет углубление, повторя- ющез по форме деталь, что позволяет устанавливать асе детали одинаково (ориентированно). Держатель 4 закреплен на координатном столе 6, который размещен под верхней ветвью на одном уровне с обрабатываемой верхней поверхностью детали 5. С другой стороны верхней ветви абразивной ленты 3 над деталью 5 установлен узел 7 подхима, закрепленный я обойме 8, котоО

ю со

о со

XI

рая соединена с механизмом 9 прижима, выполненным в данном случае в виде пнев- моцилиидра, и датчиком 10 перемещения.

Механизм 9 прижима и датчик 10 перемещения жестко закреплены на кронштейне 11, установленное на станине 1. Узел 7 поджима выполнен из упругого материала - резины, пластмассы, имеет форму тела качения с осью вращения, лежащей парал- лепьно,плоскости аГфазивной ленты 3 и перпендикулярно направлению движения абразивной ленты, Положение узла 7 под- хмма относительно детали 5 измеряется датчиком 10 перемещения, установленным на кронштейне 11, Координатный стол 6 состоит из верхней каретки 12, перемещаемой по направлению у поперек движения абразивной ленты. Ее направляющие крепятся на нижней каретке 13, перемещаемой по направлению их - вдоль движения абразивной ленты. Перемещения кареток осуществляются (соответственно) ходовыми винтами 14,15с помощью маховиков 16,17. Между маховиком 17 и винтом 15 дополнительно установлена коническая зубчатая передача 18,

Прижимающий элемент выполнен полым с жесткой осью вращения, закрепленной в опорлх 19, размещенных в обойме 8. Соединение прижимающего элемента узла 7 поджима с осью 20 неподвижное и герметичное, выполнено приклейкой или вулканизацией. Через осевое отверстие 21 в оси 20 и уплотнительное устройство 22 внутренняя полость прижимающего элемента соединена с источником регулируемого давления газа или жидкости.

Вариант конструкции устройства - ось 20 вращения прижимающего элемента через зубчатую передачу 23 соединена с дополнительным приводом 24 вращения прижимающего элемента.

Устройство для доводки работает следующим образом.

У детали, поступающей на обработку, измеряется неплоскостность. Результаты измерений могут быть представлены в виде топографической карты поверхности, содержащей линии равных уровней поверхности относительно базовом плоскости (фиг. 5). Такая карта может быть получена при использовании интерферометрического метода, что предпочтительно, или дискретного метода с помощью индикатора. На фиг. 5 представлены результаты измерений пластины граната диаметром 76 мм дискретным методом с помощью индикатора. Показаны линии превышения уровня (толщины) пластины 470 мкм. По результатам измерений (фиг. 5) нзплоскостности определяются координаты центра участка детали, имеющего максимальное превышение над базовой плоскостью - координаты XI и VI, и максимальный диаметр участка, на котором

для данной детали целесообразна доводка -диаметр Омах.

Затем деталь S устанавливается и крепится в держателе 4. Благодаря особенностям конструкции держателя 4 - наличию

0 углубления, повторяющего по форме деталь, последняя всегда устанавливается в строго ориентированном положении, однозначно, причем система координат при измерении детали 5 (фиг. 1) соответствует

5 системе координат детали 5, установленной в держателе 4 на координатном столе 6 устройства. Вращая маховики 16 и 17, по их лимбам выставляются координаты XI и VI. После этого точка обрабатываемой детали 5

0 с этими координатами устанавливается под центром узла 7 поджима. Привод 2, установленный на стакане 1, приводит в движение абразивную ленту 3, а в зону обработки подается абразивная суспензия (не показано).

5 В механизм 9 прижима подается сжатый газ, под действием его поршень вместе с обоймой 8 и закрепленным в ней узлом 7 поджима опускается вниз и прижимает движущуюся абразивную ленту 3 к детали 5.

0 Диаметр зоны контакта будет зависеть как от модуля упругости материала узла поджима, его конструкции, так и усилия прижима его механизмом 9 прижима. Диаметр зоны контакта можно определить (после тариро5 вания) по величине перемещения узла 7 поджима относительно детали 5 или, что конструктивно проще, относительно кронштейна 11, Эту задачу выполняет датчик 10 перемещения. Поэтому для настройки уст-.

0 ройства на требуемый диаметр (DMax) давле- ние в пневмоцилиндре механизма.9 прижима увеличивают до тех пор, пока не будут достигнуты показания датчика 10, которым соответствует заданный Омах. Таким

5 образом, обработка детали 5 происходит в основном на участке Омах с координатами его центра XI и VI, то есть там, где у детали были выявлены наибольшие отклонения от плоскостности в максимум. Если для дости0 жения Омах необходимо создавать очень большое усилие прижима, которое может разрушить обрабатываемую деталь или не обеспечит качество обработки, то следует применить узел поджима, выполненный из

5 материала с меньшим модулем упругости. При работе устройства необходимо учитывать, что обработка детали 5 будет происходить по всей площади, так как абразивная лента 3 будет соприкасаться со всей деталью из-за наличия усилия натяжения. На

других участках детали эффективность обработки будет меньше, чем в зоне действия узла поджима.

При перемещении абразивной ленты 3 за счет сил трения происходит вращение прижимающего элемента узла 7 поджима вокруг оси 20. Регулируя давление среды в полости прижимающего элемента, соединенной через осевое отверстие 21 и уплот- нительное устройство 22 с источником регулируемого давления, можно регулировать жесткость прижимающего элемента. Для согласования скорости перемещения абразивной ленты и прижимающего элемента его принудительно вращают двигате- лем 24 через зубчатую передачу 23. Этим обеспечивается симметричность эпюры распределения рабочего давления на деталь и разгружается абразивная лента.

На участке, где уровень поверхности де- тали выше некоторого допустимого уровня, создается необходимое усилие прижима, т.е. обработка ведется с учетом индивидуальных особенностей погрешности формы детали,

Таким образом, стабилизируется распределение рабочего давления на деталь,

уменьшается нагрузка на носитель абразива и потери на трение.

Устройство позволяет повысить качество обработки, исправлять брак по неплоскостности, благодаря чему повышается коэффициент выхода годных деталей.

Формула изобретения

1.Устройство для доводки, выполненное в виде установленного с возможностью перемещения держателя обрабатываемого изделия и соединенного с пневмосистемой элемента узла поджима абразивной ленты к изделию, отличающееся тем, что, с целью повышения качества доводки, элемент узла поджима выполнен из упругого материала, полым и установлен с возможностью вращения вокруг оси, перпендикулярной направлению перемещения абразивной ленты, при этом держатель изделия установлен с возможностью перемещения в двух взаимно перпендикулярных направлениях.

2.Устройство по п. 1,отличающееся тем, что оно снабжено приводом вращения элемента узла поджима.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поджима детали при полировании | 1987 |

|

SU1496990A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДОВОДКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2320468C2 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| ПЯТИКООРДИНАТНАЯ УСТАНОВКА ДЛЯ ТРЕХМЕРНОЙ ПРЕЦИЗИОННОЙ ГИДРОСТРУЙНОЙ РЕЗКИ | 2010 |

|

RU2453417C2 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| УСТРОЙСТВО ДЛЯ ГАЛЬВАНОМЕХАНИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ | 2012 |

|

RU2503753C1 |

| Устройство для обработки плоских поверхностей деталей | 1982 |

|

SU1047667A1 |

| Шлифовальный станок | 1990 |

|

SU1807929A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 2011 |

|

RU2493953C2 |

Изобретение относится к станкостроению и может быть использовано в машиностроении, электронной промышленности, оптике для обработки пластин из твердых хрупких материалов, например из стекла, керамики, кристаллов. Цель изобретения - повышение качества обработки деталей путем уменьшения неплоскостности за счет избирательной обработки наиболее выступающих участков детали. Устройство содержит станину, е которой установлен привод носителя абразива, выполненного в виде бесконечной ленты. Держатель детали закреплен на координатном столе, имеет углубление, повторяющее по Форме деталь, и размещен под верхней аетвью. С другой стороны верхней ветви носителя абразива над деталью установлен прижимающий элемент, закрепленный в обойме, которая соединена с механизмом прижима, выполненным в виде пневмоцилиндра, и датчиком перемещения. Механизм прижима и датчик перемещения х естко закреплены на кронштейне станины. Прижимающий элемент выполнен из упругого материала, резины, пластмассы, имеет форму тела качения. Внутренняя часть обоймы повторяет по форме прижимающий элемент, а в зазор ме. кимм предусмотрена подача под давлением f,j3S или жидкости. 1 з.п. ф-лы, 4 ил.

70

77

/////А

17

Фиг. 2

XZZ&7,

дазоёый срез

Фиг.5

Составитель В.Саляев Редактор Н.Сильнягинз Техред М.Моргентал

Фиг. Ч

Корректор О.Крзвцова

| Устройство для двусторонней обработкипОлупРОВОдНиКОВыХ плАСТиН | 1979 |

|

SU851556A1 |

| кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-12-15—Публикация

1989-01-12—Подача