Изобретение относится к области сварки пластмасс, а именно к способам сварки разнотолщинных термопластичных материалов.

Целью изобретения является повышение прочности сварного соединения при сварке разнотолщинных материалов.

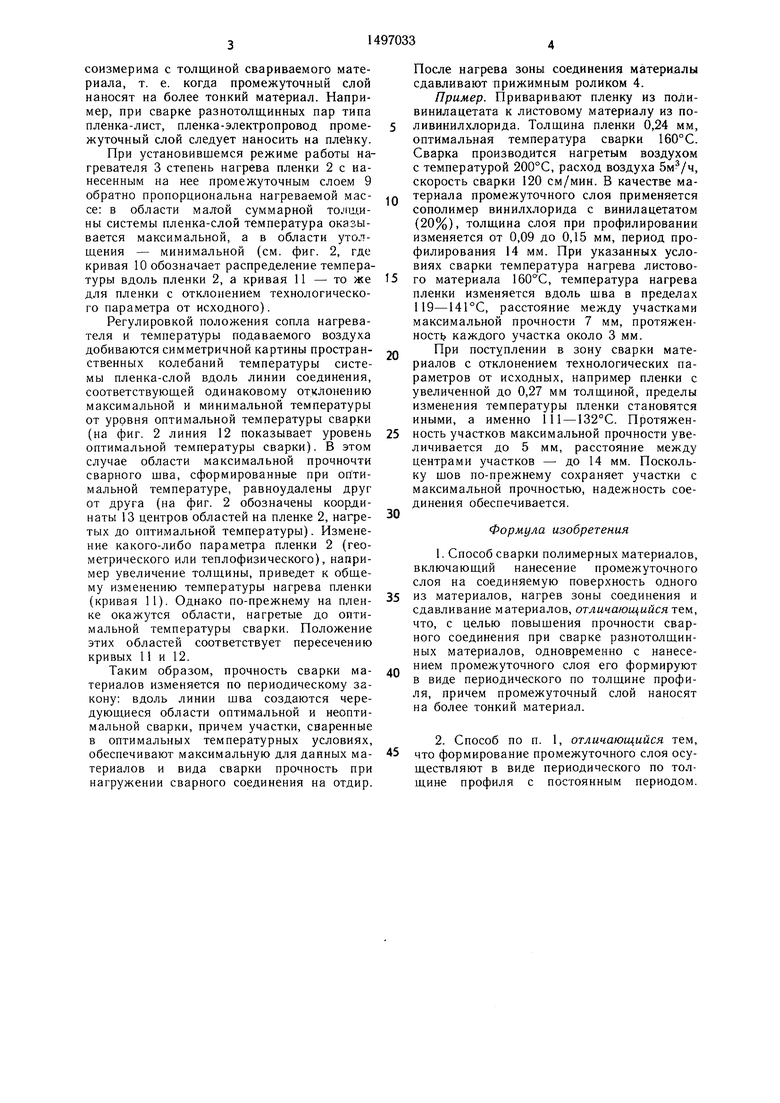

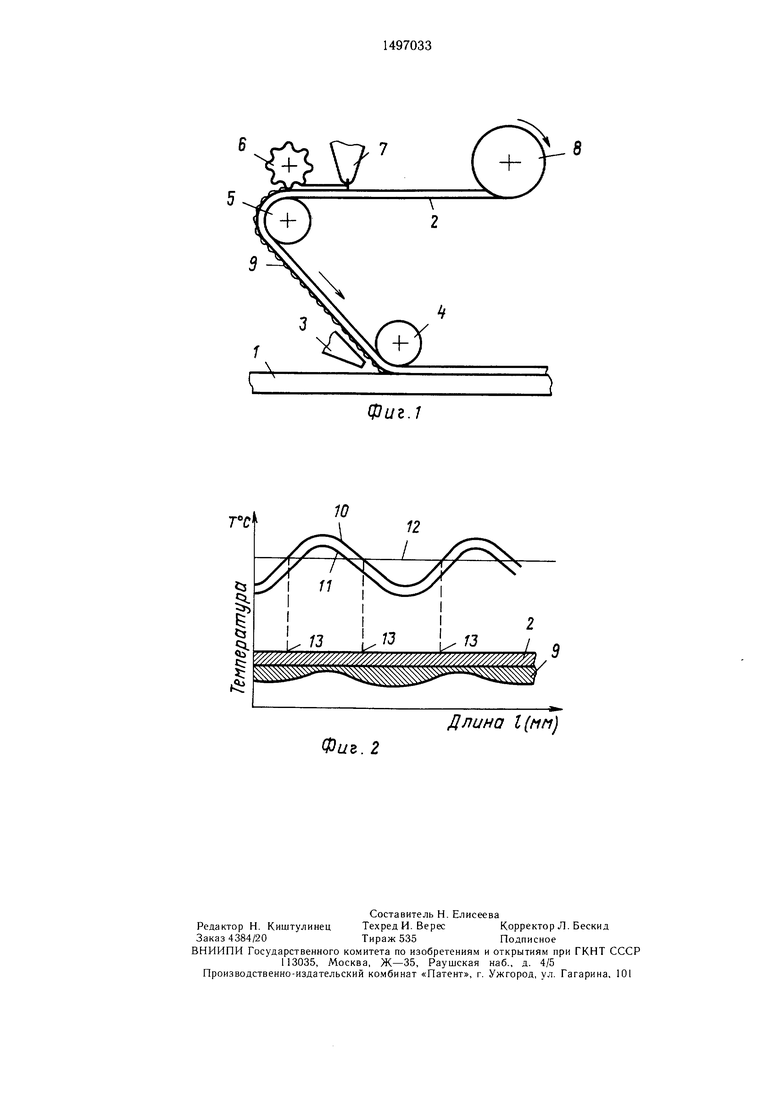

На фиг. 1 изображена схема устройства для осуществления способа; на фиг. 2 - распределение температуры вдоль линии сварного щва материала, поступающего после нагрева в зону сдавливания.

Способ сварки полимерных материалов заключается в следующем.

Соединяют полимерные материалы, например листовой материал 1 и пленку 2, имеющие большую и меньшую толщину соответственно. Сварочную головку со смонтированным на ней газовым нагревателем 3, прижимным 4 и опорным 5 роликами, профилированным роликом 6, экструдером 7 и катушкой 8, перемещают вдоль соединяемых материалов. Включают нагреватель 3

и экструдер 7. Подаваемый из экструде- ра 7 материал промежуточного слоя 9 наносят на пленку 2. Одновременно промежуточный слой 9 формируют в виде периодического по толщине профиля, например с постоянным периодом, подавая его вместе с пленкой 2 в зазор между опорным 5 и профилированным 6 роликами. Нанесенный слой повторяет вид профиля ролика 6. Затем осуществляют нагрев соединяемых поверхностей; подавая нагретый воздух в зону соединения через сопло нагревателя 3. Нанесение на соединяемые поверхности промежуточного слоя в виде периодического по толщине профиля обеспечивает неравномерный прогрев материалов. Такой характер прогрева необходим для получения по линии шва участков максимальной прочности. При этом степень прогрева (глубина модуляции температуры по линии шва) обратно пропорциональна нагреваемой массе. Следовательно, заметный тепловой эффект будет в том случае, когда толщина наносимого слоя

О

00 со

соизмерима с толщиной свариваемого материала, т. е. когда промежуточный слой наносят на более тонкий материал. Например, при сварке разнотолщинных пар типа пленка-лист, пленка-электропровод промежуточный слой следует наносить на плейку.

При установившемся режиме работы нагревателя 3 степень нагрева пленки 2 с нанесенным на нее промежуточным слоем 9 обратно пропорциональна нагреваемой массе: в области маЛ ОЙ суммарной толщины системы пленка-слой температура оказывается максимальной, а в области утолщения - минимальной (см. фиг. 2, где кривая 10 обозначает распределение температуры вдоль пленки 2, а кривая 11 - то же для пленки с отклонением технологического параметра от исходного).

Регулировкой положения сопла нагревателя и температуры подаваемого воздуха добиваются симметричной картины пространственных колебаний температуры системы пленка-слой вдоль линии соединения, соответствующей одинаковому отклонению максимальной и минимальной температуры от уровня оптимальной температуры сварки (на фиг. 2 линия 12 показывает уровень оптимальной температуры сварки). В этом случае области максимальной прочночти сварного шва, сформированные при оптимальной температуре, равноудалены друг от друга (на фиг. 2 обозначены координаты 13 центров областей на пленке 2, нагретых до оптимальной температуры). Изменение какого-либо параметра пленки 2 (геометрического или теплофизического), например увеличение толщины, приведет к общему изменению температуры нагрева пленки (кривая 11). Однако по-прежнему на пленке окажутся области, нагретые до оптимальной температуры сварки. Положение этих областей соответствует пересечению кривых 11 и 12.

Таким образом, прочность сварки материалов изменяется по периодическому закону: вдоль линии щва создаются чередующиеся области оптимальной и неоптимальной сварки, причем участки, сваренные в оптимальных температурных условиях, обеспечивают максимальную для данных материалов и вида сварки прочность при нагружении сварного соединения на отдир.

После нагрева зоны соединения материалы сдавливают прижимным роликом 4.

Пример. Приваривают пленку из поли- винилацетата к листовому материалу из поливинилхлорида. Толщина пленки 0,24 мм, оптимальная температура сварки 160°С. Сварка производится нагретым воздухом с температурой 200°С, расход воздуха , скорость сварки 120 см/мин. В качестве материала промежуточного слоя применяется сополимер винилхлорида с винилацетатом (20%), толщина слоя при профилировании изменяется от 0,09 до 0,15 мм, период профилирования 14 мм. При указанных условиях сварки температура нагрева листового материала , температура нагрева пленки изменяется вдоль щва в пределах 119-141°С, расстояние между участками максимальной прочности 7 мм, протяженность каждого участка около 3 мм.

При поступлении в зону сварки материалов с отклонением технологических параметров от исходных, например пленки с увеличенной до 0,27 мм толщиной, пределы изменения температуры пленки становятся иными, а именно 111 - 132°С. Протяженность участков максимальной прочности увеличивается до 5 мм, расстояние между центрами участков - до 14 мм. Поскольку щов по-прежнему сохраняет участки с максимальной прочностью, надежность соединения обеспечивается.

Формула изобретения

1.Способ сварки полимерных материалов, включающий нанесение промежуточного слоя на соединяемую поверхность одного

из материалов, нагрев зоны соединения и сдавливание материалов, отличающийся i&, что, с целью повыщения прочности сварного соединения при сварке разнотолщинных материалов, одновременно с нанесением промежуточного слоя его формируют в виде периодического по толщине профиля, причем промежуточный слой наносят на более тонкий материал.

2.Способ по п. 1, отличающийся тем, что формирование промежуточного слоя осуществляют в виде периодического по толщине профиля с постоянным периодом.

L

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки излучением термопластичных полимерных пленок | 1987 |

|

SU1502396A1 |

| Подкладка | 1977 |

|

SU722714A1 |

| Способ сварки термопластичных пленок | 1985 |

|

SU1366418A1 |

| ПАКЕТОДЕЛАТЕЛЬНАЯ МАШИНА (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ ПАКЕТОВ, НАКОНЕЧНИК ДЛЯ СВАРОЧНОГО ЭЛЕМЕНТА РОТОРНОЙ ПАКЕТОДЕЛАТЕЛЬНОЙ МАШИНЫ И ПЕРФОРАТОР ДЛЯ РОТОРНОЙ ПАКЕТОДЕЛАТЕЛЬНОЙ МАШИНЫ | 2013 |

|

RU2646194C2 |

| ПАКЕТОДЕЛАТЕЛЬНАЯ МАШИНА (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ ПАКЕТОВ, НАКОНЕЧНИК ДЛЯ СВАРОЧНОГО ЭЛЕМЕНТА РОТОРНОЙ ПАКЕТОДЕЛАТЕЛЬНОЙ МАШИНЫ И ПЕРФОРАТОР ДЛЯ РОТОРНОЙ ПАКЕТОДЕЛАТЕЛЬНОЙ МАШИНЫ | 2008 |

|

RU2516479C2 |

| Способ сварки термопластичных полимерных материалов | 1987 |

|

SU1512803A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДЕТАЛЕЙ ИЗ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ (ВАРИАНТЫ) | 2007 |

|

RU2354518C2 |

| Устройство для изготовления листовых изделий из полимерно-композитных материалов методом непрерывного формирования | 2017 |

|

RU2681908C1 |

| Устройство для контактной сварки полимерных материалов | 1977 |

|

SU634962A1 |

| Способ сварки термопластов | 1979 |

|

SU876470A1 |

Изобретение относится к области сварки пластмасс, а именно к способам сварки разнотолщинных термопластичных материалов. Цель - повышение прочности сварного соединения при сварке разнотолщинных материалов. Для этого в способе сварки полимерных материалов одновременно с нанесением промежуточного слоя его формируют в виде периодического по толщине профиля, промежуточный слой наносят на более тонкий материал. Кроме того, формируют промежуточный слой в виде периодического по толщине профиля с постоянным периодом. 1 з.п. ф-лы, 2 ил.

Фиг. 2

Фиг.1

Длина 1(мп)

| ВЕРТИКАЛЬНЫЙ ВЕТРЯНОЙ ДВИГАТЕЛЬ | 1923 |

|

SU642A1 |

| Солесос | 1922 |

|

SU29A1 |

| Способ соединения полимерных материалов | 1974 |

|

SU585204A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-07-30—Публикация

1987-04-27—Подача