1

Изобретение относится к области сварки пластмасс.

Известно устройство для контактной сварки полимерных материалов, содержащее корпус с установленным в нем нагревателем с шириной рабочей поверхности более 10 мм 1.

Указанное устройство позволяет осуществить сварку с широким сварным швом, однако, качество сварки при этом низкое.

Наиболее близким решением из известных является устройство для контактной сварки полимерных материалов, содержащее корпус с установленным в нем упругим элементом, соединенным с нагревателем {2.

Недостаток указанного устройства заключается в том, что при сварке разнотолщинных материалов, а также при неровностях опорной поверхности качество сварных швов снижается.

Целью изобретения является повышение качества сварки широких швов за счет устранения влияния на них разнотолщинности материалов.

Это достигается тем, что нагреватель выполнен составным из подвижных относительно друг друга в направлении, перпендикулярном его рабочей поверхности, элементов, причем обращенные одна к другой

поверхности рабочих частей нагревателя расположены с зазором, равным 0,5-1,0% длины рабочей поверхности нагревателя.

Такое выполнение устройства позволяет получать качественные сварные швы большой ширины на разнотолщинных материалах.

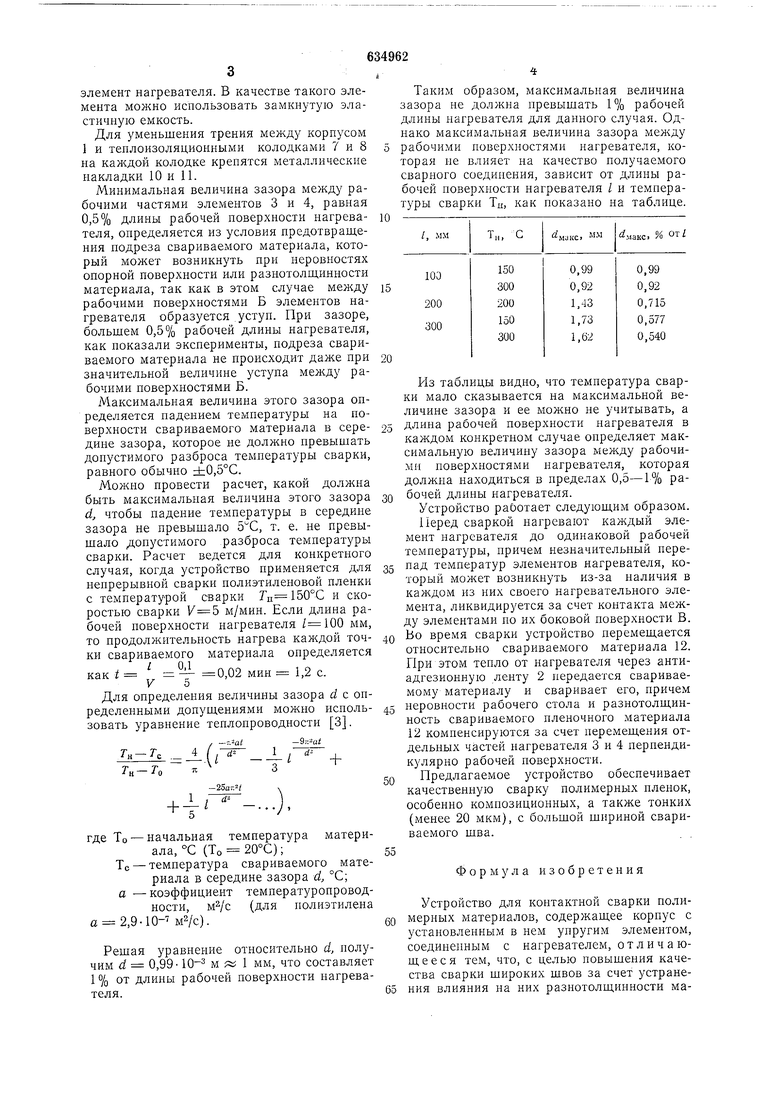

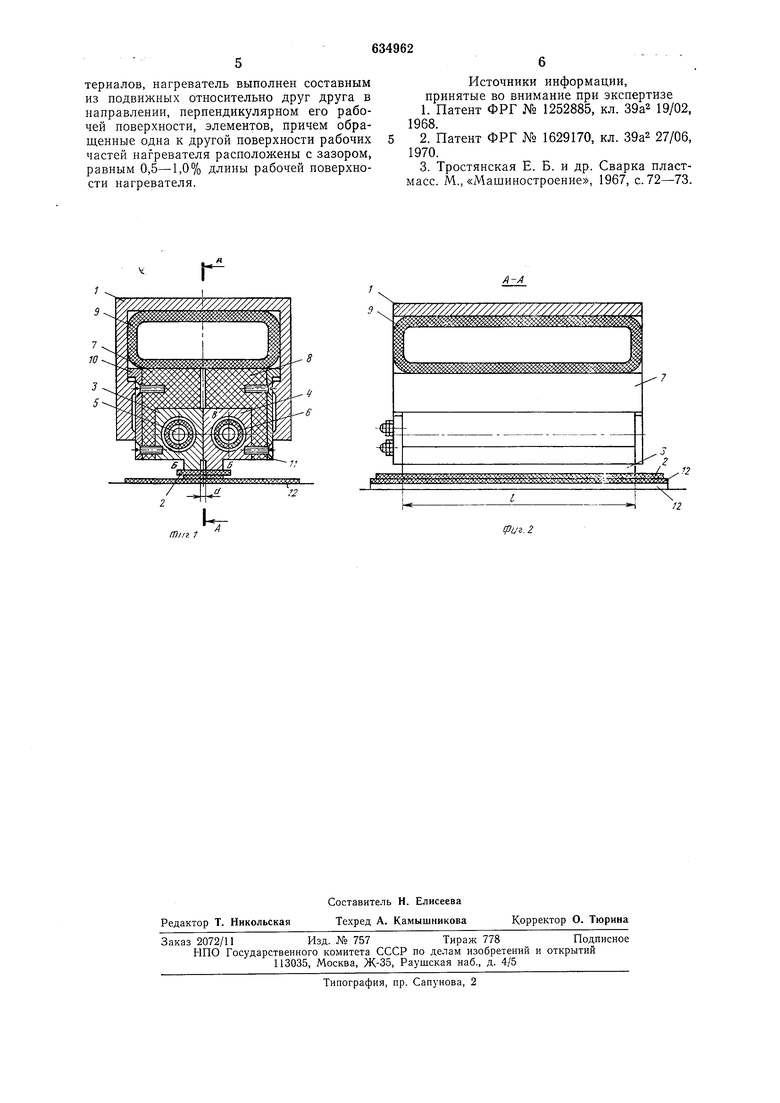

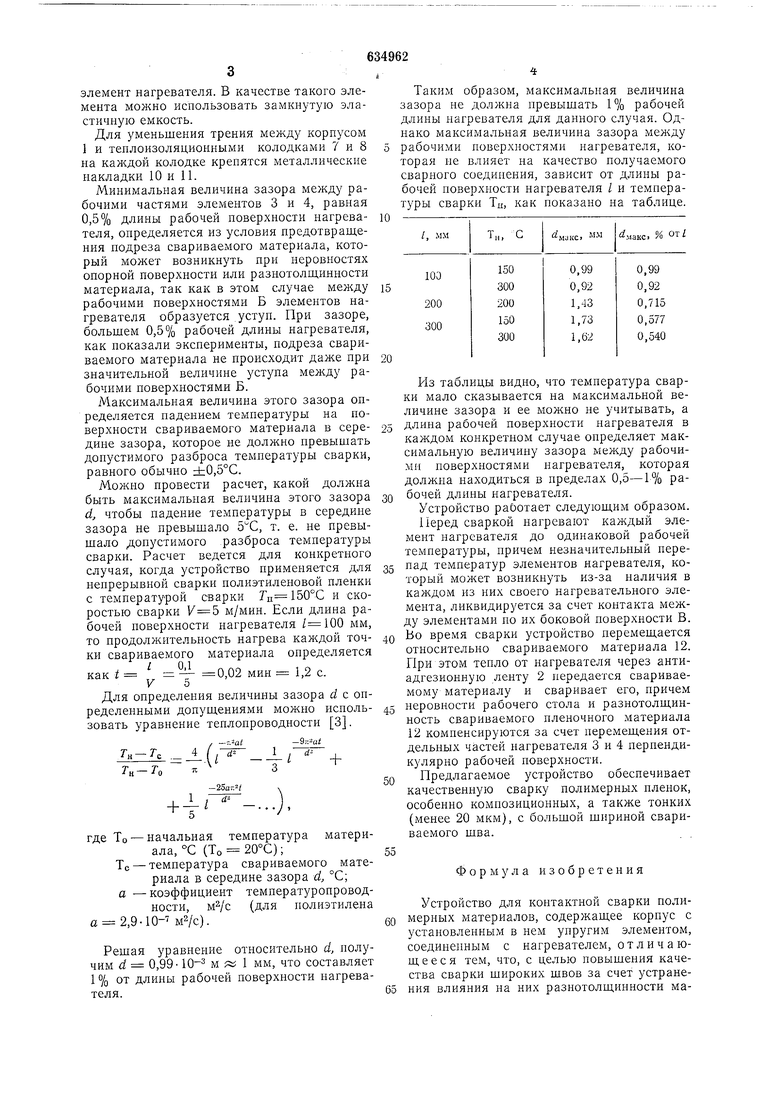

На фиг. 1 изображено предлагаемое устройство, поперечный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Устройство содержит корпус 1, установленный в нем нагреватель и эластичную антиадгезионную ленту 2. Нагреватель состоит из двух элементов 3 и 4 с расположенными в них нагревательными элементами 5 и 6. Нри этом элементы нагревателя имеют рабочую поверхность Б н находятся в контакте друг с другом по поверхности В. Обращенные одна к другой поверхности рабочих частей элементов 3 и 4 расположены с зазором, d, равным 0,5-0,1% длины / рабочей поверхности нагревателя. Элементы 3 и 4 нагревателя крепятся в теплоизоляционных колодках 7 и 8, причем каждый из них вместе с теплоизоляционной колодкой имеет возможность независимого вертикального перемещения относительно корпуса 1 за счет того, что они сверху поджимаются упругим элементом 9, который служит для создания одинакового давления на каждый элемент нагревателя. В качестве такого элемента можно использовать замкнутую эластичную емкость. Для уменьшения трения между корпусом 1 н тенлоизоляционными колодками 7 и 8 5 на каждой колодке крепятся металлические накладки 10 и 11. Минимальная величина зазора между рабочими частями элементов 3 и 4, равная 0,5% длины рабочей новерхности нагрева- ю теля, определяется из условия предотвращения нодреза свариваемого материала, который может возникнуть при неровностях опорной поверхности или разнотолщинности материала, так как в этом случае меладу is рабочими поверхностями Б элементов нагревателя образуется .уступ. При зазоре, большем 0,5% рабочей длины нагревателя, как показали эксперименты, подреза свариваемого материала не происходит даже при 20 значительной величине уступа между рабочими поверхностями Б. Максимальная величина этого зазора определяется падением температуры на поверхности свариваемого материала в середине зазора, которое не должно превышать допустимого разброса температуры сварки, равного обычно ±:0,5°С. Можно провести расчет, какой должна быть максимальная величина этого зазора d, чтобы падение температуры в середине зазора не превышало , т. е. не превышало допустимого разброса температуры сварки. Расчет ведется для конкретного случая, когда устройство применяется для непрерывной сварки полиэтиленовой пленки с температурой сварки Ги 150°С и скоростью сварки м/мин. Если длина рабочей поверхности нагревателя мм, то продолжнтельность нагрева каждой точки свариваемого материала определяется как i - 0,02 мин 1,2 с. Для определения величины зазора d с определенными допущениями можно использовать уравнение теплопроводности 3. / --.at-Этли - -1 (Г - -L 1 4Гн-Го т. +т -где То - начальная температура материала, °С (То 20°С);55 TO - температура свариваемого материала в середине зазора d, °С; а - коэффициент температуропроводности, м2/с (для полиэтилена а 2,9-10-м2/с). 60 Решая уравнение относительно d, получим d 0,99 10-2 j 1 им, что составляет 1 % от длины рабочей новерхности нагревателя.65 25 30 35 40 45 50 Таким образом, максимальная величина зазора не должна нревышать 1% рабочей длины нагревателя для данного случая. Однако максимальная величина зазора меледу рабочими поверхностями нагревателя, которая не влияет на качество получаемого сварного соединения, зависит от длины рабочей новерхности нагревателя / и темнературы сварки Тп, как показано на таблице. Из таблицы видно, что температура сварки мало сказывается на максимальной величине зазора и ее можно не учитывать, а длина рабочей новерхности нагревателя в каждом конкретном случае онределяет максимальную величину зазора между рабочими поверхностями нагревателя, которая должна находиться в пределах 0,5-1% рабочей длины нагревателя. Устройство работает следующим образом. Перед сваркой нагревают каждый элемент нагревателя до одинаковой рабочей температуры, причем незначительный неренад температур элементов нагревателя, который мон:ет возникнуть из-за наличия в каждом из них своего нагревательного элемента, ликвидируется за счет контакта между элементами но их боковой новерхности В. Во время сварки устройство неремещается относительно свариваемого материала 12. При этом тепло от нагревателя через антиадгезионную ленту 2 передается свариваемому материалу и сваривает его, нричем неровности рабочего стола и разнотолщинность свариваемого пленочного материала 12 компенсируются за счет перемещения отдельных частей нагревателя 3 и 4 нерпендикулярно рабочей новерхности. Предлагаемое устройство обеспечивает качественную сварку полимерных нленок, особенно композиционных, а также тонких (менее 20 мкм), с большой шириной свариваемого шва. Формула изобретения Устройство для контактной сварки полимерных материалов, содержащее корпус с установленным в нем унругим элементом, соединенным с нагревателем, от л ич а ющееся тем, что, с целью повышения качества сварки широких швов за счет устранения влияния на них разнотолщинности материалов, нагреватель выполнен составным из подвижных относительно друг друга в направлении, перпендикулярном его рабочей поверхности, элементов, причем обращенные одна к другой поверхности рабочих частей нагревателя расположены с зазором, равным 0,5-1,0% длины рабочей поверхности нагревателя.

Источники информации, принятые во внимание при экспертизе

1.Патент ФРГ № 1252885, кл. ЗЭа 19/02, 1968.

2.Патент ФРГ № 1629170, кл. 39а2 27/06, 1970.

3.Тростянская Е. Б. и др. Сварка пластмасс. М., «Машиностроение, 1967, с. 72-73.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для двусторонней контактной тепловой сварки полимерных материалов | 1990 |

|

SU1722861A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ПОЛИМЕРНОГО ТЕРМОПЛАСТИЧНОГО ПЛЕНОЧНОГО МАТЕРИАЛА | 1995 |

|

RU2092316C1 |

| Способ высокочастотной сварки полимерных материалов | 1982 |

|

SU1090574A1 |

| Устройство для сварки полимерныхМАТЕРиАлОВ | 1979 |

|

SU810507A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ПЛЕНОК | 2011 |

|

RU2500592C2 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2010720C1 |

| Электрод для сварки термопластичных полимерных пленок | 1990 |

|

SU1745558A1 |

| Устройство для сварки поперечных швов пакетов из рукавной полимерной пленки | 1982 |

|

SU1143651A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОЙ ПЛЕНКИ | 2011 |

|

RU2486116C2 |

| ГЕРМЕТИЧНЫЙ КОРПУС ВЫСОКОВАКУУМНОГО ПРЕЦИЗИОННОГО ПРИБОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2356126C1 |

m/ff. 7

АЭ /7- 7///////////////////7///

йiйv l V эд тай ч; x v t- .

рцг. 2

Авторы

Даты

1978-11-30—Публикация

1977-07-14—Подача