для промазки клеем и сушки продольных кромок сложенного полотнища выполнены в виде барабанов и огибающих

системы обводных роликов бесконечных / цепей с зажимами для удержания полотнища. 2 с.п.ф-лы, 17 ил.

Использование: изготовление пслых резинотехнических изделий, например надувных камер плавательных средств, непрерывным способом с высокой производительностью. Сущность изобретения: в способе изготовления полых резинотехнических изделий при выкраивании заготовок изданий вторую крайнюю заготовку выкраивают шириной, соответствующей ширинам двух крайних загото - вок изделий. Одна из этих заготовок является окончанием одного сборного полотнища, а другая - началом другого сборного полотнища. Намечают на этой заготовке увеличенной ширины криволинейные кромки крайних заготовок двух соседних сборных изделий. Перед соединением npofli.rvных кромок накладывают герметизирующую ленту на одну из продольных кромок со смещением на ширину продольного шва. Трубчатые сборные полотнища образуют путем наложения другой кромки полотнищ на герметизирующую ленту и заворота оставшейся части первой продольной кромки на сложенную часть трубчатых сборных полотнищ. После образования трубчатых сборных полотнищ осуществляют раскрой на отдельные сборные полотниша изделий по криволинейньм кромкам крайних заготовок двух соседних сборных полотнищ. Установка для изготовления полых резинотехнических изделий снабжена установленными между устройствами (У) для промазки клее-,, сушки и яа ложения герметизирующих лент на поперечные швы резинотехнического полотнища напольным транспортером для отбора полотнища. Этот транспортер снабжен на выходном конце роликом для переворота полотнища на 180 . Установка снабжена дополнительным напольным транспортером для передачи полотнища после двусторонней обработки его поперечных швов на устройство для промазки клеем и сушки продольных кромок полотнища. У для соединены продольных кромок полотнища выполнено в виде последовательно установленных за у для промазки клеем и суга- ки продольных кромок полотнища сред ства для складывания полотнища пополам , средства для промазки клеем и сушки продольных кромок сложенного полотнища и средства для загиба одной продольной кромки на другую. У для промазки клеем, сушки поперечных тгвоз к продольных кромок и средство 4вак Ј

Изобретение относится к изготовлению сборных изделий из эластичных материалов, а именно к способам и установкам для изготовления полых резинотехнических изделий, в частности надувных камер плавательных средств.

Известен способ изготовления полых резинотехнических изделий, при котором выкраивают заготовки изделия из полотна прорезиненного материала с прямолинейными поперечными и криво- (линейными продольными кромками, соединяют заготовки между собой по продольным кромкам поперечными швами, накладывают на поперечные швы герметизирующие элементы с обеих сторон, образуя сборное полотнище изделия, соединяют его продольные кромки продольными швамиs образуя трубчатое сборное полотнище, накладывают на продольные швы с обеих сторон герметизирующие ленты и соединяют крайние заготовки трубчатого сборного полотнища между собой с получением замкнутого полого изделия.

К недостаткам известного способа относится невозможность обеспечения непрерывного процесса изготовления полых изделий и невысокая производительность.

Известна установка для изготовления полых резинотехнических изделий, содержавшая установленные по ходу технологического процесса устройства для промазки клеем, сушки и наложения герметизирующих лент на поперечные швы резинотехнического полотнища, устройства для промазки клеем, сушки и соединения продольных кромок полотнища между собой с образованием трубчатой заготовки с продольным швом, устройство для наложения герметизирующей ленты на продольный шов трубчатой заготовки и прикаточный станок

К недостаткам этой установки относится то, что она рассчитана на поштучное изготовление полых резинотехнических изделий и непригодна для

5

0

5

их.непрерывного и производительного изготовления.

| Цель изобретения - повышение его производительности за счет обеспечения непрерывности процесса изготовления полых резинотехнических изделий.

Указанная цель достигается тем, что согласно способу изготовления полых резинотехнических изделий при выкраивании заготовок изделий вторую крайнюю заготовку выкраивают шириной, соответствующей ширинам двух крайних зяготовок изделий, одна из которых является окончанием одного сборного полотнища, а другая - началом другого сборного полотнища и намечают на этой заготовке увеличенной ширины криволинейные кромки крайних заготовок двух соседних сборных полотнищ изделий, а перед соедине- нием продольных кромок накладывают герметизирующую ленту на одну из продольных кромок со смещением на ширину продольного шва, причем трубчатые сборные полотнища образуют путем наложения другой кромки полотнищ на герметизирующую ленту и заворота оставшейся Чисти первой продольной кромки на сложенную часть

0 трубчатых сборных полотнищ, при этом после образования трубчатых сборных полотнищ осуществляют раскрой на отдельные сборные полотнища изделий по криволинейным кромкам

§ крайних заготовок двух соседних сборных полотнищ.

Установка для изготовления полых резинотехнических изделий снабжена установленными между устройствами для промазки клеем, сушки и наложения герметизирующих лент на поперечные швы резинотехнического полотнища напольным транспортером для отбора полоянища, который снабжен на выходном роликом для переворога

5

5

0

полотнища на 180 , и дополнительным напольньгч транспортером для передачи полотнища после двусторонней обработок его поперечных гавов па

517

устройство для промазки и сушки продольных кромок полотнища, а устройств для соединения продольных кромок полотнища выполнено в виде последова- тельно установленных за устройством для промазки клеем и сушки продольных кромок полотнища средства для складирования полотнища пополам, средства для промазки клеем и сушки продоль- ных кромок сложенного полотнища и средства для загиба одной продольной кромки на другую, причем устройства для промазки клеем, сушки поперечных швов и продольных кромок и средство для промазки клеем и сушки продольных кромок сложенного полотнища выполнены в виде барабанов и огибающих системы обводных роликов бесконечных цепей с зажимами для удержания полот- нцща.

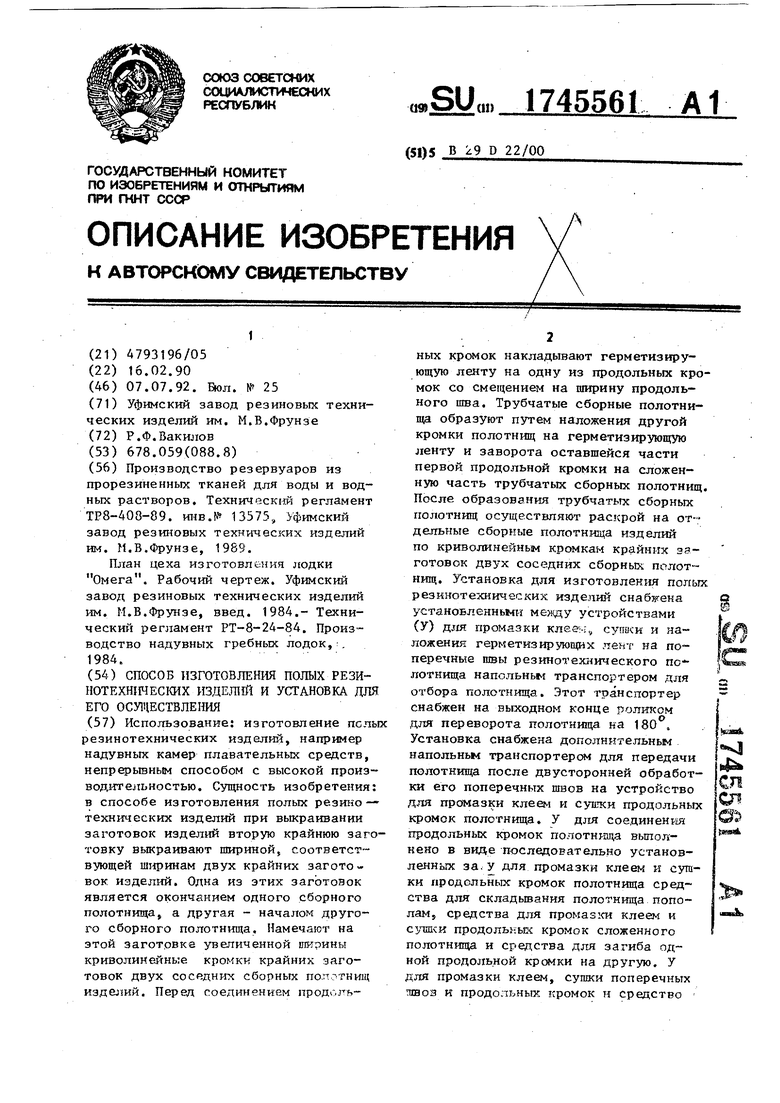

На фиг. 1а-в показана схема установки для осуществления предлагаемого способа; на фиг. 2 - часть непрерывного сборного полотнища; на фиг.З - . вид А на фиг. 1а;. на фиг. .А - сечение Б-Б на фиг, 3; на фиг. 5 - 14-стадии изготовления полого изделия; на фиг. 15- полое резинотехническое изделие, общий вид сверху; на фиг.16 сечение В-В на фиг, 15; на фиг.17 - сечение Г-Г на Лиг. 15.

Способ изготовления полых резинотехнических изделий осуществляется на установке, которая представляет совокупность устройств, станков и механизмов, расположенных по ходу технологического процесса и позволяющих производить непрерывное поточное изготовление полых изделий, в частности надувных резинотканевых камер. .

Установка для изготовления полых надувных резинотканевых камер содержит устройства 1 и 2 для промазки клеем и сушки поперечных швов сборного полотнища изготавливаемых камер с обеих сторон (лицевой и внутренней), устройство 3 для промазки клеем и сушки продольных кромок полотнища, устройство для соединения продольных кромок полотнища, выполненное в виде средства А для складывания полотнища пополам, средства 5 для промазки клеем и сушки продольны кромок сложенного полотнища и средства 6 для загиба одной продольной кромки на другую с образованием тууб«O 5 0

5 0

5

0

5

0

5

чатой заготовки (трубчатого полотнища) с продольным швом.

Устройство содержит также устройство 7 для промазки клеем и сушки продольного вгоа трубчатой заготовки и устройство 8 для наложения герметизирующей ленты на продольный шов трубчатой сборной заготовки с про- каточным станком. Между устройствами 1 и 2 установлен напольный транспортер 9 для отбора полотнища после обработки его поперечных швов с одной стороны. Между устройствами 2 и 3 установлен дополнительный напольный транспортер 8 для передачи полотнища после двухсторонней обработки его поперечных швов на устройство 3 для промазки клеем и сушки продольных кромок полотнища. Над напольными транспортерами 9 и 10 размещены рабочие площадки 11 для обслуживания устройств 1-3 с закрепленными на них приводными роликами 12 и 13, предназначенными, соответственно, для переворота обработанного с одной стороны в устройстве 1 полотнища на 180° и его передачи в устройство 2 и для передачи отбираемого дополнительным напольным транспортером 10 полотнища после .двусторонней обработки его поперечных швов в устройство 3. Средства 4 и 6 представляют собой технологические транспортеры 1А и 15 соответственно, предназначенные: первый для наложения герметизирующей ленты на про- дольныю кромку обрабатываемого полотнища и складывания его пополам и второй - для загиба одной продольной кромки на другую с образованием продольного шва трубчатого полотнища. В устройстве 8 имеется технологический транспортер 16. поелназна- ченный для наложения герметизирующей ленты на продольный шов и его при- катки. Наложение герметизирующей ленты происходит на ленте 17 транспортера 16-, где она прикатывается прикаточным станком в виде опорного приводного ролика 18 и прижимного ролика 19, смонтированного на штоке 20 силового цилиндра 21.

- Устройства 1 и 2 для промазки клеем и сушки поперечных швов сборного полотнища, устройстве 3 для промазки клеем и сушки продольных кромок полотнища, средство 5 для промазки клеем и сушки продольных кромок

;1

сложеннЪго пологнища и устройство 7 для промазки клеем и сушки продольного шва трубчатой заготовки (трубчатого полотнища) выполнены, соответственно, в виде приводных профильных 22 и 23 и цилиндрических 24-26 барабанов и двух ветвей бесконечных цепей 27 с закрепленными на них с равномерным щагом по длине зажимами 28 для удержания полотнища. Ветви цепей 27 в каждом устройстве огибают систему обводних роликов, содержащую натяжные 29, приводные 30 и отклоняющие 31 ролики в виде звездочек.

Привод перемещения цепей 27 осуществлен от электродвигателя 32, соединенного клиноременной передачей

33с пневмофрикционной муфтой 34, установленной на входном валу редуктора 35, выходной вал которого соединен цепной передачей 36 с валом приводных звездочек 30, Управление включениями пневмофрикционной муфты

34осуществлено от воздухораспределителя 37 с электромагнитными клапанами перемещений его золотника. Устройство для наложения герметизиру- ю цих лент на поперечные швы полотнища выполнено в виде профильного барабана 38. Профичьные барабаны 22, 23

и 38 образованы из трубчатых профи-ь ных ложементов 39,, выполненных по криволинейную контурам поперечных швов полотнища и предназначенных для фиксации швов при обработке и закреплены на дисках 40, насаженных на валы 41, смонтированные в опорах

42вращения, закрепленных на рамах

43устройств 1 и 2. Количество ложе- мен гов 39 в профильных барабанах

22, 23 и 38 кратно количеству поперечных швов в обрабатываемом полотнище, а шаг их крепления на дисках 40 равен расстояниям между поперечными швами полотнища. Для обеспечения точного и удобного перемещения очередных ложементов 39 профильных барабанов в рабочуы позицию и перемещения цепей 27 на шаг, равный шагу крепления ложементов 39, отклоняющие звездочки 31, установленные над профильными .барабанами 22 и 23, выполненными с диаметрами, развертка которых по делительной окружности рагна шагу крепления ложементов 39 на профильных барабанах 22 и 23, валы 41 которых соединены с валами 44, расположенными над ними, отклоняющих

18

звездочек 31 цепными передачами 45, и на одной из эведочек 31 закреплен упор 46 для воздействия на конечный

выключатель 475 установленный на корпусе подшипника 48 вала 44. Привод вращения (не показан) профильного барабана 38 аналогичен описанному приводу и этот барабан 38 соединен цепной передачей 49 с напольным транспортером 9. Поверхности отклоняющих роликов 12 и 13 выполнены об- резиненными и эти ролики соединены цепными передачами 50 с напольными

транспортерами 9, а ролик 13 соединен также цепной передачей 51 с барабаном 24 устройства 3. Приводы перемещения цепей 27 устройств 3, 5 и 7 и транспортеров 14 и 15 также

аналогичны описанному приводу за

исключением элементов шагового перемещения (че изображен), и валы 44 отклоняюш/тх звездочек 31 соединены с цилиндрическими барабанами 24-26

цепными передачами 52. Привод перемещения ленты 17 транспортера 16 осуществлен от привода вращения опорного ролика 18 прикаточного станка „ Линейные скорости вращения

ВСРХ барабанов, цепей 27, напольных транспортеров 9 и 10 и отклоняющих роликов 12 и 13 одинаковы. Управление включениями приводов устройств установки осуществлено от кнопочных

станций и подпружиненных педалей 53 с установленными на них конечными выключателями 54. Рамы 43 закрыты листами обшивки и в верхних частях подсоединены к патрубкам вентсистемы (не изображено).

Изготовление полых резинотехнических изделий, например надувных резинотканевых камер 55, имеющих в собранном и наполне шом состоянии

форму полого многогранного в плане тор i (фиг. 15), осуществляют в работе устройств установки следующим об разом. Заготовки 56-67 камер 55 выкраивают из полотен прорезиненных

материалов с криволинейными контурами а продо сьных и прямолинейными контурами b, с поперечных сторон.

При выкраивании заготовок камер 55 вторую крайнюю (концевую) заготовку 67 выкраивают шириной, соответствующей суммарной ширине двух крайних заготовок 67 и 56, соединяемых меж; У собой впосггедствии в изделиях чамь кзющкми швамк, одна из

которых является окончанием одного сборного полотнища, а другая - началом другого сборного полотнища, и размечают на заготовке 67-56 увеличенной ширины криволинейные контуры d, е продольных сторон крайних заготовок двух соседних сборных полотнищ изделий с их лицевой стороны для последующего их разделения одна относительно другой по этим линиям разметок.

Обрабатывают выкроенные заготовки 56-67 согласно технологии, монтируют в заготовки 65 клапаны 68 на- наполнения и соединяют полнения и соединяют обработанные детали 56-67 между собой в определенной последовательности по их продоль ньм криволинейньм кромкам а поперечными швами 69 посредством применения сборочного устройства (не изображено) в длинномерное сборное полотнище 70, которое укладывают книжкой в контейнер 71.

Для соединения заготовок по их криволинейным кромкам в сборное полотнище 70 и его укладывания в книжку могут быть применены любые известные для этих целей устройства. Длинномерное полотнище 70 (фиг. 2) состоит из чередующихся по его длине полотнищ 56-67 для изготовления отдельных камер 55, соединенных между собой на стыках заготовкой 67-56 увеличенной ширины, при этом одна из заготовок 67 является окончанием одного (предыдущего) сборного полотнища 56-67, а другая -заготовка 56 - началом другого (последующего по длине сборного полотнища 70) сборного полотнища 56-57, а в начале и в конце полотнища 70 размещают раздельные одна от другой крайние заготовки 56 и 67. Устанавливают контейнер 71 со стопой длинномерного полотнища 70 под устройством 1 для нанесения клеевых покрытий на поперечные швы 69 с их лицевой стороны и их просушки. Протягивают вручную передний конец полотнища 70 из контейнеров 71 кверху, фиксируют его первьй поперечный шов 69 (соединяющий заготовки 56 и 57) на находящемся в исходном рабочем положении лсжемен ге 39 профильного барабана 22, а передний конец полотнища 70 закрепляют в зажиме 28 устройства 1 и наносят клеевое покрытие на поперечный шов 69 обра0

батываемого сборного полотнища 70 (изображено односторонней штриховкой на фиг. 5).

Кратковременным нажатием на педаль 53 замыкают конечный выключатель 54, через который подается от цепи питания электрический импульс электромагнитным клапанам воздухораспределителя 37 включенного привода, которые перемещают его золотник в положение, при котором сжатый воздух от сети включает пневмофрикцион- ную муфту ЗА, и крутящий момент от

5 редуктора 35 через цепную передачу 36 передается приводным звездочкам 30, перемещающим цепи 27 на шаг одновременно с поворотом барабана 22 и переводом в рабочую позицию следу0 ющего ложемента 39 с размещенным на нем следующим поперечным швом 69 обрабатываемого сборного полотнища 70 за счет совершения звездочками 31 одного оборота и воздействия упора

5 46 на конечный выключатель 47, отключающий пневмофрикционную муфту 34 привода. Промазывают клеем второй и последующие поперечные швы 69 при периодических перемещениях обраба0 тываемого сборного полотнища 70 на шаг и просушивают эти покрытия при перемещении полотнища через систему отводных роликов. При выходе переднего конца обрабатываемого сборного полотнища 70 с нанееенньми на его поперечные швы 69 просушенными покрытиями снимают зажимы 28 и пропускают передний конец полотнища 70 поверх другого барабана 38, фиксируют первый поперечный .шов 69 на находящемся в исходном рабочем положении профильном ложементе 39, создают резервную петлю 72 из обрабатываемого полотнища 70 между устройством 1 и барабаном 38 и накладывают на первый поперечный шов 69 полотнища 70 герметизирующую ленту 73 (фиг. 5 и 16) и прикатывают ее, Включением привода вращения барабана 38 переводят в рабочую позицию следующие его ложементы 39 с последовательно размещенньми на .них последующими поперечными швами 69 обрабатываемого полотнища 70, накладывают на них герметизирующие ленты 73 и прикатывают их. Передний конец . обрабатываемого сборного полотнища с наложенными на его швы лентами опускается под действием собственно5

0

S

0

5

го веса и подается далее на транспортере 9 в направлении слева направо. i На выходе переднего конца полотнища 70 из-под площадки 11 обслуживания его протягивают поверх отклоняющего ролика 11 и разворачивают его на другую сторону в резервной петле 72 между роликом 12 и барабаном 23, фиксируют первьй поперечный шов 69 обрабатываемого сборного попотнища . 70 на находящемся в рабочей позиции профильном ложементе 39 барабана 23S а переднюю поперечную кромку полотнища 7П закрепляют съемными зажимами 28 на цепи 27 устройства 2 и при периодических включениях привода устройства 2 и перемещениях сборного полотнища 7, на шаг производят нанесение клеевых защитных покрытий - герметика 74 на поперечные швы 69 с нелицевой (внутрененй) стороны обрабатываемого сборного полотнища 70 (изображено двусторонней штриховкой на фиг. 6).

При выходе переднего конца полотнища 70 с обработанными и высушенными поперечными швами 69 из устройства 2 снимают зажимы 28 и подают его по другому напольному транспортеру Ю под площадкой 11 поверх отклоняющего ролика 13 к барабану 24, а переднюю поперечную кромку полотнища 70 закрепляют съемными зажимами 29 на цепи 27 устройства 3, образуя при этом

10

15

обрабатываемого сборного полотнища 70 между устройством 3 и технологическим транспортером 14. Затем при дальнейшем перемещении обрабатываемого полотнища 70 на технологическом транспортере 14 накладывают вдол его продольной кромки b и со смеще - нием от нее на ширину продольного шва сложенную пополам вдоль ее длины раструбом, обращенным к другой кр омке с полотнища 70, герметизирующую ленту 76 с односторонней липкостью (клеевым покрытием), обращенной наружу к присоединяемым поверхностям (фиг. 8).

При дальнейшем непрерывном перемещении, переднего конца обрабатываемого полотнища 70 с закрепленной к его кромке b лентой 76 на транспор тере 14 складывают его пополам относительно продольной оси и непрерывно накладывают его другую продольную кромку с внахлест на непрерыв- , ную ленту-76 (фиг.9), образуя двуслойное сборное полотнище 77, и при выходе переднего конца двуслойного сборного полотнища 77 с транспортера 14 его протягивают поверх барабана 25, закрепляют переднюю попереч ную кромку двуслойного сборного поло нища 77 съемными зажимами 28 на цепи 27 средства 5, образуя при этом резервную петлю 72 из непрерывно собираемого на транспортере 14 двуслой20

30

резервную петлю 72 из обрабатываемого 35 ного сборного полотнища между транспортером 14 и барабаном 25, включают привод средства 5 и при дальней шем непрерывном вращении барабана 25 и перемещении цепей 27 производят непрерывную промазку продольных кро-1 мок (кромку b и обратную сторону кромки с) двуслойного сборного полотнища 77 (изображено двусторонней штриховкой на фиг. 10) и просуш /ку этих покрытий при непрерывном перемещенииш двуслойного полотнища. При выходе непрерывно обрабатываемого двуслойного сборного полотнища из средства 5 снимают зажимы 28 и перекладывают передний коней двуслойного сборного полотнища 77 на технологический транспортер 15, образуя при этом резервную петлю 72, включают привод перемещения ткчты транспортера 15 и при непрерь, ,чом перемещении двуслойного тонотнища 11 на транспортере 15 заворачивают .тося часть первой предопьной

сборного полотнища 70 между роликом 13 и барабаном 24. Включают привод устройства 2 и при дальнейшем непрерывном вращении барабана 24 и перемещении цепей 2/ производят непрерывное нанесение клеевых покрытий 74 вдоль тфодольных кромок Ь, с обрабатываемого сборного полотнища 70 на вращающемся барабане 24 и просушивают эти покрытия 75 при непрерывном перемещении обрабатывваемог ремещении обрабатываемого полотнища 70 через систему обводных роликов (изображено односторонней штриховкой на фиг. 7).

При выходе переднего конца обрабатываемого сборного полотнища 70 с обработанными продольными кромкмми из устройства 3 снимают зажимы 28 и при дальнейшем непрерывном перемещении полотнища 70 укладывают его передний конец на транспортер 14, образуя при этом резервную петлю 72 из

5

обрабатываемого сборного полотнища 70 между устройством 3 и технологическим транспортером 14. Затем при дальнейшем перемещении обрабатываемого полотнища 70 на технологическом транспортере 14 накладывают вдоль его продольной кромки b и со смеще - нием от нее на ширину продольного шва сложенную пополам вдоль ее длины раструбом, обращенным к другой кр омке с полотнища 70, герметизирующую ленту 76 с односторонней липкостью (клеевым покрытием), обращенной наружу к присоединяемым поверхностям (фиг. 8).

При дальнейшем непрерывном перемещении, переднего конца обрабатываемого полотнища 70 с закрепленной к его кромке b лентой 76 на транспортере 14 складывают его пополам относительно продольной оси и непрерывно накладывают его другую продольную кромку с внахлест на непрерыв- , ную ленту-76 (фиг.9), образуя двуслойное сборное полотнище 77, и при выходе переднего конца двуслойного сборного полотнища 77 с транспортера 14 его протягивают поверх барабана 25, закрепляют переднюю поперечную кромку двуслойного сборного полотнища 77 съемными зажимами 28 на цепи 27 средства 5, образуя при этом резервную петлю 72 из непрерывно собираемого на транспортере 14 двуслой

0

S

0

5

спортером 14 и барабаном 25, включают привод средства 5 и при дальнейшем непрерывном вращении барабана 25 и перемещении цепей 27 производят непрерывную промазку продольных кро-1 мок (кромку b и обратную сторону кромки с) двуслойного сборного полотнища 77 (изображено двусторонней штриховкой на фиг. 10) и просуш- /ку этих покрытий при непрерывном перемещенииш двуслойного полотнища. При выходе непрерывно обрабатываемого двуслойного сборного полотнища из средства 5 снимают зажимы 28 и перекладывают передний коней двуслойного сборного полотнища 77 на технологический транспортер 15, образуя при этом резервную петлю 72, включают привод перемещения ткчты транспортера 15 и при непрерь, ,чом перемещении двуслойного тонотнища 11 на транспортере 15 заворачивают .тося часть первой предопьной

131

кромки Ь на сложенную часть двуслойного полотнища вдоль другой его продольной кромки с и образуют продольный шов 78 трубчатого сборного полотнища 79 (фиг, 11), которое перекладывают далее на барабан 26, а передний конец трубчатого сборного полотнища 79 закрепляют съемными зажимами 28 на цепи 27 устройства 7, промывают клеем продольный шов 78 на участке между передним окончанием трубчатого сборного полотнища 79 и барабаном 26 и после образования резервной петли 72 из обрабатываемого сборного трубчатого полотнища 79 между транспортером 15 и барабаном 26 включают привод устройства 7. При дальнейшем непрерывном соединении продольных кромок Ь, с полотнища 78 на транспортере 15 производят непрерывную промазку клеем продольного шва 78 трубчатого полотнища 79 на вращающемся барабане 26 (изображена односторонней штриховкой на фиг.12) и просушивают это покрытие при не- прерывном перемещении обрабатываемого трубчатого полотнища через систему обводных роликов. При выходе переднего конца обрабатываемого трубчатого полотнища 79 из устройства 7 с нанесенным на его продольный шов 78 и просушенным клеевым покрытием снимают зажимы 28 и перекладывают передний конец движущегося обрабатываемого трубчатого сборного полотнища 79 на технологический, транспортер 16, образуя при этом резервную петлю 78 из турбчатого полотнища 79, включают привод транспортера 16 и опорного ролика 18 прикаточного станка и при дальнейшем перемещении трубчатого полотнища 70 на транспортере 16 производят непрерывное наложение герметизирующей ленты 80 на продольный шов 78 с его лицевой стороны и его прикатывайие прижимным роликом 19 (фиг. 13).

Далее по транспортеру 16 собранный передний конец трубчатого сборного полотнища 79 перемещают к раскройному механизму (не изображено), в котором осуществляют раскрой трубчатого сборного полотнища 79 .га отдельные сборные полотнища камер 55 по линиям разметок криволинейных кромок крайних заготовок 67 и 56 двух соседних сборных полотнищ и сое линяют торцевые окончания незамкнутых

4556114

по периметрам трубчатых сборных полотнищ замыкающими кольцевыми швами в замкнутые по периметрам собранные . камеры 55.

В качестве раскройного механизме может быть применено любое известное для этих целей устройство.

Для обеспечения непрерывной работ

10 механизмов и устройств установки одновременно с изготовлением камер 55 из стопы сборного длинномерного полотнища 70, уложенного в контейнер 71, производят сборку следующего

15 длинномерного сборного полотнища 70 в сборочном устройстве и его укладывание книжкой в другой контейнер (изображен пунктиром на фиг.1), а концы полотнищ 70 из разных кон20 тейнеров соединяют (склеивают) один с другим и без остановки работы установки.

Таким образом, при непрерывной работе механизмов и устройств уста25 н овки осуществляют непрерывное изготовление надувных резинотканевых камер.

Формула изобретения

30

40

5Г

55

1

15,

полотнища, а другая - началом другого сборного полотнища, и намечают на этой заготовке увеличенной ширины криволинейные кромки крайних заготовок двух соседних сборных полотнищ изделий, а перед соединением продольных кромок накладывают герметизирующую ленту на одну из продольных кромок со смешением на ширину продольного шва, причем трубчатые сборные полотнища образуют путем наложения другой кромки полотнищ на герметизирующую ленту и заворота оставшейся части первой продольной- кромки на сложенную часть трубчатых сборных полотнищ, при этом после образования трубчатых сборных полотнищ осуществляют раскрой на отдельные сборные полотнища изделий по криволинейным кромкам крайних заготовок двух соседних сборных полотнищ.

16

5 5

5

0

0

отличающая ся тем, что, с целью обеспечения возможности непрерывного изготовления полых резинотехнических изделий, установка снабжена установленными между устройствами для промазки клеем, сушки и наложения герметизирующих лент на поперечные швы резинотехнического полотнища напольным транспортером для отбора полотнища, который снабжен на выходном конце роликом для переворота полотнища на 180 , и дополнительным напольным транспортером для передачи полотнища после двусторонней обработки его поперечных швов на устройство для промазки клеем и сушки продольных кромок полотнища, а устройство для соединения продольных кромок полотнища выполнено в виде последовательно установленных за устройством для промазки клеем и сушки продольных кромок полотнища средства для складывания полотнища пополам, средства для промазки клеем и сушки продольных кромок сложенного полотнища и средства для загиба одной продольной кромки на другую, причем устройства для промазки клеем, сушки поперечных швов и продольных кромок и средство Для промазки клеем и сушки продольных кромок сложенного полотнища выполнены в виде барабанов и огибающих системы обводных роликов бесконечных цепей с зажимами для удержания полотнища.

Фиг1о

70

/5

70

Wui.lf

(PusЖ

-J

-eLn Ul

en

Фиг 12

66 67 55 / /

/ f-y- --ST--yv 80 80 73 d

6-6 73 ZЈ

56 74 69 57

Фиг. 16

79 77

/

79 7J / /

Фиг Я

e 57

m

so so n

Ч

.-i

6361 Фиг.15

78

16

№«/7

| Производство резервуаров из прорезиненных тканей для воды и водных растворов | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| ЭЛЕКТРОДВИГАТЕЛЬ С КАЧАЮЩИМСЯ ЯКОРЕМ | 1928 |

|

SU13575A1 |

| М.В.Фрунзе, 1989 | |||

| План цеха изготовления лодки Омега | |||

| Рабочий чертеж | |||

| Уфимский завод резиновых технических изделий им | |||

| М.В.Фрунзе, введ | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Производство надувных гребных лодок, | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1992-07-07—Публикация

1990-02-16—Подача