Изобретение относится к изготовлению сборных резинотканевых изделий и касается конструирования изделий, в частности надувных плавательных средств, и способа их изготовления.

Известно сборное резинотканевое изделие, в частности надувное плавательное средство, содержащее полую многогранную камеру плавучести, снабженную днищем и клапаном наполнения и образованную из заготовок изделия с криволинейными продольными и прямолинейными поперечными кромками, соединенных между собой по продольным криволинейным кромкам герметизирующими лентами с наружной стороны [1].

Однако известная конструкция надувного плавательного средства недостаточно технологична в сборке, не обеспечивает качественного соединения деталей и предопределяет повышенную трудоемкость изготовления изделий.

Известен способ изготовления сборных резинотканевых изделий, при котором полотно материала сматывают с рулона, центрируют его, выкраивают заготовки изделия из полотна материала с прямолинейными поперечными кромками и с криволинейными продольными кромками, наносят клеевое покрытие на продольные кромки заготовок деталей, сушат покрытия и соединяют заготовки деталей между собой по их продольным криволинейным кромкам поперечными швами, образуя сборное полотнище изделия, накладывают на поперечные швы ленты с обеих их сторон, затем обрабатывают продольные кромки сборного полотнища изделия и соединяют их между собой продольными швами, образуя трубчатое сборное полотнище, и соединяют крайние заготовки трубчатого сборного полотнища между собой кольцевым швом с получением замкнутого полого изделия [1].

Известный способ изготовления надувных плавательных средств имеет увеличенный производственный цикл изготовления изделий, что усложняет технологический процесс их изготовления и снижает производительность.

Недостаточная технологичность известных плавсредств в сборке связана с тем, что качественное соединение деталей между собой по их продольным криволинейным кромкам поперечными нахлесточными швами возможно для деталей с небольшой кривизной контуров, выполненных (выкроенных) из эластичных материалов, обладающих податливостью при растяжении, при незначительной ширине швов соединения криволинейных кромок, что неосуществимо при применении материалов на основе капронового полотна, а тем более при применении прочных дублированных (сдвоенных) материалов, из которых изготавливают надувные морские спасательные плоты. Соединение деталей из указанных материалов крайне затруднено даже при незначительной кривизне соединяемых кромок деталей и ширине шва их соединения, так как швы получаются с грубыми складками и гофрами, снижающими надежность изделий в эксплуатации, что приводит к необходимости трудоемкой заделки этих швов с их обеих сторон.

Увеличенный производственный цикл изготовления надувных плавательных средств известным способом связан с тем, что нанесение клеевых покрытий на различные участки контуров деталей и их просушку согласно технологии производят раздельно для каждой операции по изготовлению изделий:

промазка продольных кромок деталей для их соединения между собой поперечными швами в полотнище камер;

промазка поперечных швов полотнищ камер с наружной (лицевой) стороны под наложение герметизирующих лент;

промазка поперечных швов полотнищ камер с внутренней стороны под наложение герметизирующих лент;

промазки продольных кромок полотнищ для наложения на одну из них герметизирующей ленты и соединения продольных кромок между собой с образованием трубчатых полотнищ камер и соединения торцовых окончаний трубчатых полотнищ с образованием замкнутых по периметрам камер.

Это усложняет технологический процесс изготовления изделий, приводит к увеличению занимаемых производственных площадей и снижает производительность труда.

Цель изобретения - снижение трудоемкости изготовления изделий и повышение производительности способа.

Поставленная задача решается в конструкции сборного резинотканевого изделия за счет того, что одна из заготовок изделия выполнена из двух соединенных между собой составных частей, продольные кромки которых со стороны их соединения выполнены прямолинейными, а криволинейные продольные кромки заготовок с наложенными внахлест герметизирующими лентами расположены в радиальных плоскостях камеры плавучести встык одна к другой по средним линиям лент, причем заготовки соединены в камере с внутренней стороны силовыми лентами, выполненными из материала заготовок для образования радиальных поперечных нахлесточных швов.

Поставленная задача в способе решается за счет того, что при выкраивании заготовок изделия из полотна материала крайние заготовки изделия выполняют составными из двух частей, одна из которых является концом одного сборного полотнища и другая - началом второго сборного полотнища, на полотне материала отшероховывают криволинейные контуры заготовок и выполняют поперечные прорези на полотне по кромкам отшерохованных контуров заготовок, оставляя непрорезанные перемычки со стороны продольных кромок обрабатываемого полотна и между составными заготовками изделия, а при соединении лент с заготовками деталей их укладывают по средней линии стыка криволинейных кромок, причем перед получением замкнутого полого изделия его начало соединяют с концом сборного полотнища, а затем соединяют продольные кромки этого сборного полотнища между собой.

На фиг. 1 изображен сборное резинотканевое изделие, вид сверху; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг 4-8 схематично изображены последовательные стадии изготовления резинотканевого изделия.

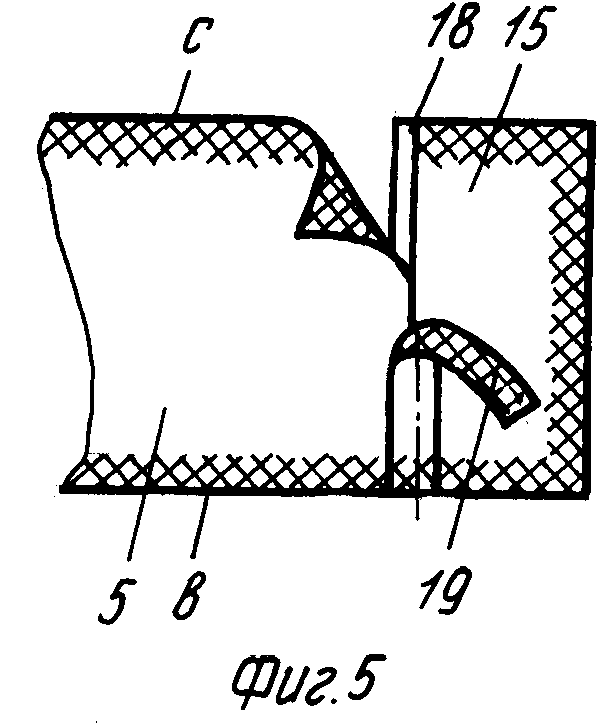

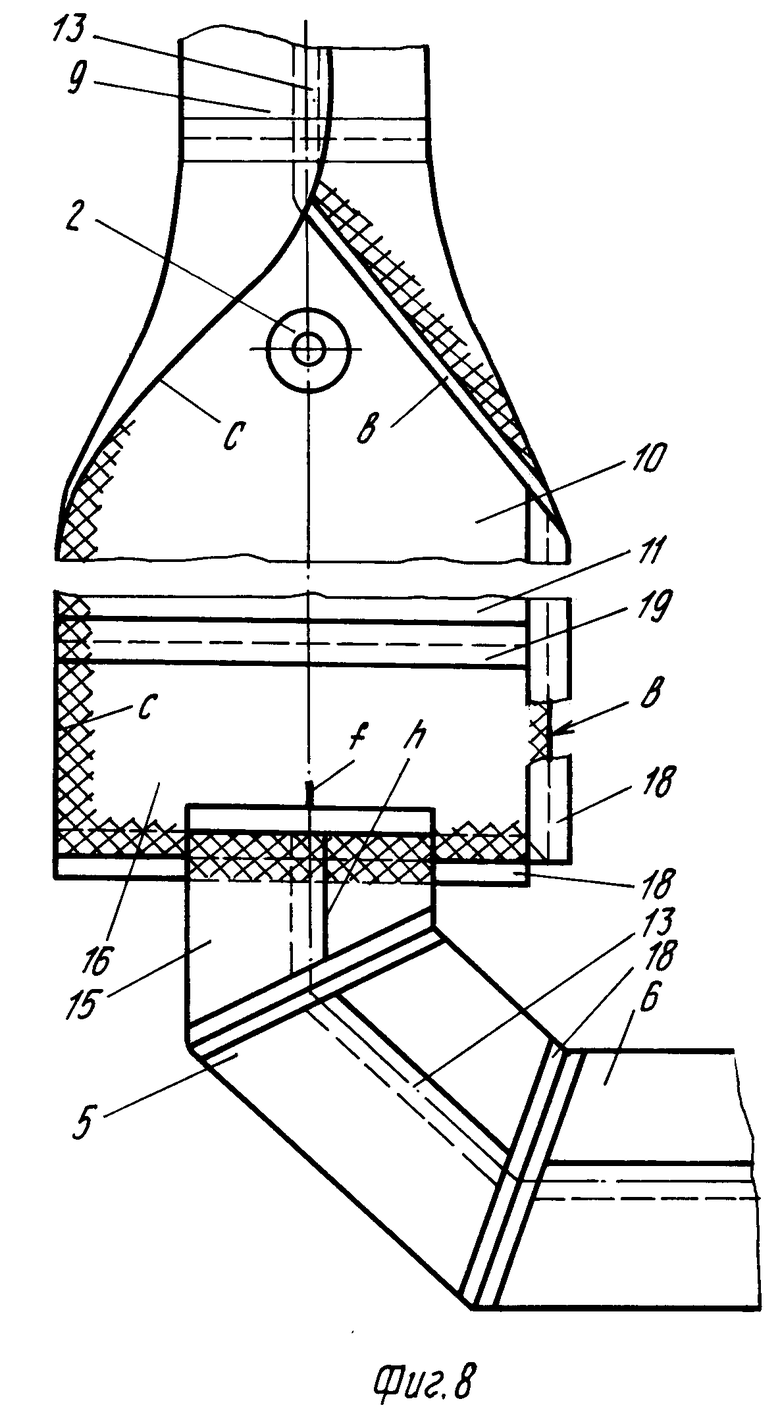

Сборное резинотканевое изделие, например надувное плавательное средство, содержит полую многогранную камеру плавучести 1, снабженную клапаном 2 для ее наполнения и смонтированным в нижней части эластичным днищем 3. Камера плавучести 1 образована из заготовок 4-11 изделия, соединенных между собой радиальными поперечными 12 (фиг. 1,2) и центральным продольным 13 (фиг. 1,3) швами. Заготовки 4-11 многогранной камеры плавучести 1 выполнены с криволинейными продольными а и прямолинейными в, с поперечными кромками, расположенными соответственно по направлению уточных и основных нитей прорезиненного полотна 14, являющегося материалом заготовок 4-11 камеры 1 (фиг. 4). Криволинейные продольные кромки а заготовок 4-11 выполнены по синусоидальным линиям, вершины которых смещены относительно продольной оси полотна 14 материала на четверти длин заготовок в направлении к их поперечным кромкам b, c. Заготовка 4 камеры 1 выполнена по ширине из двух симметричных одна другой составных частей 15 и 16 с прямолинейными со стороны их соединения между собой продольными кромками. Составные части 15 и 16 соединены между собой по продольной оси симметрии камеры 1 прямым поперечным швом 17, являющимся замыкающим при сборке камер 1. Криволинейные продольные кромки а заготовок 4-11 расположены в радиальных плоскостях камеры 1 встык одна к другой (фиг. 1 и 2). На продольные кромки заготовок 4-11 в местах их стыковки между собой наложены с наружной стороны герметизирующие ленты 18, а с внутренней - силовые ленты 19, образующие радиальные поперечные нахлесточные швы 12. Силовые ленты 19 выполнены из прорезиненного материала, из которого выполнены заготовки 4-11 камеры 1. На центральный продольный шов 13 камеры 1 наложена с ее внутренней стороны герметизирующая лента 18. Ленты 18 и 19 расположены в радиальных плоскостях по их средним линиям.

Сборное резинотканевое изделие изготавливается следующим образом.

Полотно 14 материала сматывают непрерывно с рулона, центрируют его и выкраивают заготовки изделия 4-11 из полотна 14 материала с прямолинейными поперечными кромками b, c и с криволинейными продольными кромками а. При этом крайние заготовки 4 изделия выполняют составными из двух частей, одна из которых, часть 16, является концом одного сборного полотнища и другая часть 15 - началом второго сборного полотнища. Полотно 14, сцентрированное по его кромке d, пропускают через шероховальное устройство. В шероховальном устройстве производят непрерывное шерохование движущегося сцентрированного полотна 14 вдоль его продольных кромок d, e и по контурам а продольных сторон заготовок 5-11 и составных частей 15 и 16 с обеих сторон обрабатываемого полотна 14 (изображено односторонней штриховкой в нижней части фиг. 4), а также отшероховывают на заготовках 10 места крепления клапанов наполнения 2 и отшероховывают метки "f" середины длины продольных сторон "h" и составных частей 15 и 16 сборных заготовок 4. Контуры заготовок деталей 5-11 и составных частей 15 и 16 размещают на обрабатываемом полотне 14 в последовательности их соединения между собой в камерах 1. Передний отшерохованный в соответствии с контурами заготовок деталей камер конец обрабатываемого полотна 14 непрерывно пропускают далее через устройство поперечной резки, в котором выполняют поперечные прорези на полотне 14 по отшерохованным кромкам контуров продольных сторон а заготовок деталей 5-11 и кромкам h прямолинейных продольных сторон составных частей 15 и 16 и вырезают отверстия g в заготовках 10 подмонтирование клапанов наполнения 2 (изображено контурными линиями на фиг. 14). При этом прорези контуров а и h, продольных сторон заготовок деталей и составных частей 15 и 16 выполняют с перекрытием контуров b и с их поперечных сторон, при этом оставляют непрорезанные перемычки со стороны продольных кромок d и е и в средней части обрабатываемого полотна 14. При выходе переднего конца обрабатываемого полотна 14 с устройства поперечной резки его пропускают непрерывно через клеепромазочное устройство, в котором наносят клеевые покрытия по периметрам заготовок 5-11 и составных частей 15 и 16 с их обеих сторон и промазывают клеем на заготовках 10 места крепления клапанов наполнения 2 (изображено двухсторонней штриховкой в верхней части фиг. 4), и просушивают эти покрытия при непрерывном перемещении обрабатываемого полотна 14 в сушильном устройстве к механизму продольного раскроя, в котором выполняют два непрерывных продольных реза по кромкам b, с прямолинейных поперечных сторон заготовок 5-11 и составных частей 15 и 16, прорезают междетальные перемычки и перемещают обработанные согласно технологии отделенные одна от другой заготовки 5-11 и составные части 15 и 16 к сборочному устройству. В сборочном устройстве соединяют обработанные заготовки и составные части 15,5-11 и 16 между собой в последовательности их расположения в собираемых камерах 1 путем наложения лицевых (нижних) сторон их продольных кромок а на герметизирующие ленты 18, которые предварительно закрепляют на сборочной оправке, выполненной по форме и размерам стыка граней собранной и наполненной камеры 1 (условно не показано), и затем накладывают с верхней стороны стыков кромок а заготовок 4-11 предварительно обработанные по технологии силовые ленты 19, выполненные из материала 14, и образуют поперечные швы 12 полотнищ камер 1, в которых продольные кромки а деталей 4-11 расположены встык одна к другой по средней линии лент 18 и 19 (фиг. 2, 5, 6), а поперечными окончаниями собираемых полотнищ камер 1 являются прямолинейные продольные кромки h составных частей 15 и 16, на которых также закрепляют ленты 18 и 19 соответственно с внутренней и наружной (лицевой) сторон полотнищ камер 1 (фиг. 6, 8).

После соединения первых деталей передний конец собираемых полотнищ отдельных камер 1 перемещают в направлении слева направо на ленточном транспортере (не изображено) и одновременно с присоединением последующих заготовок 6-11 и замыкающей составной части 16 производят наложение герметизирующей ленты 18 на продольную кромку b движущегося полотнище (фиг. 6 правая часть), затем заворачивают нижнюю часть переднего конца обрабатываемого сборного полотнища с наложенной на его продольную кромку b лентой 18 в направлении к середине полотнища, а противоположную продольную кромку с накладывают на кромку b и ленту 18, образуя продольный шов 13 трубчатого полотнища камеры 1 (фиг. 7). Далее передний конец трубчатого полотнища поступает на поворотный круглый (приводной со скоростью перемещения ленточного транспортера) стол, над которым установлен прижимной от вертикального силового цилиндра ролик (не изображено), где осуществляют прикатывание кругового продольного шва 13 передней части трубчатого полотнища, которую перемещают на столе навстречу перемещению обрабатываемого сборного полотнища к его заднему окончанию. После присоединения к собираемому полотнищу второй концевой составной части 16 перед окончанием соединения продольных кромок b и с, полотнища задний конец однослойного полотнища перекладывают на стол и накладывают переднюю кромку трубчатого полотнища, образованную составной частью 15, на заднюю поперечную однослойную кромку этого полотнища, центрируя его продольный шов 13 с меткой f середины длины продольной кромки h составной части 16 и при последующем соединения окончаний продольных кромок b и с полотнища камеры 1 заворачивают их окончания относительно прикрепленного к нему переднего торцового окончания трубчатого полотнища и образуют поперечный шов 17 с наложенными на него с обеих сторон герметизирующими лентами 18 замкнутой по периметру первой камеры 1, прикатывают ее поперечный шов 17 и снимают собранную камеру 1 со стола, на который перемещают передний конец трубчатого полотнища следующей камеры и таким образом при непрерывной работе механизмов и устройств осуществляют непрерывное изготовление надувных камер плавсредств, к которым монтируют далее после их наполнения воздухом обработанные согласно технологии эластичные днища 3.

Использование: для изготовления сборных резинотканевых изделий, в частности надувных плавательных средств. Сущность изобретения: в сборном резинотканевом изделии одна из заготовок (3) изделия выполнена из двух соединенных между собой составных частей. Продольные кромки частей со стороны их соединения выполнены прямолинейными. Криволинейные продольные кромки 3 с расположенными внахлест герметизирующими лентами расположены в радиальных плоскостях камеры плавучести встык одна к другой по средним линиям лент. 3 соединены в камере с внутренней стороны силовыми лентами. Последние выполнены из материала 3 для образования радиальных поперечных нахлесточных швов. При изготовлении сборных резинотканевых изделий выкраивают 3 изделия из полотна материала. При выкраивании крайние 3 изделия выполняют составными из двух частей. Одна из них является концом одного сборного полотнища (СП) и другая - началом второго СП. На полотне материала отшероховывают криволинейные контуры 3 и выполняют поперечные прорези на полотне по кромкам отшерохованных контуров 3. Оставляют непрорезанные перемычки со стороны продольных кромок обрабатываемого полотна и между составными 3 изделия. При соединении лент с 3 деталей их укладывают по средней линии стыка криволинейных кромок. Перед получением замкнутого полого изделия его начало соединяют с концом СП. Затем соединяют продольные кромки этого СП между собой. 2 с.п. ф-лы, 8 ил.

СБОРНОЕ РЕЗИНОТКАНЕВОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ.

| Микрофонно-телефонно-катодный усилитель | 1923 |

|

SU408A1 |

| ЭЛЕКТРОДВИГАТЕЛЬ С КАЧАЮЩИМСЯ ЯКОРЕМ | 1928 |

|

SU13575A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1995-01-27—Публикация

1991-07-03—Подача