Изобретение относится к черной металлургии, а именно к выплавке подшипниковой стали с внепечной обработкой.

Целью изобретения является повышение качества стали.

Интенсивность продувки расплава нейтральным газом имеет экстремальный характер с максимумом, приходящимся на окончание слива металла из печи в ковш, в начале слива металла

из печи интенсивность продувки поддерживают 0,01 м /т-мин, через каждые 20-ЗОс увеличивают интенсивность продувки на 15 и после достижения максимального значения в момент окончания слива металла из печи начинают уменьшать интенсивность продувки до минимальных значений с одновременным сливом печного шлака в ковш, после чего металл раскисляют алюминием и продолжают продувать металл ,

10

на поверхности которого находится основной шлак с массовой долей FeO от 1,0 до 3,0 с первоначальной минимальной интенсивностью (150- 350)Р«с, где Р - количество вводимого алюминия, кг/т металла.

Предлагаемый режим продувки расплава нейтральным газом учитывает сложные процессы внутреннего пространственно-временного образования неметаллических включений. Это позволяет в большей степени очищать металл от неметаллических включений с меньшим расходом нейтрального газа, j

В начальный момент слива металла из печи в ковши на находящийся в нем жидкий синтетический шлак или твердые шлакообразующие кинематическая энергия падающей струи металла имеет максимальное значение. Этому способствует резкий наклон печи для исключения попадания печного шлака в ковши и максимальная высота от начала падения металла до места встречи его со шлаком. Эта максимальная кинетическая энергия используется на перемешивание металла и шлака.

Продувка аргоном позволяет дополнительно интенсифицировать процесс взаимодействия металла и шлака. В начале слива металла из печи интенсивность продувки должна быть сравнительно небольшой величиной, поскольку в этот момент времени перемешивание металла и шлака достигает высо15201094

тате уменьшения напора металла и снижения высоты падения металла в ковш. Для поддержания первоначальной высокой степени перемешивания металла и шлака необходимо увеличить интенсивность продувки. В связи с тем, что падение степени перемешивания за счет снижения кинетической энергии падающей струи происходит с течением времени относительно медленно, то предпочтительнее периодическое, чем непрерывное повышение интенсивности продувки.

20

25

30

35

При повышении интенсивности про-/ дувки более, чем на 15% от первоначального значения, через каждый промежуток времени менее 20с и менее, чем на 5% через каждый промежуток времени более 30с нецелесообразен. В первом случае из-за перерасхода аргона и некоторого ухудшения качества металла вследствие активизации побочного явления - заметного разрушения футеровки ковша и загрязнения металла, а во втором из-за ухудшения качества металла, связанного с недостаточным перемешиванием расплава . После интенсивной обработки металла основным восстановительным шлаком в ковше металлический расплав в значительной степени очищается от сульфидных включений (серы), а также окисленных и нитридных включений. Вместе с тем металлический расплав по-прежнему содержит определенное количество растворенного кислорода, значительно меньшее первоначального, но достаточное для образования крупких значений. Продувка расплава нейтральным газом с интенсивностью 0,01 м /т-мин удовлетворяет этому условию. Продувка с более низкой интенсивностью, особенно в случае использования твердых шлакообразующих, уменьшает скорости обменных реакций между металлом и шлаком, что приводи к уменьшению скорости образования и удаления неметаллических включений. Продувка с интенсивностью более 0,01 MVT-мин не приводит к улучшению качества металла, хотя расход аргона при этом увеличивается.

Время, необходимое для завершения в основном обменных процессов и образования на этой основе крупных неметаллических включений и их удаление, составляет -6 мин, что совпадает с продолжительностью слива металла из печи. После слива первых порций металла в ковши кинетическая энергия струи металла уменьшается в резуль

При повышении интенсивности про-/ дувки более, чем на 15% от первоначального значения, через каждый промежуток времени менее 20с и менее, чем на 5% через каждый промежуток времени более 30с нецелесообразен. В первом случае из-за перерасхода аргона и некоторого ухудшения качества металла вследствие активизации побочного явления - заметного разрушения футеровки ковша и загрязнения металла, а во втором из-за ухудшения качества металла, связанного с недостаточным перемешиванием расплава . После интенсивной обработки металла основным восстановительным шлаком в ковше металлический расплав в значительной степени очищается от сульфидных включений (серы), а также окисленных и нитридных включений. Вместе с тем металлический расплав по-прежнему содержит определенное количество растворенного кислорода, значительно меньшее первоначального, но достаточное для образования крупных окислых включений при последующем, охлаждении расплава и снижении растворимости кислорода. Эти включения в основном представлены алюминатами кальция различного состава, в том числе глобулярной формы. Это происходит в результате взаимодействия растворенных в металле кальция, алюминия и кислорода. При обработке металла основным восстановительным

шлаком металл в результате обменных реакций содержит определенное количество кальция, являющегося глобуля- ризатором включений, которые наиболее опасны для стойкости подшипников.

Часть этого кальция удаляется с-окис- ными неметаллическими включениями, а часть остается в. растворенном виде в жидком металле.

Для дальнейшего уменьшения содержаний в жидком металле кальция, титана (определяет количество нитрид- ных включений) и кислорода после окончания слива металла из печи сливают печной шлак соответствующей окислен- ности и массы в ковш на отработанный ковшевой шлак так, что в ковше образуется основной шлак с массовой долей FeO от 1,0 до 3,0/0. Одновременно с этим интенсивность продувки нейтральным газом уменьшают до минимальной первоначальной величины, равной

10

ность продувки расплава с минимальной интенсивностью (150-350)Р-с (Р - количество вводимого алюминия кг/т металла) ограничено с одной стороны недостатком времени для вымешивания (удаления) образующихся на основе кальция и титана неметаллических вкпю чений, с другой - возможным нежелательным повышением массовой доли кислорода в металле, что отрицательно сказывается на качестве металла.

При мер. Выплавляют в 100-тонных дуговых печах подшипниковую сталь

0,01 м /т-мин, после чего металл марки ШХ15 и ШХ15СТ. После предвари

ность продувки расплава с минимальной интенсивностью (150-350)Р-с (Р - количество вводимого алюминия кг/т металла) ограничено с одной стороны недостатком времени для вымешивания (удаления) образующихся на основе кальция и титана неметаллических вкпю чений, с другой - возможным нежелательным повышением массовой доли кислорода в металле, что отрицательно сказывается на качестве металла.

При мер. Выплавляют в 100-тонных дуговых печах подшипниковую сталь

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки и вакуумирования стали | 1991 |

|

SU1803434A1 |

| Способ производства стали | 1989 |

|

SU1717644A1 |

| Способ внепечной обработки стали | 1991 |

|

SU1786107A1 |

| Способ внепечного рафинирования металла | 1991 |

|

SU1786108A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОДШИПНИКОВОЙ СТАЛИ | 1995 |

|

RU2095429C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2192482C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| Способ производства стали | 1990 |

|

SU1766965A1 |

| Способ получения шарикоподшипниковой стали | 1987 |

|

SU1497230A1 |

Изобретение относится к черной металлургии, в частности к способам выплавки и рафинирования подшипниковой стали. Цель изобретения - повышение качества стали. Способ включает дифференцированную продувку стали в ковше нейтральным газом с максимумом, приходящимся на окончание слива металла из печи в ковш: в начале слива металла из печи интенсивность продувки поддерживают 0,01 м3/т.мин, через каждые 20-30 с увеличивают интенсивность на 5-15 % и после достижения максимального значения в момент окончания слива металла уменьшают интенсивность продувки до минимальных значений с одновременным сливом печного шлака в ковш, после чего металл раскисляют алюминием и продолжают продувать металл, на поверхности которого находится основной шлак с массовой долей FEO от 1,0 до 3,0%, с первоначальной минимальной интенсивностью в течение (150-350).Р, где Р - количество вводимого алюминия в кг на 1 т стали. Способ позволяет оптимально сочетать процессы перемешивания при продувке аргоном с разной интенсивностью с процессами образования и удаления включений. В результате снижается количество включений, массовая доля титана - с 0,0067 до 0,0034%. 1 табл.

кисляют алюминием и продолжают продувку с минимальной интенсивностью в течение определенного времени.

Алюминий до раскисления металла частично взаимодействует со шлаком, в результате чего металлический расплав дополнительно обогащается кальцием.

В момент времени после раскисления алюминием металлический расплав содержит избыточное содержание таких элементов, как кальций и титан. При дефиците кислорода в металле процесс образования включения с участием кал ция и кислорода протекает медленно. Воздействие на металлический расплав жидким основным шлаком с массовой долей FeO от 1,0 до 3,0 повышает массовую долю кислорода на границе раздела металл-шлак, тем.самым увеличивает скорость окисления кальцхя и перехода его в шлак. Продувка расплава инертным газом интенсифицирует взаимодействие. При содержании FeO 1,0 поток кислорода к металлу незначителен, а при FeO 3,0 возможно переокисление металла по отношению к кальцию; и в том, и в другом случае эффект не достигается. К таким же результатам может привести продувка расплава нейтральным газом с интен - сивностью более или менее 0,01м Т МИн Время, необходимое для обработки металла данным шлаком посредством продувки расплава нейтральным газом, определяется количеством кальция и титана, вносимых в расплав при взаимодействии с основным шлаком, количеством кальция, вносимого алюминием при его взаимодействии с образуемым шлаком, массой шлака и массовой долей FeO в нем. Часть кальция, вносимого алюминием, определяется в первую очередь количеством алюминия. Длитель

0

5

0

5

0

5

0

5

тельной или окончательной доводки металла по химическому составу (без раскисления шлака в печи) и достижения нужной температуры металл обрабатывают в ковше основным восстановительным шлаком посредством слива металла из печи в ковш с одновременной продувкой расплава аргоном. Используют жидкий синтетический извест- ково-глиноземистый шлак или шлак, образованный за счет расплавления в ковше твердых шлакообразующих. В качестве твердых шлакообразующих используют известь, плавиковый шпат, кусковой алюминий и др.

В начале слива металла из печи интенсивность продувки устанавливают равной 0,01 м /Т Мин, через каждые 25с слива металла из печи интенсивность продувки увеличивают на 10% от первоначального минимального значения .

Длительность выпуска металла из . печи составляет с, а максимальная интенсивность продувки в момент окончания слива металла из печи колеблется от 0,022 до 0,026 MVT-мин Сразу после этого интенсивность продувки снижают до 0,01 мVтмин и после этого сливают печной.шлак в ковш,. В ковше образуется основной шлак с массовой долей FeO около 2. Металл раскисляют алюминием в количестве 0,5 кг/т и продолжают продувать аргоном расплав с интенсивностью 0,01 мз/т мин в течение 125 с.

Качество подшипниковой стали оценивают в круге менее 0 мм по известной методике.

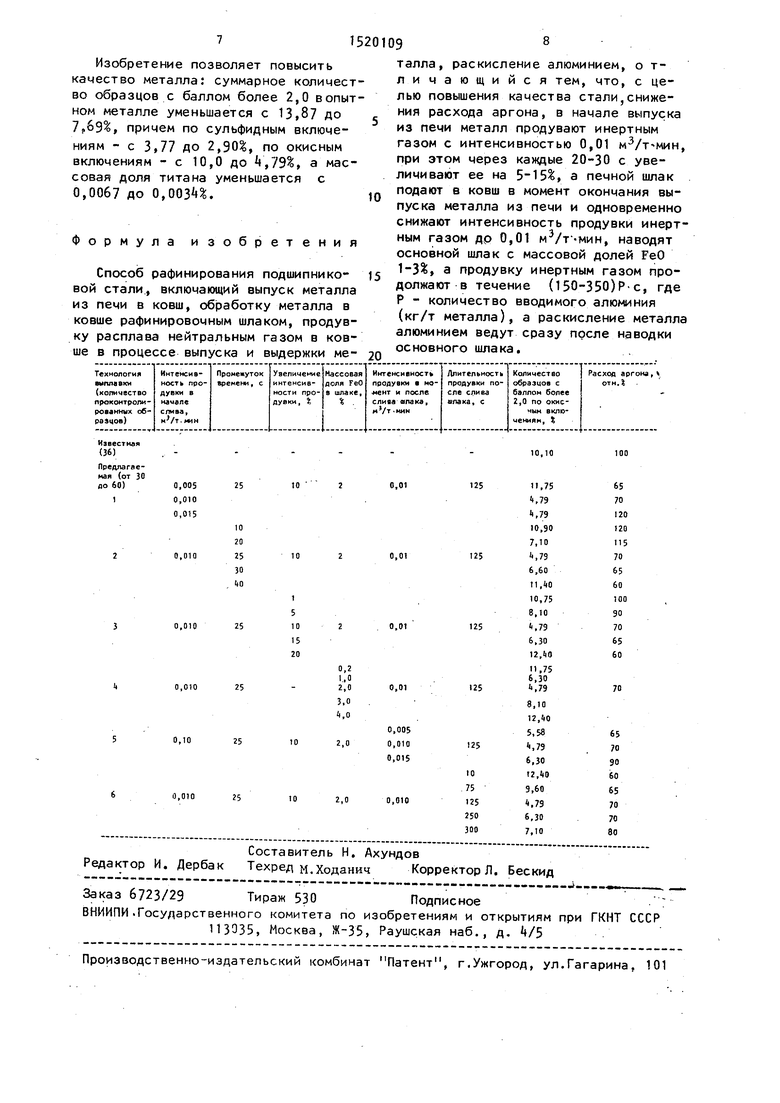

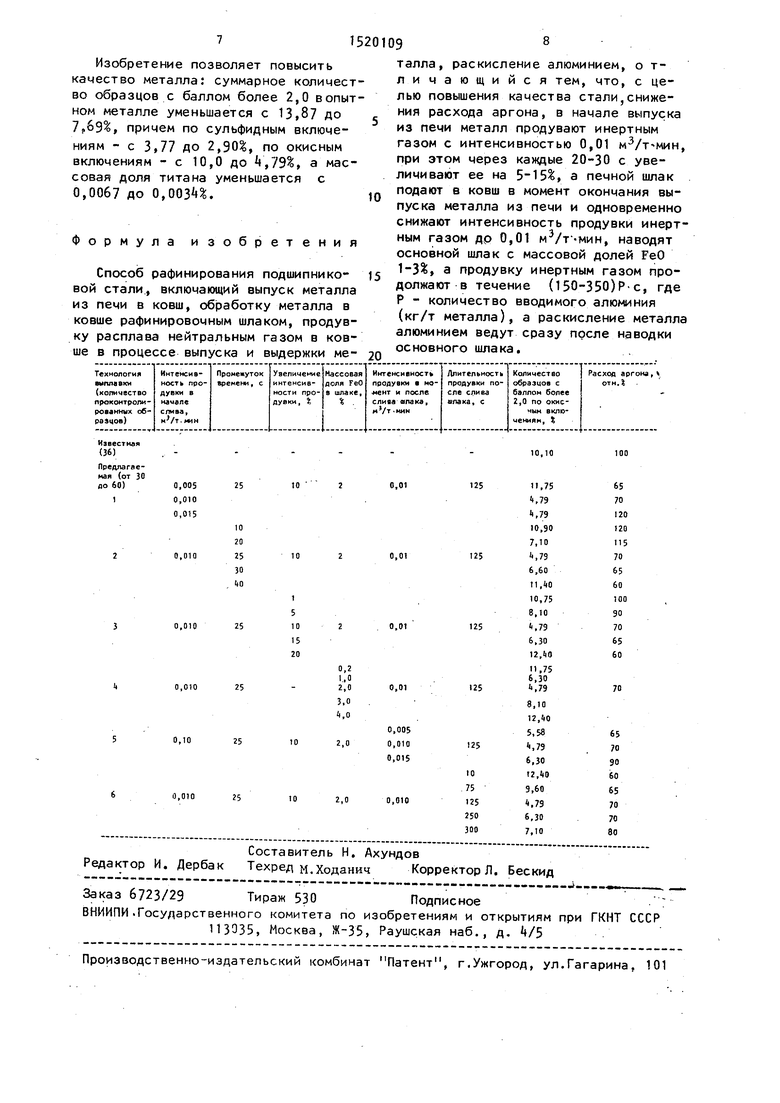

Влияние предлагаемых параметров на повышение качества стали представлено в таблице (на всех плавках металл раскисляют алюминием в количестве 0,05 кг/т).

Изобретение позволяет повысить качество металла: суммарное количество образцов с баллом более 2,0 в опытном металле уменьшается с 13,87 до 7,69, причем по сульфидным включениям - с 3,77 до 2,90, по окисным включениям - с 10,0 до А,79%, а массовая доля титана уменьшается с 0,0067 до 0,.

Формула изобретения

Способ рафинирования подшипнико- вой стали, включающий выпуск металла из печи в ковш, обработку металла в ковше рафинировочным шлаком, продувку расплава нейтральным газом в ковше в процессе выпуска и выдержки ме-

талла, раскисление алюминием, о т- личающийся тем, что, с целью повышения качества стали,снижения расхода аргона, в начале выпуска из печи металл продувают инертным газом с интенсивностью 0,01 м /т-мин, при этом через каждые 20-30 с увеличивают ее на 5-15%, а печной шлак подают в ковш в момент окончания выпуска металла из печи и одновременно снижают интенсивность продувки инертным газом др 0,01 м /т -мин, наводят основной шлак с массовой долей FeO 1-3, а продувку инертным газом продолжают в течение (150-350)Р-с, где Р - количество вводимого алюминия (кг/т металла), а раскисление металла алюминием ведут сразу после наводки основного шлака.

| СПОСОБ ПРОДУВКИ МЕТАЛЛА АРГОНОМ в КОВШЕ | 0 |

|

SU385667A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| () СПОСОБ РАФИНИРОВАНИЯ ПОДШИПНИКОВОЙ СТАЛИ | |||

Авторы

Даты

1989-11-07—Публикация

1987-12-21—Подача