. Изобретение относится к черной металлургии, в частности к способу производства подшипниковой стали.

Цель изобретения-уменьшение размера неметаллических включений всех типов, повышение качества стали по поверхностным дефектам, снижение расхода огнеупоров для сифонной разливки, уменьшение длительности разливки и снижение расход- .ного коэффициента металла.

Поставленная цель достигается тем, что согласно способу, включающему выплавку металла в сталеплавильном агрегате, рбработку жидкого расплава рафинировочным шлаком, аргоном, разливку стали, деформацию металла на профиль от друга 12 мм до круга 180 мм, затем производят последовательную обработку металла шлаком различной окисленности и аргоном по. периодам: в печи в период доводки, при сливе металла в ковш, в ковше после слива расплава, причем в печи массовая доля FeO в рафинировочном шлаке составляет 5-15% при сливе - менее 1,0%, в ковше 1-5% при интенсивности продувки, равной 0,001-0,01 м3/т мин на каждый относительный к металлу про

О

цент шлака, после чего осуществляют разливку металла и деформацию со степенью обжатия, равной 40-8500.

В результате проведения сравнительного анализа предлагаемого способа с известным установлено, что предлагаемый способ проиводства подшипниковой стали обладает как известными признаками: выплавка металла в плавильном агрегате, доводка стали по химическому составу, обработка жидкого расплава рафинировочным шлаком, нейтральным газом и вакуумом в течение промежутка времени, согласованного с температурой металла, деформация металла нэ профиль от диаметра 12 мм до диаметра 180 мм, так и новыми: деформации со степенью обжатия, равной 40-8500, подвергается металл, прошедший последовательную обработку основным шлаком различной окисленности и нейтральным газом по периодам: в печи в период доводки, при сливе металла, в ковше после слива расплава, причем в печи массовая доля FeO в рафинировочном шлаке составляет 5-15%, при сливе менее 1,0%, в ковше 1-5% при интенсивности продувки, равной 0,001-0,01 м3/т мин на каждый относительный к металлу процент шлака и в зависимости от периода обработки.

Предлагаемый способ производства подшипниковой стали позволяет по сравнению с известным повысить выход годного металла (или снизить расходный коэффициент от слитка до сравниваемого профиля от 1,300 до 1,240), уменьшить отбраковку стали по, поверхностным дефектам от 1,5 до 0,8%,уменьшить средний балл оксидов, сульфидов и глобулей соответственно (в усредненном профиле диаметром 50-60 мм) с 2,23 до 1,32, с 2,36 до 1,27 и с.1,96 до 1.45.

Длительная продувка жидкого металла аргоном (в печи, при сливе в ковш и в ковше) и последующее вакуумирование существенным образом увеличивает перемешивание металла, что способствует удалению образовавшихся металлических включений.

Последовательная обработка металла основным шлаком различной окисленности (в печи, в ковше при сливе, в ковше после слива), интенсифицированная в необходимой степени продувкой расплава аргоном с заданной интенсивностью, позволяет перед прокаткой металла создавать такой тип и состав неметаллических включений, которые при увеличенных степенях обжатия дробятся до значительно меньших размеров.

В печи, в период доводки, из-за разрушения футеровки печи в жидком металле образуются неметаллические включения на

основе труднодеформируемой магнезиальной шпинели. Их образование можно предотвратить посредством обработки металла в печи рафинировочным шлаком достаточно

высокой окисленности. В этом случае восстановление магния (ответственного элемента за образованием магнезиальной шпинели) ограничено. Обработка жидкого металла основным окислительным рафинировочным шлаком в печи с массовой долей FeO менее 5% и с интенсивностью аргонной продувки расплава менее 0,001 м /т мин на каждый относительный к металлу процент шлака в недостаточной степени ограничивает поступление магния из шлака в металл (магнезиальная шпинель в жидком металле еще присутствует), а содержание FeO в рафинировочном шлаке более 15% с

интенсивностью продувки более 0,01

м3/т мин приводит к переокислению металла, от которого невозмджно полностью избавиться путем дальнейшей аргонной обработки и вакуумирования. Наилучшие результаты получены при массовой доле FeO,

равной 7-11%, и при интенсивности продувки в этом периоде, равной 0,004-0,006 м /т.мин.

В последующем при обработке металла в ковше (при сливе) основным шлаком с массовой долей FeO менее .1,0% решаются вопросы десульфурацйи. Причем, чем меньше содержание FeO в шлаке и чем более интенсивнее продувка расплава при его сливе из печи, тем более эффективнее удаляется сера из металла. Чрезмерная интенсивность продувки расплава (более 0,01 м3/т мин) приводит к выбросам металла из ковша, Интенсивность продувки менее 0,007 м3/т х мин не всегда позволяет решать вопросы

десульфурацйи. Лучшие результаты в этом периоде получаются при 0,005-0,008 м3/тх мин на каждый относительный к металлу процент шлака.

Наряду с десульфурацией металла происходит насыщение металла кальцием из основного восстановительного шлака, причем, чем больше серы переходит из металла в шлак, тем в большей степени кальций восстанавливается из шлака в металл. Кальций

является глобуляризатором включений, которые (глобулярные включения) незначительно уменьшаются даже при больших степенях обжатия.

Для окисления и последующего удаления кальция из металла в шлак в виде неметаллических включений используют в дальнейшем обработку металла основным окислительным шлаком с невысокой массо- пой долей FeO 1-5%. чтобы не было значительного переокиеления металла. Причем, чем больше кальция переходит в металл (или чем больше необходимая степень десульфурации металла), тем выше должна быть массовая доля FeO в рафинировочном шлаке, но не более 5,0%, поскольку в этом случае металл чрезмерно насыщается кислородом из шлака по закону распредепения. Интенсивность продувки расплава аргоном в этом периоде должна быть невысокой. Жела- тельно не более 0,006 м3/т мин (лучшие результаты получаются при 0,002-0,004 м3/т мин). При более высокой интенсивно1 сти наблюдается .переокисление металла. При интенсивности менее 0,001 м3/т -мин не достигается в полной мере эффект удаления кальция из металла в шлак посредством его предварительного окисления.

П р и м е р. В промышленных условиях выплавляют сталь ШХ15 и ШХ15СГ в 100- тонной дуговой печи. За 10-15 мин до выпуска металла из печи наводят в печи основной окислительный шлак с массовой долей FeO от 3 до 18,0% и продувают расплав аргоном с интенсивностью 0,002-0,008 м3/т мин. После нагрева металла до необходимой температуры производят его обра-, ботку в ковше основным восстановительным шлаком с массовой долей FeO менее1,0%. Основной восстановительный шлак готовят из твердых шлакообразующих: извести (10-12 .кг/т), плавикового шпата (3-4 кг/т)и кускового алюминия (0,8-1,2 кг/т). Металл из печи выпускают в ковше на твердые шлакообразующие и одновременно продувают расплав аргоном с интенсивностью 0,004-0,012 м3/т мин на каждый относительный к металлу процент шлака.

Послу выпу/ска металла из печи в ковш сливают печной окислительный шлак, который, смешавшись с отработанным ос- новным восстановительным шлаком,. формирует основной шлак с массовой долей FeO от 0,8 до 7,0%. Расплав с подобным шлаком подвергается продувке аргоном с интенсивностью 0,0008-0,006 м3/т мин.

Кратность шлака в печи поддерживают на уровне 0,8-1,5%, в ковше при обработке основным восстановительным шлаком 1,0- 1,5 %, в ковше при обработке основным шлаком с массовой долей FeO от 1,0 до 5,0% - на уровне от 1,5 до 2,5%.

После окончания внепечной.обработки сталь ШХ15СГ и ШХ15 разливают в блитки 6,2 т (площадь поперечного сечения 950000 мм } и 10,0 т (площадь поперечного сечения 960000мм2).

Металл прокатывают на профиль от круга 12 мм до круга 180 мм. Максимальная степень обжатия (отношение площадей поперечного сечения слитка и прокатанного профиля) для круга 12 мм составляет 8500, а для круга 180 мм 40 единиц.

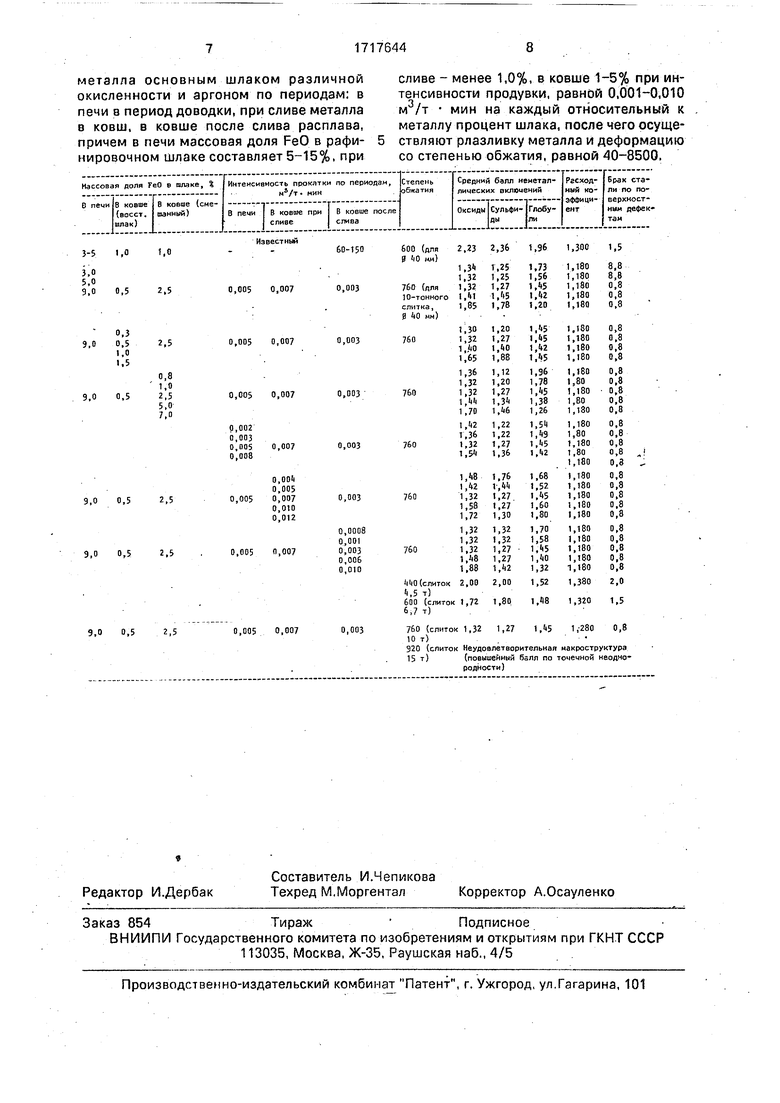

Влияние изменения предлагаемых параметров на качество подшипниковой стали представлено в таблице.

Таким образом, производство подшипниковой стали по предлагаемому способу с поддержанием на оптимальном уровне предлагаемых параметров позволяет по сравнению с известным уменьшить средний балл оксидов, сульфидов и глобулей соответственно (в сравниваемых профилях) с 2,23 До 1,32, с 2,36 до 1,27 и с 1,96 до 1.45, а также уменьшить расходный коэффициент с 1,300 до 1,240 и брак по поверхностным дефектам с 25 до 0,8%.

Из данных таблицы следует, что повышение степеней обжатия металла благоприятно влияет на повышение качества подшипниковой стали по неметаллическим включениям (особенно сульфидов и оксидов), поверхностным дефектам (за счет уменьшения удельной поверхности металла к его .объему) и на снижение расходного коэффициента (за счет уменьшения литников, угара металла при его нагреве под прокатку, улучшения раскроя металла).

Однако чрезмерное увеличение площади поперечного сечения слитка (960000 мм2) приводит к повышенным ликвационным явлениям в слитке, что отрицательным образом сказывается на макроструктуре. Повышение площади поперечного сечения более 960000 мм2 соответствует повышению степеней обжатия более 8500 ед. (при прокатке 012 мм) и более 40 единиц при прокатке на$180 мм.

Если специальным образом (подобно тому, как это осуществлено в предлагаемом способе) не формировать в металле необходимый тип и состав неметаллических включений под прокатку, даже при высоких степенях обжатия наблюдается высокий средний балл неметаллических включений.

Формула изобретения

Способ производства стали, включающий выплазку металла в плавильном агрегате, обработку жидкого расплава рафинировочным шлаком, аргоном, разливку стали, деформацию металла на профиль от круга 12 мм до круга 180 мм, от л и ч а ю- щ и и с я тем, что, с целью уменьшения размера неметаллических включений всех типов, повышения качества стали по поверхностным дефектам, снижения расхода огнеупоров для сифонной разливки, уменьшения длительности разливки и снижения расходного коэффициента металла, производят последовательную обработку.

металла основным шлаком различной окисленное™ и аргоном по периодам: в печи в период доводки, при сливе металла в ковш, в ковше после слива расплава, причем в печи массовая доля FeO в рафинировочном шлаке составляет 5-15%, при

сливе - менее 1,0%, в ковше 1-5% при интенсивности продувки, равной 0,001-0,010 3/т мин на каждый относительный к

м

металлу процент шлака, после чего осуществляют рлазливку металла и деформацию со степенью обжатия, равной 40-8500.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки и вакуумирования стали | 1991 |

|

SU1803434A1 |

| Способ рафинирования подшипниковой стали | 1987 |

|

SU1520109A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОДШИПНИКОВОЙ СТАЛИ | 1995 |

|

RU2095429C1 |

| Способ производства подшипниковой стали | 1990 |

|

SU1786101A1 |

| Способ внепечной обработки стали | 1991 |

|

SU1786107A1 |

| Способ внепечного рафинирования металла | 1991 |

|

SU1786108A1 |

| Способ производства стали | 1990 |

|

SU1766965A1 |

| СПОСОБ ВЫПЛАВКИ И ВАКУУМИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 2008 |

|

RU2394918C2 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В КОВШЕ | 2009 |

|

RU2398890C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2013 |

|

RU2533071C1 |

Изобретение относится к черной металлургии, в частности к способу производства подшипниковой стали. Целью изобретения является уменьшение размера неметаллических включений всех типов, повышение качества стали по поверхностным дефектам, снижение расхода огнеупоров для сифонной разливки, уменьшение длительности разливки и снижение расходного коэффициента металла. Способ включает выплавку металла в плавиковом агрегате и разливку стали. Степени обжатия, равной 40-8500, подвергают металл, прошедший последовательную работку основным шлаком различной окисленности и нейтральным газом по периодам: в печи в период доводки, при сливе металла, в ковше после слива расплава. В печи масовая доля FeO в рафинировочном шлаке составляет 5-15%, при сливе - менее 1, в ковше 1-5 при интенсивности продувки, равной 0,001-0,01 м /т мин на каждый относительный к металлу процент шлака. 1 табл.

9,0 0,5 2,5

О 005 0 007 0,003 760 (слиток 1,32 1,27 1,45 1, 280 0,8

10 т) .

320 (слиток Неудовлетвор 15 т) (повышенный родности)

отельная макроструктура Взял по точечной неодно

отельная макроструктура Взял по точечной неодно

| Воинов С.Г., Шалимов А.Г., Косой А.Ф. | |||

| Рафинирование металла синтетическими шлаками | |||

| - М.: Металлургия, 1975, с.288 | |||

| Способ плавки подшипниковой стали | 1976 |

|

SU580228A1 |

| - Сталь | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1992-03-07—Публикация

1989-02-22—Подача