Изобретение относится к производству железорудных окатышей.

Цель изобретения - увеличение производительности обжиговой машины.

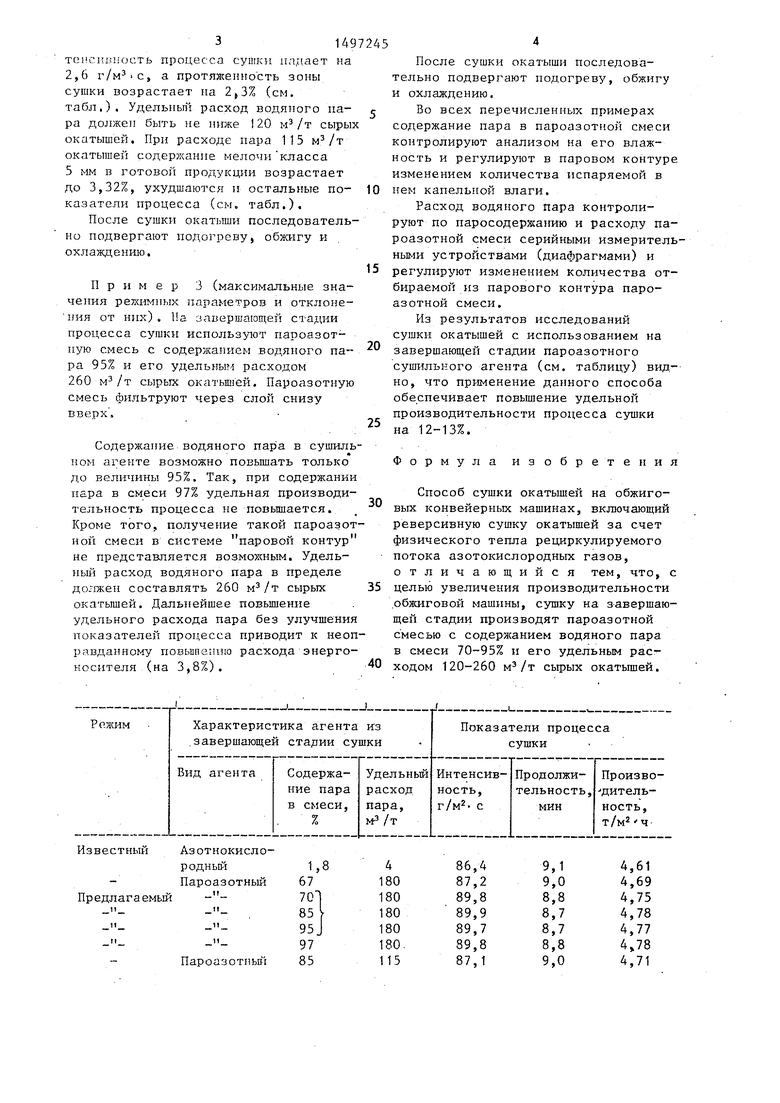

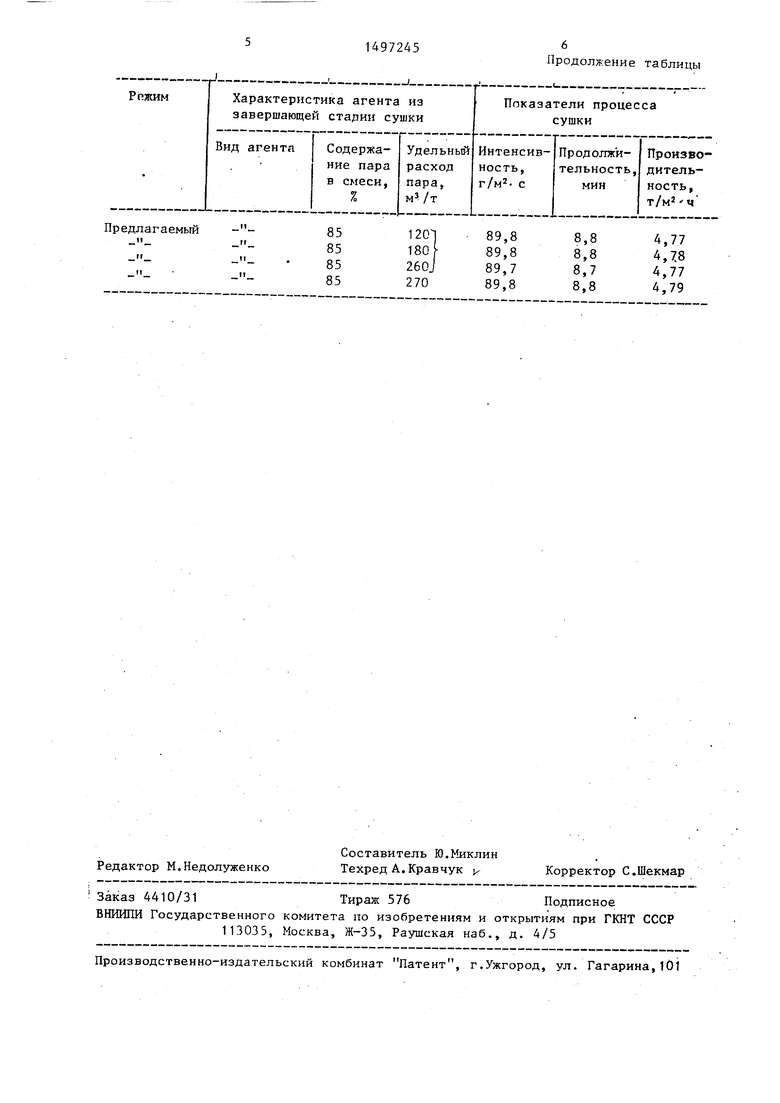

Пример 1 (средние режимные параметры). Сьфые окатыпш подвергают 3-стадийной реверсивной сушке. На первой стадии сушку производят при фильтрации теплоносителя снизу вверх. В качестве теплоносителя используют азотнокислородную подогретую смесь из отработанных газов, транспортируемую из зоны обжига либо охлахсде- ния. На второй стадии сушку ведут при фильтрации азотнокислородного сушильного агента сверху вниз. После традиционных стадий сушки окатьппи нап- равляют на завершающую- ступень. В качестве теплоносителя на ней используют пароазотную смесь, транспортируемую из парового контура зоны охлаждения. Содержание водяного пара в смеси устанавливают равным 85%, а его удельный расход 180 сырых окатьш1ей. Пароазотную смесь фильтруют через слой сверху вниз (снизу вверх). После сушки окатыши последовательно подвергают подог реву, обжигу и охлаждению.

Пример 2 (минимальные значения режимных параметров и отклонения от них). На завершающей стадии процесса сушки используют пароазот- ную смесь с содержанием водяного пара 70% и его удельным расходом 120 сырых окатышей. Пароазотную смесь ф1шьтруют через слой снизу вверх.

Содержание водяного пара в сушильном агенте возможно понижать только до величины 70%. Hanpimfep, при содержании пара в смеси 67% ин4;ibUD ч кэ

4 СП

31497

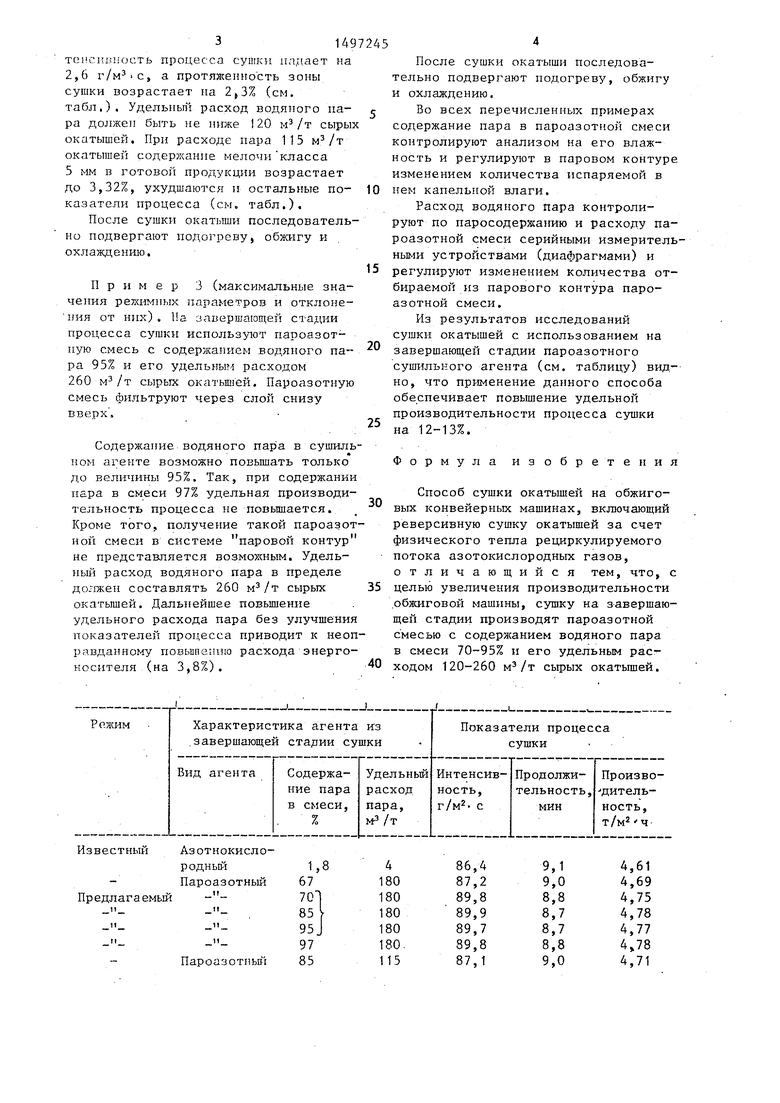

TCM ci;j;iHoc,Tb процесса сушки падает на 2,6 r/M- ic, а протяженность зоны сушки возрастает на 2,3% (см. табл.). Удельньш расход водяного па- ра должен быть не ниже 120 сырых окатышей. При расходе пара 115 окатышей содержание мелочи класса 5 мм п готовой продукции возрастает до 3,32%, ухудшаются и остальные по- казатели процесса (см. табл.).

После сушки окатыши последовательно подвергают подогреву, обжигу и охлаждению.

Пример 3 (максимальные значения параметров и отклоне- иия от них). На завершающей стадии процесса сушки используют пароазот- пую смесь с содержанием водяного пара 95% и его удельны - расходом 260 сырых окатьт ей. Пароазотную смесь фильтруют через слой снизу вверх.

Содержание водяного napia в сушильном агенте возможно поБЬШ1ать только до величины 95%. Так, при содержании пара в смеси 97% удельная производительность процесса не повышается. Кроме того, получение такой пароазот ной смеси в системе паровой контур не представляется возможным. Удельный расход водяного пара в пределе до. пкен составлять 260 сырых окатьш1ей. Даль}1ейшее повышение удельного расхода пара без улучшения показателей процесса приводит к неоправданному повьппепию расхода энергоносителя (на 3,8%).

После сушки окатыши последовательно подвергают подогреву, обжигу и охлаждению.

Во всех перечисленных примерах содержание пара в пароазотной смеси контролируют анализом на его влажность и регулируют в паровом контуре изменением количества испаряемой в нем капельной влаги.

Расход водяного пара контролируют по паросодержаиию и расходу пароазотной смеси серийными измеритель- ньми устройствами (диафрагмами) и регулируют изменением количества отбираемой из парового контура пароазотной смеси.

Из результатов исследований сушки окатышей с использованием на завершающей стадии пароазотного сушильного агента (см. таблицу) видно, что применение данного способа обеспечивает повышение удельной производительности процесса сушки на 12-13%.

Формула изобретения

Способ сушки окатышей на обжиговых конвейерных машинах, вкл10чаюш;ий реверсивную сушку окатышей за счет физического тепла рециркулируемого потока азотокислородных газов, отличаюш,ийся тем, что, с целью увеличения производительности .обжиговой машины, сушку на завершающей стадии производят пароазотной смесью с содержанием водяного пара в смеси 70-95% и его удельным рас - ходом 120-260 сьфых окатышей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения кусковых материалов | 1986 |

|

SU1420045A1 |

| Обжиговая конвейерная машина | 1981 |

|

SU1006901A1 |

| Способ производства окатышей на конвейерной машине | 1982 |

|

SU1131913A1 |

| Способ производства кусковых материалов | 1984 |

|

SU1194900A1 |

| Способ сушки окатышей на конвейерных машинах | 1988 |

|

SU1587067A1 |

| Способ сушки окатышей на обжиговых конвейерных машинах | 1989 |

|

SU1696527A1 |

| Способ сушки окатышей на обжиговых машинах конвейерного типа | 1984 |

|

SU1222694A1 |

| Способ производства железорудных окатышей на обжиговой конвейерной машине | 1985 |

|

SU1321760A1 |

| Обжиговая конвейерная машина | 1990 |

|

SU1770706A1 |

| Способ регулирования температуры обжига окатышей на конвейерных машинах | 1979 |

|

SU855028A1 |

Изобретение относится к производству железорудных окатышей. Целью изобретения является увеличение производительности обжиговой машины. Цель достигается тем, что при способе сушки окатышей, включающем реверсивную сушку за счет физического тепла рециркулируемого потока газов, сушку на завершающей стадии производят пароазотной смесью с содержанием водяного пара в смеси 70-95% и его удельным расходом 120-260 м3/т сырых окатышей. 1 табл.

Известный

Азотнокислородный

Пароазотный

Предлагаемьй

Пароазотный

4,61 4,69 4,75 4,78 4,77 4,71

| Патент ФРГ № 3306684, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-07-30—Публикация

1987-12-15—Подача