79

г2

314

включении дпигателя 8 через шкивы 7 и 16 приходят п относительное вращение с определенным режимом ванна 4, диск 19 и корпус 12 с закрепленным на нем катодом 13. Через подвижный канал 21 подают электролит, который принимает вследствие центробежного поля кольцевую форму, концентричную аноду 9, при этом он перемешивается. Через канал 21 подают мелкодисперсный материал, который под действием того же поля перемещается по поверхности диска 19 и оказывается контактно прижатым к поверхности анода 9 кольцеобразным слоем. При этом из-за диаметра диска 19, большего диаметра перегородки 17, обеспечивается подача свежего электролита к

5 4

обрабатываемому материалу, находящемуся на аноде. При включении технологического тока происходит анодное растворение металлической фазы исходного продукта, ионы металла перемещаются от анода 9 к катоду 13. При этом благодаря перегородке 17 шлам не загрязняет повторно материал. После завершения анодного растворения металлической фазы прекращают подачу тока и электролита, выключают двигатели. Электролит сливается через отверстия 18, а оставшийся на аноде 9

материал сползает и ока з ывается .сосредоточенным на перегородке 17. Пос- ле полной остановки вращения открывают крышки 20 и 22 и извлекают обработанный материал. 1 ил.

Изобретение относится к электрохимическому оборудованию, а точнее к ваннам, в которых осуществляется электрохимическое растворение металлов, и может быть использовано для очистки мелкодисперсных материалов от металлических может быть использовано для очистки мелкодисперсных материалов от металлических примесей в частности в производстве порошков синтетических сверхтвердых материалов. Цель изобретения - повышение качества и снижение потерь конечного продукта при очистке мелкодисперсного материала от металлических примесей. При включении двигателя 8 через шкивы 7 и 16 приходят в относительное вращение с определенным режимом ванна 4, диск 19 и корпус 12 с закрепленным на нем катодом 13. Через подвижный канал 21 подают электролит, который принимает вследствие центробежного поля кольцевую форму, концентричную аноду 9, при этом он перемешивается. Через канал 21 подают мелкодисперсный материал, который под действием того же поля перемещается по поверхности диска 19 и оказывается контактно прижатым к поверхности анода 9 кольцеобразным слоем. При этом из-за диаметра диска 19, большего диаметра перегородки 7, обеспечивается поступление свежего электролита к обрабатываемому материалу, находящемуся на аноде. При включении технологического тока происходит анодное растворение металлической фазы исходного продукта, ионы металла перемещаются от анода 9 к катоду 13. При этом благодаря перегородке 17 шлам не загрязняет повторно материал. После завершения анодного растворения металлической фазы прекращают подачу тока и электролита, выключают двигатели. Электролит сливается через отверстия 18, а оставшийся на аноде 9 материал сползает и оказывается сосредоточенным на перегородке 17. После полной остановки вращения открывают крышки 20 и 22 и извлекают обработанный материал. 1 з.п. ф-лы, 1 ил.

Изобретение относится к, электрохимическому оборудованию, а точнее к ваннам, в которых осуществляется процесс электрохимического растворения металлов, и может быть использовано для очистки мелкодисперсных материалов от металлических примесей, в частности в технологии производств порошков синтетичь ских сверхтвердых материалов.

Цель изобретения - повьшхение кат чества и снижение потерь конечного продукта при очистке мелкодисперсного материала от металлических примесей .

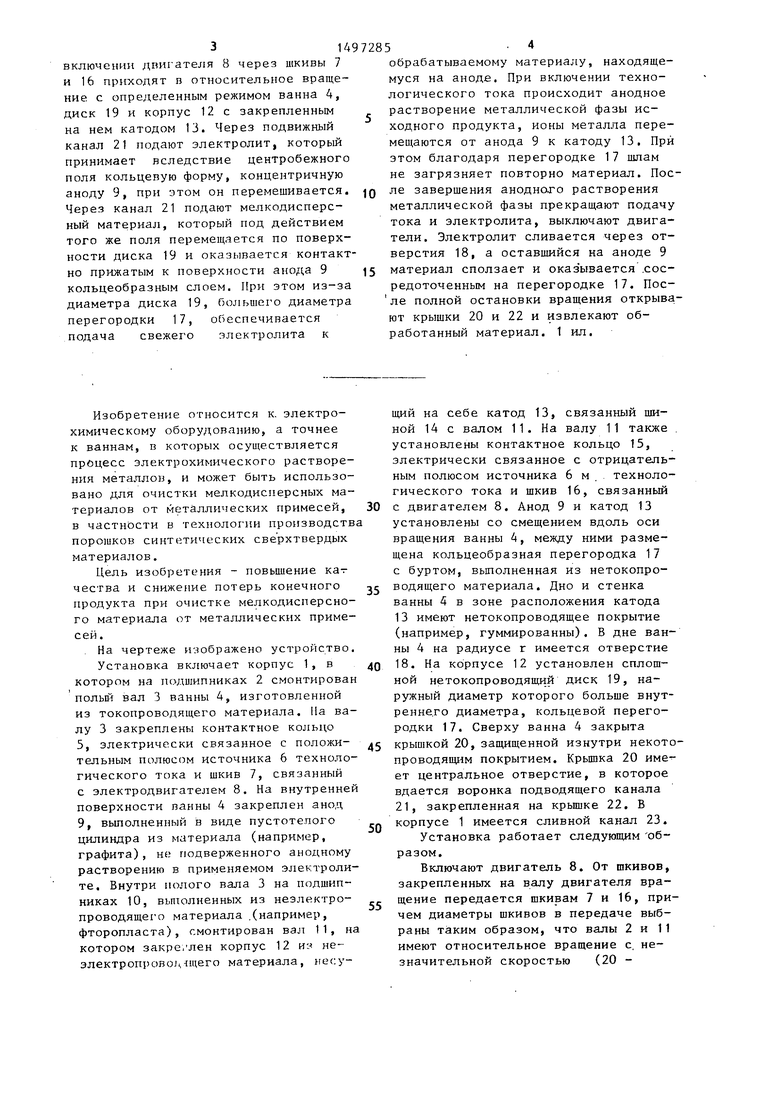

На чертеже изображено устройство. Установка включает корпус 1, в котором на подшипниках 2 смонтирован полый вал 3 ванны 4, изготовленной из токопроводящего материала. На валу 3 закреплены контактное кольцо 5, электрически связанное с положи- тельным полюссзм источника 6 технологического тока и шкив 7, связанный с электродвигателем 8. На внутренней поверхности ванны 4 закреплен анод 9, выполненный в виде пустотелого цилиндра из материала (например, графита), не подверженного анодному растворению в применяемом электролите. Внутри полого вала 3 на подшипниках 10, вьпюлненных из неэлектропроводящего материала .(например, фторопласта), смонтирован вал 11, на котором закреплен корпус 12 из не- электропрово;ищего материала, несущий на себе катод 13, связанный шиной 14 с валом 11. На валу 11 также установлены контактное кольцо 15, электрически связанное с отрицательным полюсом источника 6м. технологического тока и шкив 16, связанный с двигателем 8. Анод 9 и катод 13 установлены со смещением вдоль оси вращения ванны 4, между ними размещена кольцеобразная перегородка 17 с буртом, вьтолненная из нетокопро- водящего материала. Дно и стенка ванны 4 в зоне расположения катода 13 имеют нетокопроводящее покрытие (например, гуммированны). В дне ванны 4 на радиусе г имеется отверстие 18. На корпусе 12 установлен сплошной нетокопроводящий диск 19, наружный диаметр которого больше внут- ренне.го диаметра, кольцевой перегородки 17. Сверху ванна 4 закрыта крышкой 20, защищенной изнутри некото проводящим покрытием, Крьш1ка 20 имеет центральное отверстие, в которое вдается воронка подводящего канала 21, закрепленная на 22, В корпусе 1 имеется сливной канал 23.

Установка работает следующим образом.

Включают двигатель 8, От шкивов, закрепленных на валу двигателя вращение передается шкивам 7 и 16, причем диаметры шкивов в передаче выбраны таким образом, что валы 2 и 11 имеют относительное вращение с. незначительной скоростью (20 60 об/мин). Лбсолютное же значение скорости вращения вала 3 с ванной 4 выбирается таким,чтобы величина центробежного ускорения на радиусе г сливного отверстия 18 была хотя бы не менее, чем на порядок- больше ускорения свободного падения, т.е. а W 2 lOg, где а - величина центробежного ускорения; W - величина угловой скорости ванны.4; г - радиус расположения сливного отверстия 18, Подают электролит через подводящий канал 21. В условиях сформированного описанным образом центробежного поля электролит преобретает форму кольцеобразного концентричного аноду слоя с внутренним радиусом г, избыток электролита сливается через отверстие 18 и далее из корпуса 1 через сливной канал 23. Вследствие относите-пьного вращения валов 3 и 11 происходит перемешивание электролита. Через подводящий канал 21 подают подлежащий обработке, мелкодисперсный -материал, содержащий металлическую фазу. Под действием центробежных сил он перемещается по поверхности диска 19 и оказывается прижатым к поверхности анода 9 и надежно удерживается на ней. Вследствие этого, при надлежащем выборе скорости вращения ванны, обрабатываемый материал не имеет тенденции к уносу из анодной зоны, даже если осуществлять непрерывную прокачку электролита через ванну. При этом, так как наружный диаметр диска 19 больше, чем внутренний диаметр перегородки -7, - происходит надежное поступление свежих порций электролита непосредственно к находящемуся на аноде обрабатываемому материалу. При включении источника технологического тока осуществляется анодное растворение металлической фазы исходного продукта, ионы металла перемещаются от анода 9 к катоду 13, металл осаждается на катоде. При этом, благодаря тому, что анод и катод смещены вдоль оси вращения ванны 4 и разделены кольцевой перегородкой 17, отрывающиеся с катода частицы металла (шлам) под действием центробежных сил сосредотачиваются в зоне, отделенной от анодного пространства перегородкой 17, т.е. не загрязняют повторно материал, находящийся на аноде. После

завершения процесса анодного растворения металлической фазы прекращают подачу технологического тока и шектролита, включают электродвигатель 8. Происходит выбег двигателя и ванны. По мере постепенного замедления чащи уменьшается центробежное ускорение, электролит заливает сливQ ное отверстие 18 и сливается через него, ос гавшийся на аноде материал (очищенный от металла продукт синтеза), сползает с анода и оказывается сосредоточенным на кольцевой перего5 родке 17, удерживаясь на ней благодаря наличию бурта. После полной остановки вращения ванны открывают крышки 22 и 20, извлекают обработанный материал. Последующие циклы об0 работки осуществляют аналогичным образом.

Таким образом, предлагаемая установка, в отличие от известной, обес5 печивает повьпиение качества электрохимической обработки мелкодисперсного материала при очистке его от металлической фазы, снижая потери материала, расход химических реактивов

0 в 5-6 раз, трудозатраты в 2 раза, стоимость процесса в 1,5-2 раза.

Формула изобретения

целью повьщ1ения и снижения потерь конечного продукта при очистке мелкодисперсного материала от металлических примесей, анод выполнен в виде пустотелого цилиндра, закрепленного

на внутренней боковой поверхности ванны, а катод расположен со смещением вдоль оси вращения относительно анода, отделен от него радиальной кольцевой перегородкой и имеет привод вращения.

| Электролизер для рафинирования металлов | 1983 |

|

SU1147773A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Вайнер Я.В | |||

| и Дасаян М.А | |||

| Оборудование цехов электрохимических покрытий | |||

| Л.: Машиностроение, 1971, с | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| ,(54) УСТАНОВКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | |||

Авторы

Даты

1989-07-30—Публикация

1987-11-30—Подача