3U

Изобретение относится к оборудованию для нанесения антикоррозионных покрытий, в частности к устройствам для нанесения цинковых покрытий на мелкие изделия химико-механическим способом.

Цель изобретения - повышение эффективности обработки и упрощение конструкции за счет обеспечения совмещения операций выгрузки барабана, сепарации и возвращения обрабатывающей среды в барабан.

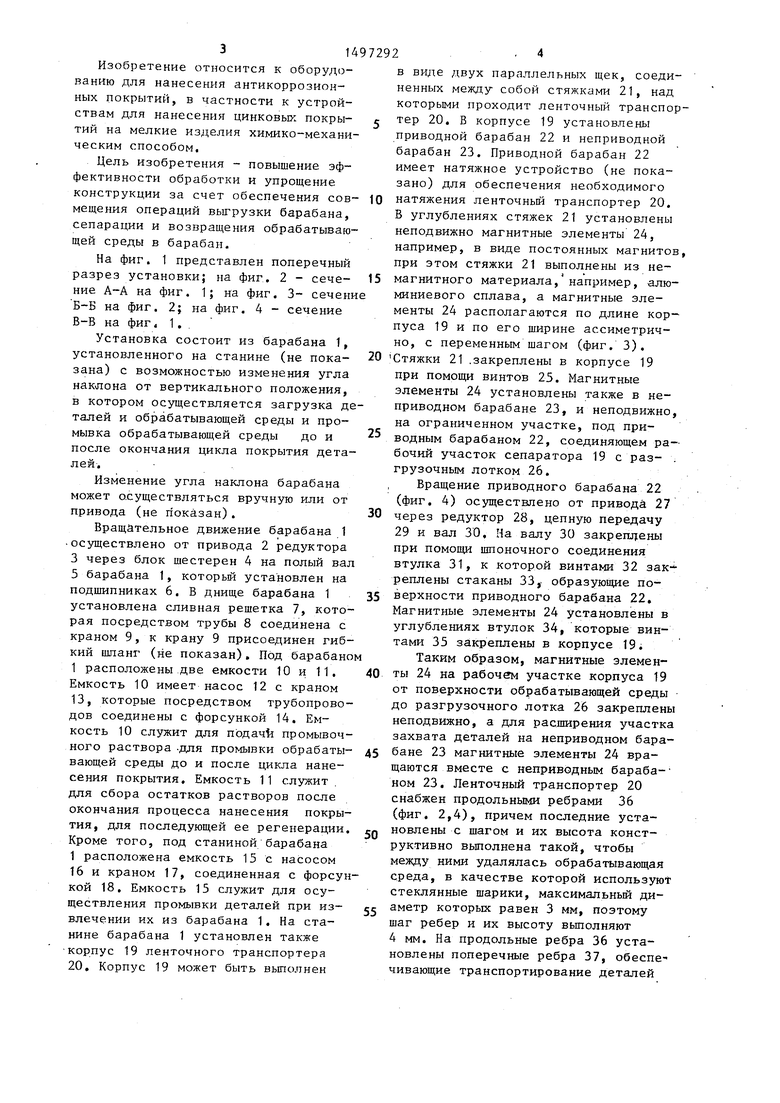

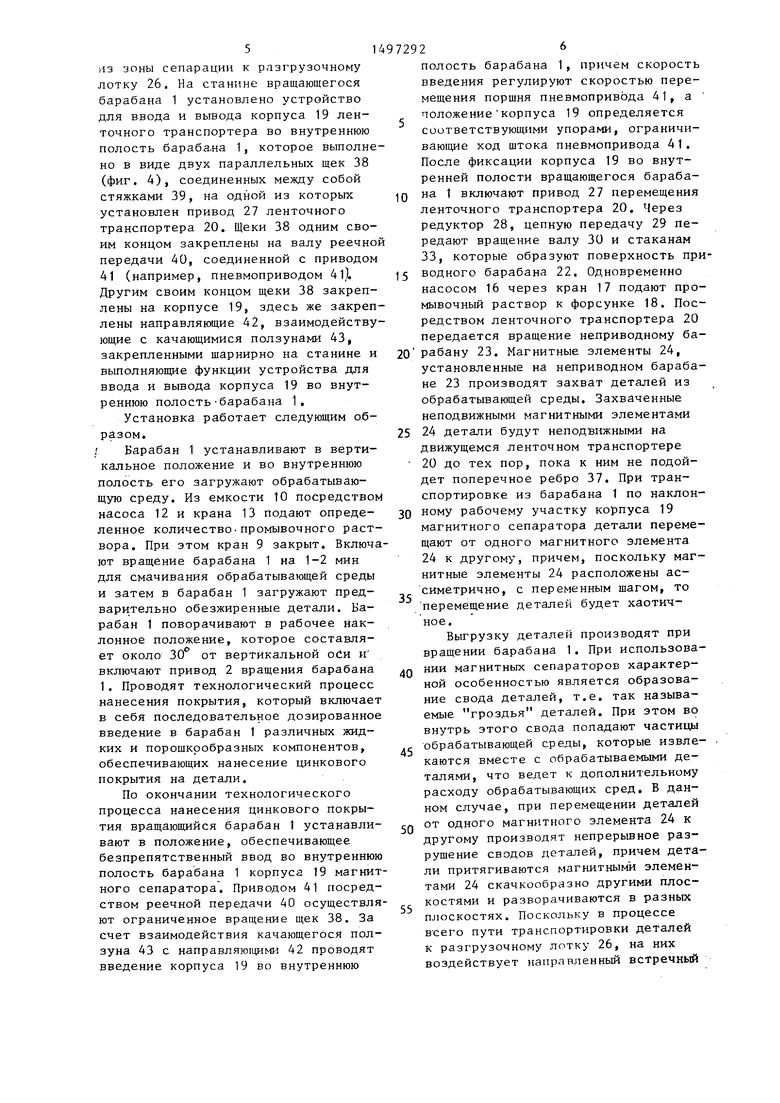

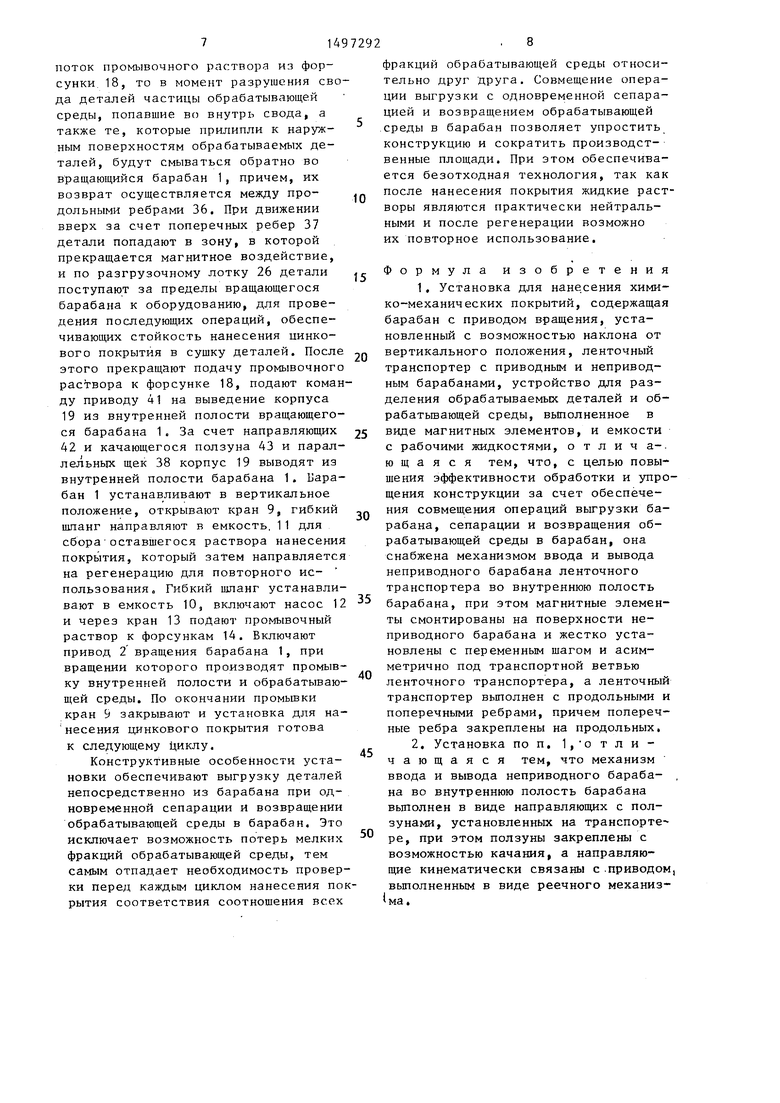

На фиг. 1 представлен поперечный разрез установки; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3- сечени Б-Б на фиг. 2; на фиг. 4 - сечение В-В на фиг. 1, .

Установка состоит из барабана 1, установленного на станине (не показана) с возможностью изменения угла наклона от вертикального положения, в котором осуществляется загрузка деталей и обрабатывающей среды и промывка обрабатывающей среды до и после окончания цикла покрытия деталей.

Изменение угла наклона барабана может о.существляться вручную или от привода (не показан).

Вращательное движение барабана 1 осуществлено от привода 2 редуктора 3 через блок шестерен 4 на полый вал 5 барабана 1, которьй установлен на подшипниках 6. Б днище барабана 1 установлена сливная решетка 7, которая посредством трубы 8 соединена с краном 9, к крану 9 присоединен гибкий шланг (не показан). Под барабано 1 расположены две емкости 10 и 11. Емкость 10 имеет насос 12 с краном 13, которые посредством трубопроводов соединены с форсункой 14, Емкость 10 служит для подачи промывочного раствора -для промывки обрабатывающей среды до и после цикла нанесения покрытия. Емкость 11 служит для сбора остатков растворов после окончания процесса нанесения покрытия, для последующей ее регенерации Кроме того, под станиной барабана 1 расположена емкость 15 с насосом 16 и краном 17, соединенная с форсукой 18, Емкость 15 служит для осуществления промывки деталей при извлечении их из барабана 1, На станине барабана 1 установлен также корпус 19 ленточного транспортера 20, Корпус 19 может быть выполнен

5

5

0

в виде двух параллельных щек, соединенных между собой стяжками 21, над которыми проходит ленточный транспортер 20, В корпусе 19 установлены приводной барабан 22 и неприводной барабан 23, Приводной барабан 22 имеет натяжное устройство (не показано) для обеспечения необходимого натяжения ленточный транспортер 20, В углублениях стяжек 21 установлены неподвижно магнитные элементы 24, например, в виде постоянных магнитов, при этом стяжки 21 выполнены из немагнитного материала, например, алюминиевого сплава, а магнитные элементы 24 располагаются по длине корпуса 19 и по его ширине ассиметрич- но, с переменньм шагом (фиг, 3), 0 Стяжки 21 .закреплены в корпусе 19 при помощи винтов 25, Магнитные элементы 24 установлены также в неприводном барабане 23, и неподвижно, на ограниченном участке, под приводным барабаном 22, соединяющем рабочий участок сепаратора 19 с раз- . грузочным лотком 26,

Вращение приводного барабана 22 (фиг, 4) осуществлено от привода 27 0 через редуктор 28, цепную передачу 29 и вал 30, На валу 30 закреш ены при помощи шпоночного соединения втулка 31, к которой винтами 32 зак- реплены стаканы 33, образующие поверхности приводного барабана 22, Магнитные элементы 24 установлены в углублениях втулок 34, которые винтами 35 закреплены в корпусе 19,

Таким образом, магнитные элементы 24 на рабочем участке корпуса 19 от поверхности обрабатывающей среды до разгрузочного лотка 26 закреплены неподвижно, а для расширения участка захвата деталей на неприводном барабане 23 магнитные элементы 24 вращаются вместе с неприводным бараба- ном 23, Ленточный транспортер 20 снабжен продольными ребрами 36 (фиг, 2,4), причем последние установлены с шагом и их высота конструктивно вьлолнена такой, чтобы между ними удалялась обрабатывающая среда, в качестве которой используют стеклянные шарики, максимальньй диаметр которых равен 3 мм, поэтому шаг ребер и их высоту вьшолняют 4 мм. На продольные ребра 36 установлены поперечные ребра 37, обеспечивающие транспортирование деталей

5

5

0

5

51

из зоны сепарации к разгрузочному лотку 26. На станине вращающегося барабана 1 установлено устройство для ввода и вывода корпуса 19 ленточного транспортера во внутреннюю полость бараба.на 1, которое выполнено в виде двух параллельных щек 38 (фиг. 4), соединенных между собой стяжками 39, на одной из которых установлен привод 27 ленточного транспортера 20. Щеки 38 одним своим концом закреплены на валу реечно передачи 40, соединенной с приводом 41 (например, пневмоприводом 4ll. Другим своим концом щеки 38 закреплены на корпусе 19, здесь же закреплены направляющие 42, взаимодействующие с качающимися ползунами 43, закрепленными шарнирно на станине и выполняющие функции устройства для ввода и вывода корпуса 19 во внутреннюю полость-барабана 1,

Установка работает следующим образом.

; Барабан 1 устанавливают в вертикальное положение и во внутреннюю полость его загружают обрабатывающую среду. Из емкости 10 посредством насоса 12 и крана 13 подают определенное количество-промывочного раствора. При этом кран 9 закрыт. Включают вращение барабана 1 на 1-2 мин для смачивания обрабатывающей среды и затем в барабан 1 загружают предварительно обезжиренные детали. Барабан 1 поворачивают в рабочее наклонное положение, которое составляет около 30 от вертикальной оси и включают привод 2 вращения барабана 1. Проводят технологический процесс нанесения покрытия, который включает в себя последовательное дозированное введение в барабан 1 различньк жидких и порошкообразных компонентов, обеспечивающих нанесение цинкового покрытия на детали.

По окончании технологического процесса нанесения цинкового покрытия вращающийся барабан 1 устанавливают в положение, обеспечивающее безпрепятственный ввод во внутреннюю полость барабана 1 корпуса 19 магнитного сепаратора. Приводом 41 посредством реечной передачи 40 осуществляют ограниченное вращение щек 38. За счет взаимодействия качающегося ползуна 43 с направляющими 42 проводят введение корпуса 19 во внутреннюю

72926

полость барабана 1, причем скорость введения регулируют скоростью перемещения порщня пневмопривода 41, а положение корпуса 19 определяется соответствующими упорами, ограничивающие ход штока пневмопривода 41. После фиксации корпуса 19 во внутренней полости вращающегося бараба Q на 1 включают привод 27 перемещения ленточного транспортера 20. Через редуктор 28, цепную передачу 29 передают вращение валу 30 и стаканам 33, которые образуют поверхность при15 водного барабана 22. Одновременно насосом 16 через кран 17 подают промывочный раствор к форсунке 18. Посредством ленточного транспортера 20 передается вращение неприводному ба20 рабану 23. Магнитные элементы 24, установленные на неприводном барабане 23 производят захват деталей из обрабатывающей среды. Захваченные неподвижными магнитными элементами

25 24 детали будут неподвижными на

движущемся ленточном транспортере 20 до тех пор, пока к ним не подойдет поперечное ребро 37. При транспортировке из барабана 1 по наклон30 ному рабочему участку корпуса 19

магнитного сепаратора детали перемещают от одного магнитного элемента 24 к другому, причем, поскольку магнитные элементы 24 расположены ас- симетрично, с переменным шагом, то перемещение деталей будет хаотичное.

Выгрузку деталей производят при вращении барабана 1. При использова40 НИИ магнитных сепараторов характерной особенностью является образование свода деталей, т.е. так называемые гроздья деталей. При этом во внутрь этого свода попадают частицы

-с обрабатывающей среды, которые извлекаются вместе с обрабатываемыми деталями, что ведет к дополнительному расходу обрабатывающих сред. В данном случае, при перемещении деталей от одного магнитного элемента 24 к другому производят непрерывное разрушение сводов деталей, причем детали притягиваются магнитными элементами 24 скачкообразно другими плоскостями и разворачиваются в разных плоскостях. Поскольку в процессе в сего пути транспортировки деталей к разгрузочному лотку 26, на них воздействует направленный встречный

35

50

55

поток промывочного раствора из форсунки 18, то в момент разрушения свода деталей частицы обрабатывающей среды, попавшие во внутрх-. свода, а также те, которые прилипли к наружным поверхностям обрабатываемых деталей, будут смываться обратно во вращающийся барабан 1, причем, их возврат осуществляется между продольными ребрами 36, При движении вверх за счет поперечных ребер 37 детали попадают в зону, в которой прекращается магнитное воздействие, и по разгрузочному лотку 26 детали поступают за пределы вращающегося барабана к оборудованию, для проведения последующих операций, обеспечивающих стойкость нанесения цинкового покрытия в сушку деталей. После этого прекращают подачу промывочного раствора к форсунке 18, подают команду приводу 41 на выведение корпуса 19 из внутренней полости вращающегося барабана 1. За счет направляющих 42 и качающегося ползуна 43 и парал- лельньгх щек 38 корпус 19 выводят из внутренней полости барабана 1. Барабан 1 устанавливают в вертикальное положение, открывают кран 9, гибкий ишанг направляют в емкость. 11 для сбораоставшегося раствора нанесения покрытия, который затем направляется на регенерацию для повторного использования. Гибкий шланг устанавливают в емкость 10, включают насос 12 и через кран 13 подают промывочный раствор к форсункам 14. Включают привод 2 вращения барабана 1, при вращении которого производят промывку внутренней полости и обрабатывающей среды. По окончании промьшки кран 9 закрывают и установка для на- несения цинкового покрытия готова к следующему циклу.

Конструктивные особенности установки обеспечивают выгрузку деталей непосредственно из барабана при одновременной сепарации и возвращении обрабатывающей среды в барабан. Это исключает возможность потерь мелких фракций обрабатывающей среды, тем самым отпадает необходимость проверки перед каждым циклом нанесения порытия соответствия соотношения всех

0

5

0

5

0

5

0

фракций обрабатывающей среды относительно друг Друга. Совмещение операции выгрузки с одновременной сепарацией и возвращением обрабатывающей среды в барабан позволяет упростить конструкцию и сократить производственные площади. При этом обеспечивается безотходная технология, так как после нанесения покрытия жидкие растворы являются практически нейтральными и после регенерации возможно их повторное использование.

Формула изобретения 1, Установка для нане.сения химико-механических покрытий, содержащая барабан с приводом вращения, установленный с возможностью наклона от вертикального положения, ленточный транспортер с приводным и неприводным барабанами, устройство для разделения обрабатываемых деталей и об- рабатьшающей среды, выполненное в виде магнитных элементов, и емкости с рабочими жидкостями, о т л и ч а-, ю щ а я с я тем, что, с целью повышения эффективности обработки и упрощения конструкции за счет обеспечения совмещения операций выгрузки барабана, сепарации и возвращения обрабатывающей среды в барабан, она снабжена механизмом ввода и вывода неприводного барабана ленточного транспортера во внутреннюю полость барабана, при этом магнитные элементы смонтированы на поверхности неприводного барабана и жестко установлены с переменным шагом и асимметрично под транспортной ветвью ленточного транспортера, а ленточный транспортер выполнен с продольными и поперечными ребрами, причем поперечные ребра закреплены на продольных, 2. Установка по п. 1, о т л и - чающаяся тем, что механизм ввода и вывода неприводного бараба- , на во внутреннюю полость барабана выполнен в виде направляющих с ползунами, установленньпс на транспортере, при этом ползуны закреплены с возможностью качания, а направляющие кинематически связаны с .приводом, выполненным в виде реечного механиз- (ма.

2 -Б 21

cm

О

DO

00

О

00

DO

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ МАТЕРИАЛА ОКУНАНИЕМ И СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МАТЕРИАЛА | 1998 |

|

RU2196717C2 |

| Установка для печатания текстурных изображений на рулонных материалах | 1990 |

|

SU1750974A1 |

| Поточная линия для переработки алюминиевых шлаков | 2017 |

|

RU2660432C1 |

| Вибрационный станок | 1989 |

|

SU1779557A1 |

| Поточная линия для переработки алюминиевых шлаков | 2023 |

|

RU2821798C1 |

| Установка для отделения металла от шлака | 1985 |

|

SU1247362A1 |

| Установка для нанесения покрытий на изделия | 1976 |

|

SU698521A3 |

| Поточная линия для переработки алюминиевых шлаков | 2023 |

|

RU2805087C1 |

| УСТАНОВКА ДЛЯ ПРЕДПОСЕВНОЙ ОБРАБОТКИ СЕМЯН СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР | 2007 |

|

RU2330399C1 |

| Устройство для проведения химико-гальванических процессов | 1981 |

|

SU1097719A1 |

Изобретение относится к оборудованию для нанесения антикоррозионных покрытий, в частности, к устройствам для нанесения цинковых покрытий на мелкие изделия химико-механическим способом. Цель изобретения - повышение эффективности обработки и упрощение конструкции за счет обеспечения совмещения операций выгрузки барабана, сепарации и возвращения обрабатывающей среды в барабан. После проведения процесса нанесения покрытия на изделия барабан 1 наклоняют и вводят в него корпус 19 посредством привода 41 через реечную передачу 40. Включают привод перемещения ленточного транспортера 20, при этом насосом 16 через кран 17 подают промывочный раствор к форсунке 18. Посредством ленточного транспортера 20 передается вращение неприводному барабану 23 с установленными на нем магнитными элементами 24, которые захватывают изделия из обрабатывающей среды и транспортируют к форсунке 18 для промывки, а затем к разгрузочному лотку 26. Конструктивные особенности установки исключают возможность потерь мелких фракций обрабатывающей среды при выгрузке барабана, сепарации и возвращении обрабатывающей среды непосредственно в барабан. 1 з.п. ф-лы, 4 ил.

Фиг. 2

3f J2 LL 5

I I 3

| |Ш|р|Ш|ШШ Ш |

ет

igpi

7г

29

;f28

Фие.З

IvAA rf lAifr I BAA rfHC H $ Htl i ,,

W//

ет

igpi

7г

J7 Jff

55

J8

| Устройство для очистки | 1985 |

|

SU1330211A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Проспект фирмы Renold Jnc | |||

| Engineered Produets Division P.O | |||

| Box.A, Westfield, NJ 14787, 1984, № 5, p | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1989-07-30—Публикация

1987-09-25—Подача