Изобретение относится к способам помола материалов в барабанных мельницах и может быть использовано в цементной, горнообогатительной и гих отраслях промышленности, где осуществляется совместное измельчение многокомпонентной шихты.

Цель изобретения - повышение зф- фективности и качества готового продукта.

Кратковременная, интенсивная подача трудноразмалываемого компонента, при более длительной и менее интенсивной подаче легкоразмалываемого

компонента позволяет снизить явления байпасирования потоков материала в мельнице, повысить эффективность прохождения трудноразмалываемь нентом зоны интенсивного иэмельчения шаровой загрузки, перераспределить время пребывания компонентов в зонах грубого и тонкого измельчения.

Вследствие резкого, скачкообразного изменения уровня загрузки мельницы материалом при чередовании подач компонентов трудноразмалываемый компонент за меньшее время достигает заданной дисперсности в зоне шаровой

;о х

СП

и

3149

загрузки, что обеспечивается также за счет лучшего перемешивания его с легкоразмальшаемым компонентом, обладающим большей скоростью измельчения, и за счет снижения отрицательного эффекта преобладания при чередовании в зоне грубого измельчения одного из компонентов, различанштхся по физико-химическим свойствам.

Подача трудноразмалываемого компонента в количестве менее 1,3 номинальной производительности мельницы снижает градиент уровней материала в зоне шарового измельчения, что приводит к увеличению времени пребывания компонентов в этой зоне и существенному расхождению режима измельчения от режима идеального, поршневого вытеснения материала.

Верхняя граница подачи труднораз- мальшаемого компонента (2-кратное превьшение номинальной производитель

15 м при помоле ШПЦ М-300 составля ет 50 т/ч, КомпонентньЕй состав ших ты, %; 55 шлака; 45 клинкера. Тонкость помола ROOS 12%. Насьшной вес шлака 1Гшл 1, т/м ,, клинкености мельницы) предотвращает возможность зйрабатывания мельницы или 25 ра - Гк/1 1,6 т/м . возникновения обратного потока (про- Осуществляют раздельный помол каж сыпи) из входной горловины.дого из компонентов в лабораторной

Пример 1. Необходимо повы- мельнице и определяют время измель- сить гомогенизацию, эффективность и чении его до заданной тонкости: Вц/, качество измельчения в мельнице раз- 30 25 мин, а/л мин, мерой 3«14 м mпaкoпopTJJaндцeмeнтa Определяют период чередования Т

по известным методикам: Т 9 мин. По формуле изобретения определяют долю подачи каждого компонента за J5 период Т

марки 400 с содержанием шлака Пц/л 40% и клинкера п, 60%, с насыпными весами шлака и клинкера соответственно -щл - 1,57 т/м и Ifna - 1,63 т/м , тонкостью помола. Rggg - 10%. Производительность мельницы при помоле по известному способу составляет 38 т/ч.

В лабораторной мельнице производят ,Q раздельные помолы стандартных порщй каждого компонента с целью выявления, какой компонент является трудноразмалываемым, а какой легкоразмалываемым, определяют время измельчения .с до заданной дисперсности: оно равно для шлака и клинкера соответственно & - 50 мин и (Г 23 шн. Далее рас- считьшают (по известным методикам) период чередования Т, равный сумме длительностей подачи трудноразмалываемого компонента (шлака) tm и легкоразмалываемого (клинкера) t кл

2jJ л j(ttV7

.- - 2,88; t.. 1,48.

(1) (2)

;)0

(УШЛ

Далее находим величину, приходящегося на одну долю

Т

. « о

.. 7 t- - УЬ. -кл -«/Л

Отсюда время подачи каждого компонента составляет tmji - 2,06 л t., 2,06 1,48 3,1 мин; t 2,06к t 2,06 я 2,88 5,9 мин шш Т - ta,a 9-3,1 5,9 мин.

Сведя формулы (1) и (2) вместе, получают

tia. fSuflJidw-() .§a «-.... о к Па,Л|Пил пвьл (П1/л кл

ii :

ta/л

t,94r-- .

т t + tK 10 мин. Затем определяют длитепьсности подач каждого компонента из соотношения

t, , п Л-лГ-ЕЛ.- 3,38;

ttoyi Пшл (hv/i б/ил

t 3,

tu,n +3,38t; 10;

tuin 2,3 мин;

t 7,7 мин.

При помоле цемента в режиме чередования с длительностью подачи легкоразмалываемого (клинкера) компонента в течение 7,7 мин с расходом 32 т/ч,

а трудноразмальшаемого (шпака) компонента - 2,3 мин с расходом 67 т/ч производительность мельницы возраста ет по сравнению с известным способом с 38 до 41 т/ч, активность цемента с 423 до 441 кг/см, удельный расход электрической энергии снижается с 39 до 37,5 кВт.ч/т.

Пример 2. Номинальная производительность мельницы размером

15 м при помоле ШПЦ М-300 составля ет 50 т/ч, КомпонентньЕй состав ших ты, %; 55 шлака; 45 клинкера. Тонкость помола ROOS 12%. Насьшной вес шлака 1Гшл 1, т/м ,, клинкера - Гк/1 1,6 т/м . Осуществляют раздельный помол каж дого из компонентов в лабораторной

по известным методикам: Т 9 мин. По формуле изобретения определяют долю подачи каждого компонента за период Т

2jJ л j(ttV7

.- - 2,88; t.. 1,48.

(1) (2)

(УШЛ

Далее находим величину, приходящегося на одну долю

Т

. « о

.. 7 t- - УЬ. -кл -«/Л

Отсюда время подачи каждого компонента составляет tmji - 2,06 л t., 2,06 1,48 3,1 мин; t 2,06к t 2,06 я 2,88 5,9 мин шш Т - ta,a 9-3,1 5,9 мин.

Сведя формулы (1) и (2) вместе, получают

tia. fSuflJidw-() .§a «-.... о к Па,Л|Пил пвьл (П1/л кл

ii :

toiJI

tK/ 1 ,fujfl , т , + ta, t + + 1,94t 2,94ta,л

Т9

ti«ji мин, tj,

1,9 ttijt 5,9 мин.

ta/л

t,94r-- .

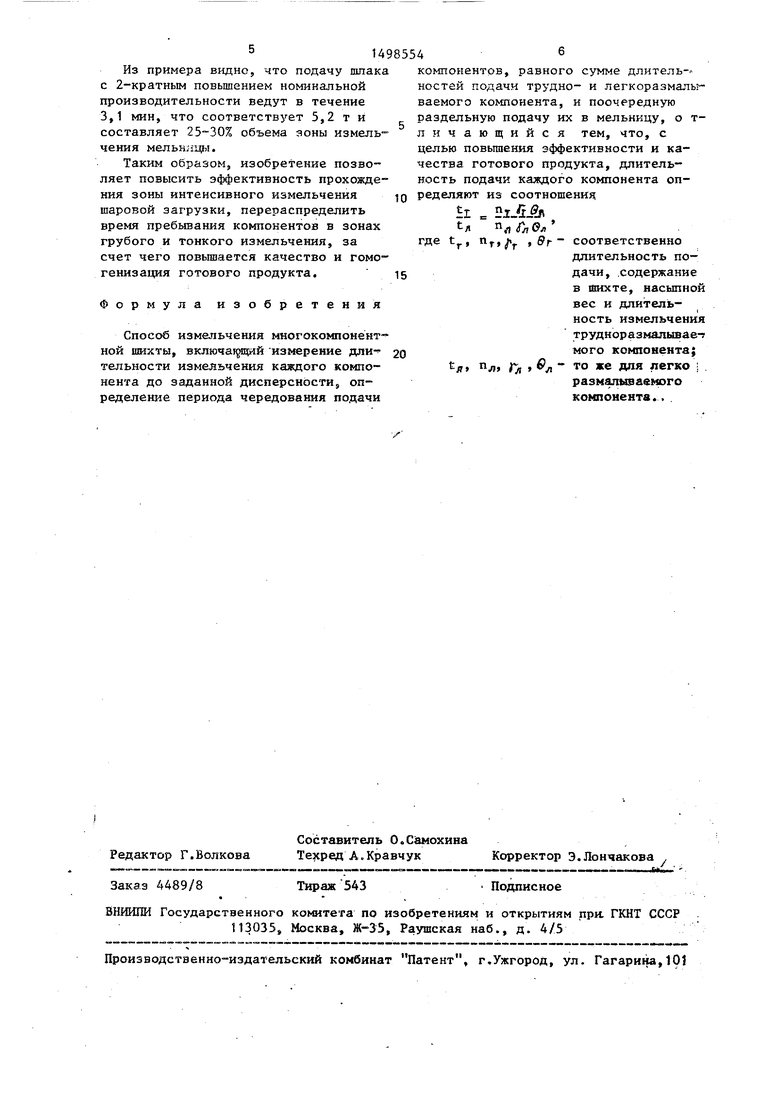

Из примера видно, что подачу шпака с 2-кратным повышением номинальной производительности ведут в течение 3,1 мин, что соответствует 5,2 т и составляет 25-30% объема зоны измельчения мельнищ;.

Таким образом, изобретение позволяет повысить эффективность прохождения зоны интенсивного измельчения шаровой загрузки, перераспределить время пребывания компонентов в зонах грубого и тонкого измельчения, за счет чего повышается качество и гомогенизация готового продукта.

Формула изобретения

Способ измельчения многокомпонентной шихты, включа1 ций измерение дли- тельности измельчения каждого компонента до заданной дисперсности определение периода чередования подачи

5

компонентов, равного сумме длитель- ностей подачи трудно- и легкоразмаль - ваемого компонента, и поочередную раздельную подачу их в мельницу, о т- л и чающийся тем, что, с целью повьшения эффективности и качества готового продукта, длительность подачи каждого компонента определяют из соотношение

ПлГл(л L, п, Вг соответственно

длительность подачи, .содержание в шихте, насыпной вес и длительность измельчения трудноразмалывае-7 МОго компонента;

л Гл п ° ® Д легко i размалываемого компонента..

ti tд

где t,

t

я

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цемента | 1983 |

|

SU1104728A1 |

| Способ измельчения шихты | 1979 |

|

SU791425A1 |

| Способ измельчения в барабанной мельнице | 1981 |

|

SU1115290A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ЦЕМЕНТА | 1995 |

|

RU2079459C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 2008 |

|

RU2388710C1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ РУДНЫХ И НЕРУДНЫХ МАТЕРИАЛОВ И ПРОТИВОТОЧНАЯ СТРУЙНАЯ МЕЛЬНИЦА (ВАРИАНТЫ) | 2009 |

|

RU2403097C1 |

| Способ измельчения твердых материалов | 1980 |

|

SU1009510A1 |

| Способ управления процессом измельчения вяжущих материалов | 1988 |

|

SU1616702A1 |

| ВЯЖУЩЕЕ | 2010 |

|

RU2442758C1 |

| Способ помола портланд цементного клинкера и добавок | 1977 |

|

SU607589A1 |

Изобретение относится к способам помола материалов в барабанных мельницах и может быть использовано в цементной, горнообогатительной и других отраслях промышленности, где осуществляется совместное измельчение многокомпонентной шихты. Цель изобретения - повышение эффективности и качества готового продукта. Способ измельчения многокомпонентной шихты включает измерение длительности измельчения каждого из компонентов до заданной дисперсности, определение периода чередования подачи компонентов, равного сумме длительности подачи трудно- и легкоразмалываемого компонента и поочередную раздельную подачу их в мельницу, причем длительность подачи каждого компонента определяют из соотношения Tт/Tл=Nтγтθл/Nлγлθл, где Tт, Nт, 98гт,Θт - соответственно длительность подачи, содержание в шихте, насыпной вес и длительность измельчения трудноразмалываемого компонента

Tл, Nл, γл, Θл - соответственно длительность подачи, содержание в шихте, насыпной вес и длительность измельчения легкоразмалываемого компонента. Производительность возрастает до 41 т/ч

активность цемента до 441 кг/см2, удельный расход электроэнергии снижается до 37,5 кВт.ч/т.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-08-07—Публикация

1987-09-30—Подача