1

(21)4348779/26-33

(22)25.12.87

(46) 07.08.89. Бнхл. IP 29

(71)Всесоюзный научно-исследовательский и проектно-технологический институт электрокерамики

(72)Ф.Я.Харитонов, Е.Я.Медведовский, Т.Д.Щербина, В.А.Макаров

и З.И.Сидоренко

(53)666,.295 (088.8)

(56)Авторское свидетельство СССР № 1203071, кл. С 04 В 33/00, 1984.

Авторское свидетельство СССР № 1231043, кл. С 04 В 41/85, 1984.

(54)ШИХТА ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА

(57)Изобретение относится к производству электротехнических керамических изделий. Цель - снижение тан- генса угла диэлектрических потерь, повьшение удельного объемного электрического сопротивления и механической прочности. Шихта для получения керамического материала содержит, мас.%: глину 25-33; нефелин-сиенит 7-15) датолитовый концентрат 20-30 и фарфоровое сушье 30-40. Физико-механические показатели: температура обжига 990-1050°С, кажущаяся плотность 2,1-2,15 г/см, предел прочности при статичес ком изгибе 50 - 60 МПа, удельное объемное электри-, ческое сопротивление при 2 10 Ом СМ, удельное объемное электрическое сопротивление при 200 С 1 -10 - 410 Ом-см, тангенс угла диэлектрических потерь (20 С, 1 МГц) 0,0045-0,004. 2 табл.

(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления керамического материала | 1989 |

|

SU1680668A1 |

| Шихта для изготовления керамического материала | 1988 |

|

SU1585307A1 |

| Шихта для изготовления керамического материала | 1989 |

|

SU1601092A1 |

| Шихта для изготовления керамического материала | 1989 |

|

SU1698223A1 |

| Шихта для изготовления керамического материала | 1988 |

|

SU1557137A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1992 |

|

RU2041182C1 |

| Шихта для изготовления конструкционного керамического материала | 1987 |

|

SU1530620A1 |

| Шихта для изготовления керамики | 1989 |

|

SU1669898A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОРАЗМЕРНЫХ СТЕКЛОКРИСТАЛЛИЧЕСКИХ ПЕНОБЛОКОВ | 2015 |

|

RU2600252C1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

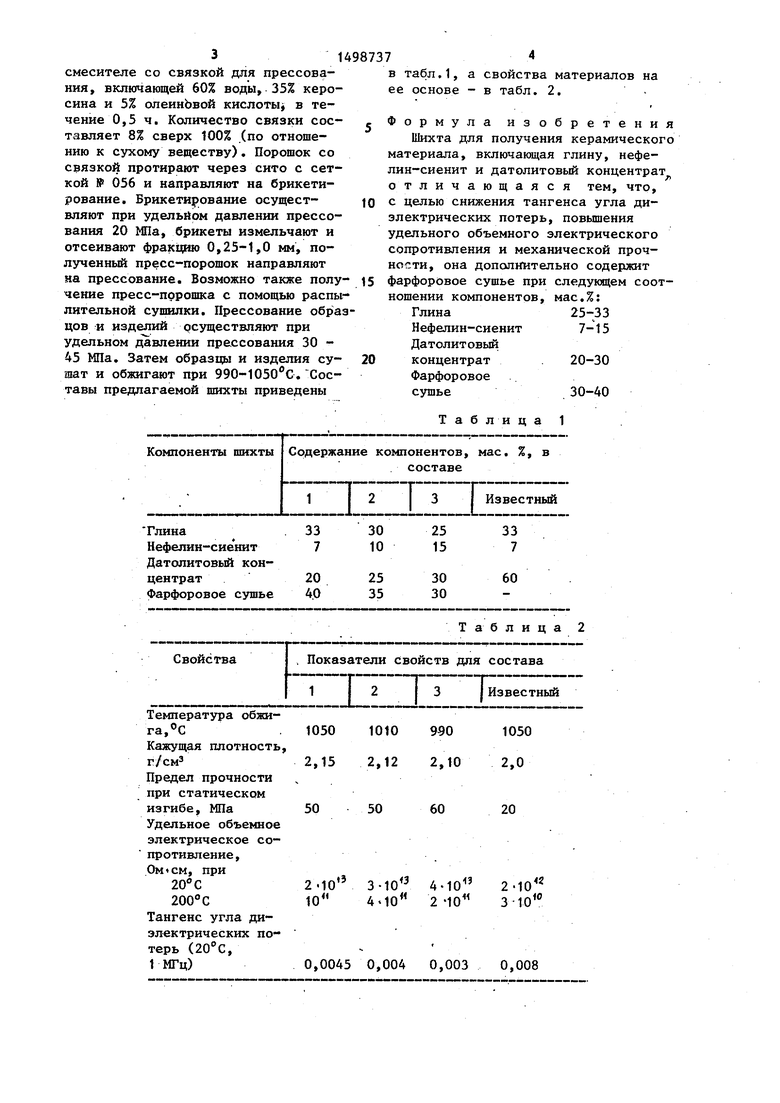

Изобретение относится к производству электротехнических керамических изделий. Цель - снижение тангенса угла диэлектрических потерь, повышение удельного объемного электрического сопротивления и механической прочности. Шихта для получения керамического материала содержит, мас.%: глину 25-33

нефелин-сиенит 7-15

датолитовый концентрат 20-30 и фарфоровое сушье 30-40. Физико-механические показатели: температура обжига 990-1050°С, кажущаяся плотность 2,1-2,15 г/см3, предел прочности при статическом изгибе 50-60 МПа, удельное объемное электрическое сопротивление при 20°С 2.1013-4.1013 Ом.см, удельное объемное электрическое сопротивление при 200°С 1.1011-4.1011 Ом.см, тангенс угла диэлектрических потерь (20°С, 1 МГц) 0,0045-0,004. 2 табл.

Изобретение относится к производству электроустановочных керамических изделий и может быть использовано в электротехнической, химической промышленностях, промьшшенности строительных материалов.

Цель изобретения - снижение тангенса угла диэлектрических потерь, повышение удельного объемного электрического сопротивления и механической прочности.

Датолитовьй концентрат представляет собой боросиликат кальция, химическая формула которого 2СаО 1 0- x2SiOj .

Приготовление.керамического материала и изделий осуществляют по

следукхцей технологии. Исходные компоненты пшхты - глину, нефелин-сиенит, датолитовьй концентрат и измельченное фарфоровое сушье (измельченные глину и фарфоровое сушье предварительно отмагничивают) смешивают и мелют мокрым способом в шаровой мельнице при соотношении материал : : шары : вода, равном 1:1:(1-1,5), до остатка на сите № 006 не более 0,5% (до размера частиц 1-3 мкм). Полученный шликер обезвоживают на фильтр-прессе, после чего массу про-г минают на вакууммялке, затем сушат, и измельчают до размера частиц не более 1 мм. Полученный порошок смешивают в Z-образном или планетарном

со

ЭО «к

00

1498737

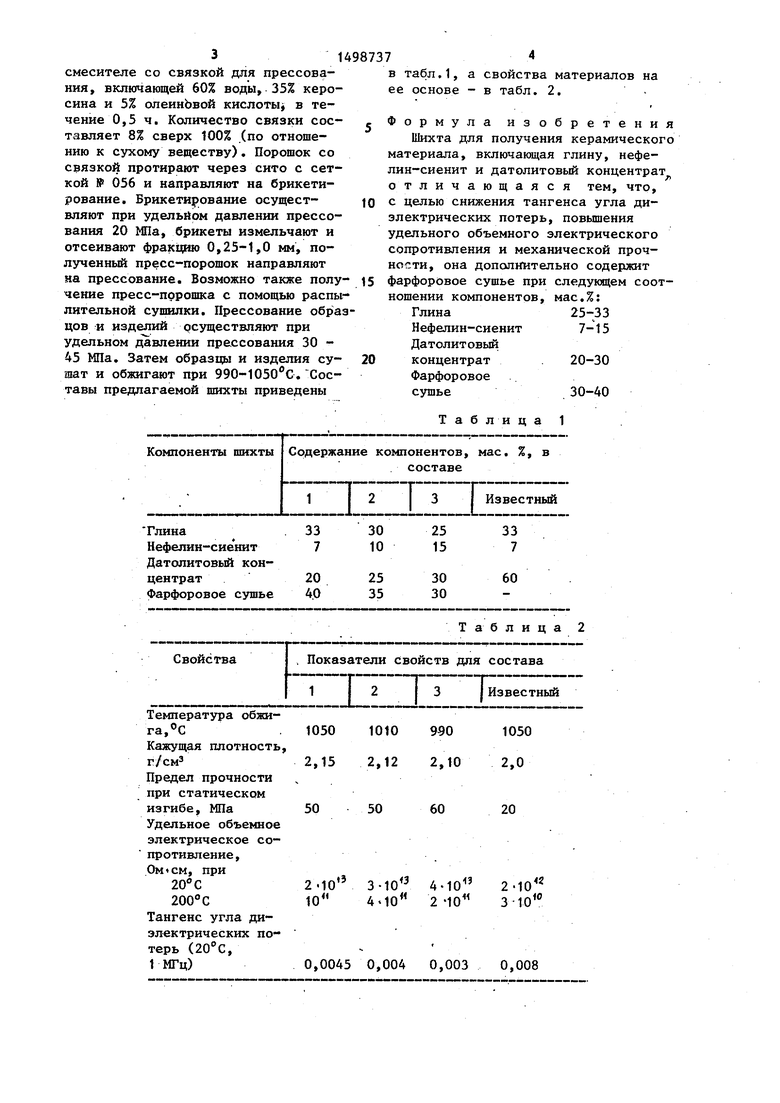

смесителе со связкой для прессования, включающей 60% воды, 35% керосина и 5% олеинЬвой кислоты в течение 0,5 ч. Количество связки сое- тавляет 8% сверх 100% (по отношению к сухому веществу). Порошок со связкой протирают через сито с сеткой № 056 и направляют на брикетирование. Брикетирование осущест- вляют при удельном давлении прессования 20 МПа, брикеты измельчают и отсеивают фракцию 0,25-1,0 мм, полученный пресс-порошок направляют на прессование. Возможно также полу- чение пресс-порошка с помощью распылительной сушилки. Прессование образцов и изделий осуществляют при удельном давлении прессования 30 - 45 МПа. Затем образцы и изделия су- шат и обжигают при 990-1050 с. Составы предлагаемой шихты приведены

в табл,1, а свойства материалов на ее основе - в табл. 2. Формула изобретени

Шихта для получения керамическо материала, включающая глину, нефелин-сиенит и датолитовый концентра отличающаяся тем, что, с целью снижения тангенса угла ди- злектрических потерь, повьш1ения удельного объемного злектрического сопротивления и механической прочности, она дополнительно содержит фарфоровое сушье при следующем сооношении компонентов, мас.%:

Глина25-33

Нефелин-сиенит 7-15

Датолитовый

концентрат . 20-30

Фарфоровое

сушье30-40

Таблица 1

Авторы

Даты

1989-08-07—Публикация

1987-12-25—Подача