Изобретение относится к производству керамических изделий с высокими электроизоляционными свойствами, удовлетворительными механическими свойствами и термостойкостьюi например, эле- ктроустанрвочньгх изделий, низковольтных изоляторов, кислотоупорных изделий, а также керамических .плиток и может быть использовано в электротехнической промышпенностй, промьшшен- ности строительных материалов, медицинской промьшшенностй.

Цель изобретения - повышение кис- лотостойкости при сохранении высоких электроизоляционных свойств изделий.

Апатит представляет собой фосфат кальция.

Дополнительное использование апа- , тита и доломита и оптимальное соотношение компонентов шихты позволяют в процессе обжига аолучать керамический материал, основной кристалличес-; кой фазой которого явдяется анортит; СаО Al Oj-2Si02. Фазовый состав и микроструктура этого материала, содержащего анортит, а также некоторое количество кварца и витлокита, сцементированных фосфатносиликатной стекло- фазой, имеющей в своем составе значительное количество оксидов кальция и

сл

сю

СП

со

магния, позволяют получить высокие физико-технические свойства и кислото- стойкость.

Технология получения материала и изделий из шихты следующая. Исходные компоненты подвергают смешению и мокрому помолу в шаровой мельнице ультрафарфоровыми шарами при соотношении материал:шары:вода, равном 1:1:(1-1,3 до следов на сите № 0056.

Из шликера получают минеральный порошок методом сушки, распылением или путем дробления высушенньк фильтр прессных коржей. Затем его смешивают в лопастном смесителе со связкой для прессования, содержащей 60 % воды, 5 % олеиновой кислоты, 35 % керосина, гранулируют и при давлении 30-45 Ша прессуют на гидравлическом прессе из- делия, используя фракцию 0,25-1,0 мм. Также возможно изготовление изделий по пластичной технологии на вакуум-прессе

Высушенный полуфабрикат изделий обжигают в электрической печи при 1050-1150°С.

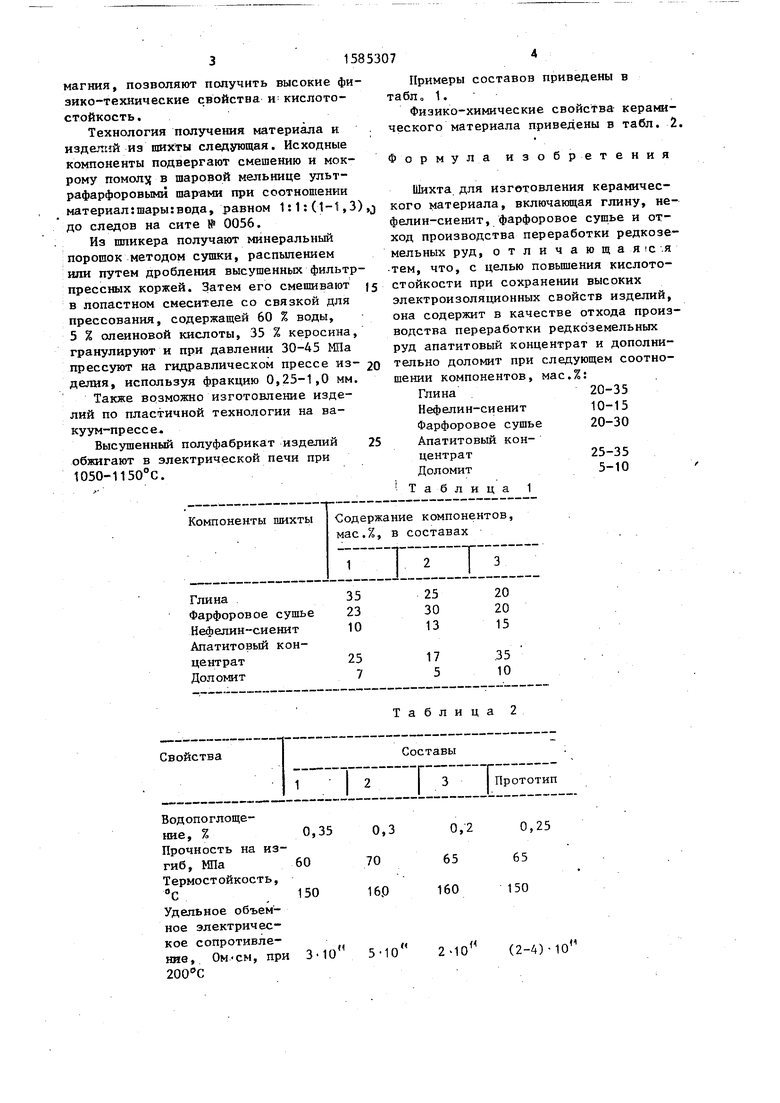

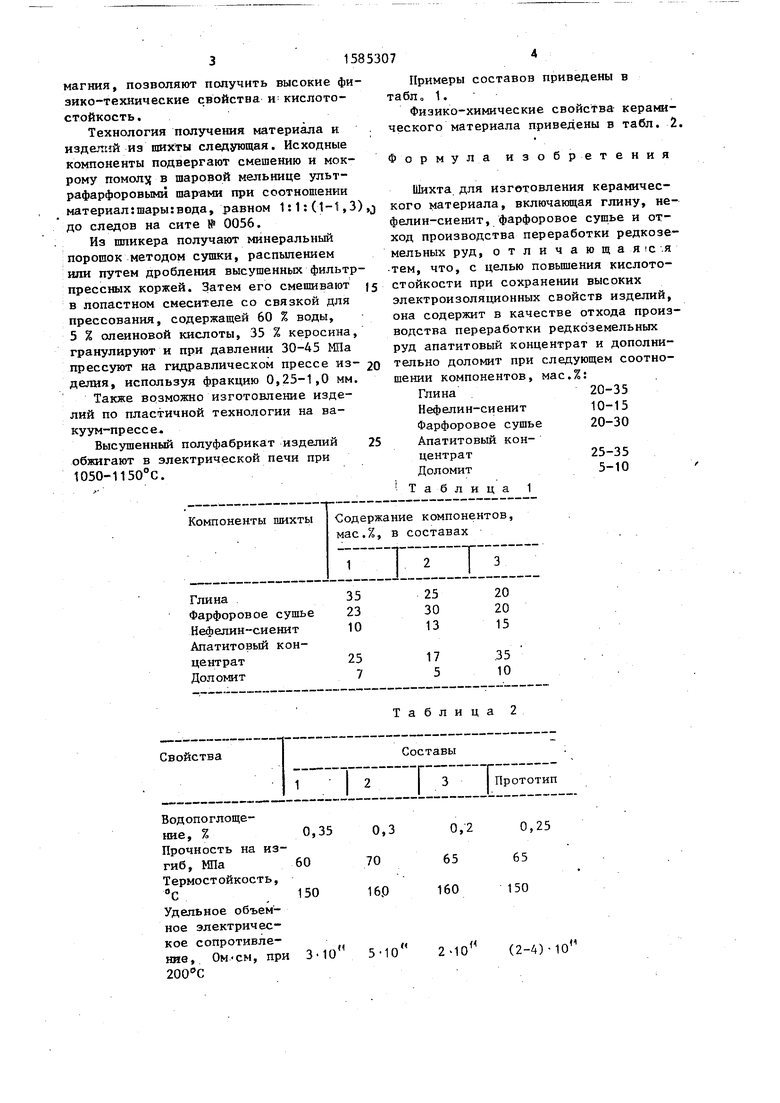

Примеры составов приведены в

табЛо 1.

Физико-химические свойства керамического материала приведены в табл. 2

Формула изобретения

Шихта, для изготовления керамического материала, включающая глину, нефелин-сиенит, фарфоровое сущье и отход производства переработки редкоземельных руд, о т л и ч а ю щ а я С .я тем, что, с целью повьш1ения кислото- стойкости при сохранении высоких электроизоляционных свойств изделий, она содержит в качестве отхода производства переработки редкоземельных руд апатитовый концентрат и дополнительно доломит при следующем соотношении компонентов, мас.%: Глина

Нефелин-сиенит Фарфоровое сушье Апатитовый концентратДоломит

Таблица 1

20-35 10-15 20-30

25-35 5-10

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления керамического материала | 1989 |

|

SU1698223A1 |

| Шихта для изготовления керамического материала | 1989 |

|

SU1680668A1 |

| Шихта для изготовления керамического материала | 1989 |

|

SU1601092A1 |

| Шихта для получения керамического материала | 1987 |

|

SU1498737A1 |

| Шихта для изготовления керамических изделий | 1986 |

|

SU1325034A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ | 1999 |

|

RU2140405C1 |

| Керамическая масса | 1989 |

|

SU1694544A1 |

| Керамическая масса | 1985 |

|

SU1331855A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОРАЗМЕРНЫХ СТЕКЛОКРИСТАЛЛИЧЕСКИХ ПЕНОБЛОКОВ | 2015 |

|

RU2600252C1 |

| Шихта для изготовления керамического материала | 1988 |

|

SU1557137A1 |

Изобретение относится к производству керамических изделий с высокими электроизоляционными свойствами и может быть использовано для изготовления электроустановочных изделий, низковольтных изоляторов, кислотоупорных изделий. С целью повышения кислотостойкости при сохранении электроизоляционных свойств изделий шихта для изготовления керамического материала содержит следующие компоненты, мас.%: глина 20-35

нефелин-сиенит 10-15

фарфоровое сушье 20-30

апатитовый концентрат 25-35

доломит 5-10. Физико-химические свойства керамического материала следующие: водопоглощение 0,2-0,35%

прочность на изгиб 60-70 МПа

термостойкость 150-160°С

удельное объемное электрическое сопротивление при 200°С (2-5) .10 11Ом .см

кислотостойкость (% снижения прочности после кипячения в 20%-ной HCL в течение 100 ч) 15-18. 2 табл.

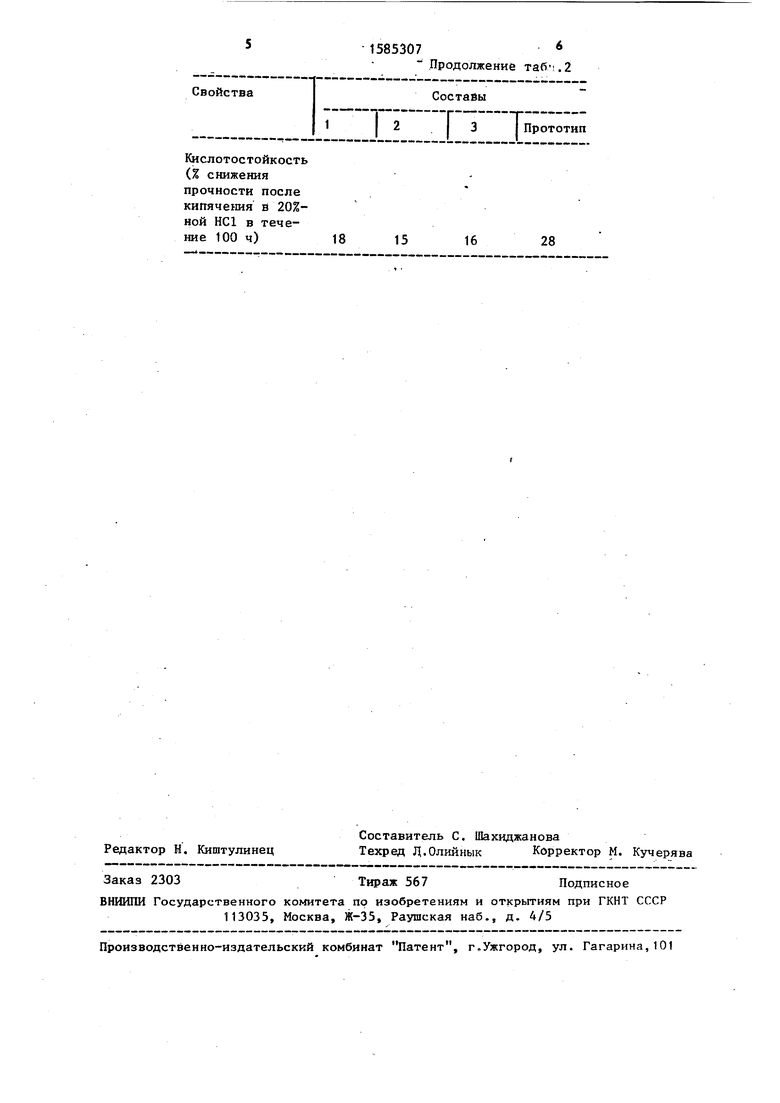

Таблица 2

18 15 16 28

Авторы

Даты

1990-08-15—Публикация

1988-10-04—Подача