Изобретение относится к производству керамических изделий с высокими электроизоляционными свойствами, удовлетворительными механическими свойствами и термостойкостью, например электроустановочных изделий, низковольтных изоляторов, а также керамических плиток, и может быть использовано в электротехнической промышленности и промышленности строительных материалов.

Цель изобретения - снижение деформации в обжиге.

Трахит представляет собой щелоче- алюмосиликатный природный материал.

является отходом добычи бентонитовых руд, содержит следующие, оксиды,мае.%: SiO 64-67; Ti020,1-0,4; FegOa О 1- 0,4; А1гОз 16-20; СаС 0,3-fl,5; MgO 0-,2-0,6; 0,7-1,5; KjO 12-14; SOj 0,1-0,4; п.п.п. 0,5-1,7. Основной кристаллической фазой трахита является санидин.

Борат кальция имеет постоянный состав и содержит, мас.%: СаО 34-35; 43-45; ЗЮ около 0,5; около 0,4; MgO около 0,3; щелочные оксиды следы. Использование трахита и бората кальция в. шихте указанных составов способсо to

твует образованию в процессе обжига нортита, муллита и стеклофазы.

Технология получения материала и изделий из шихты следующая.

Исходные компоненты подвергают смешению и мокрому помолу-в шаровой мельнице ультрафиолетовыми шарами при соотношении материал : шары : вода, равном 1:1:(1-1,3) ДО следов на сите (Q 0056. Из шликера получают минеральный порошок методом сушки, распылением или дроблением высушенных фильтр- прессных коржей. Затем его смешивают в лопастном смесителе со связкой для 15 прессования, содержащей, мас.1: вода 60; олеиновая кислота 5; керосин 3,5, гранулируют и при давлении МПа прессуют на гидравлическом прессе изделия, используя фракцию 0,25-1,0 мм. 20 Также возможно изготовление изделий по пластической технологии на вакуум- прессе. Высушенный полуфабрикат изделий обжигают в электрической печи при 980-1€30°С.

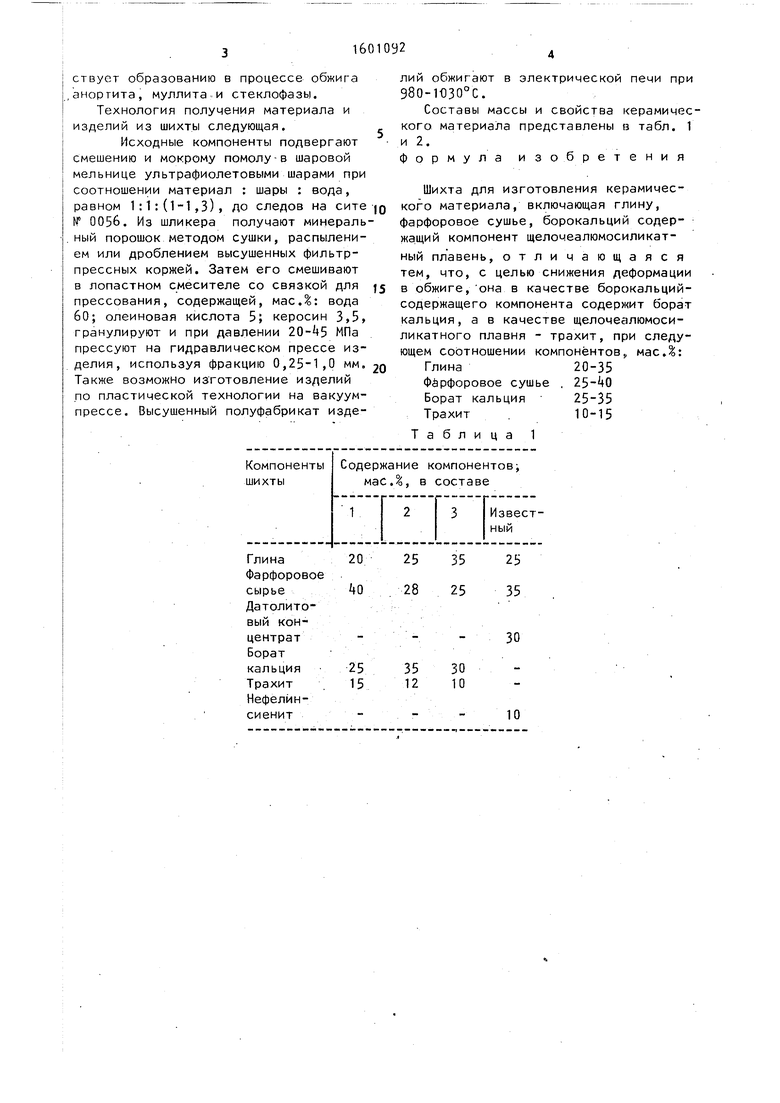

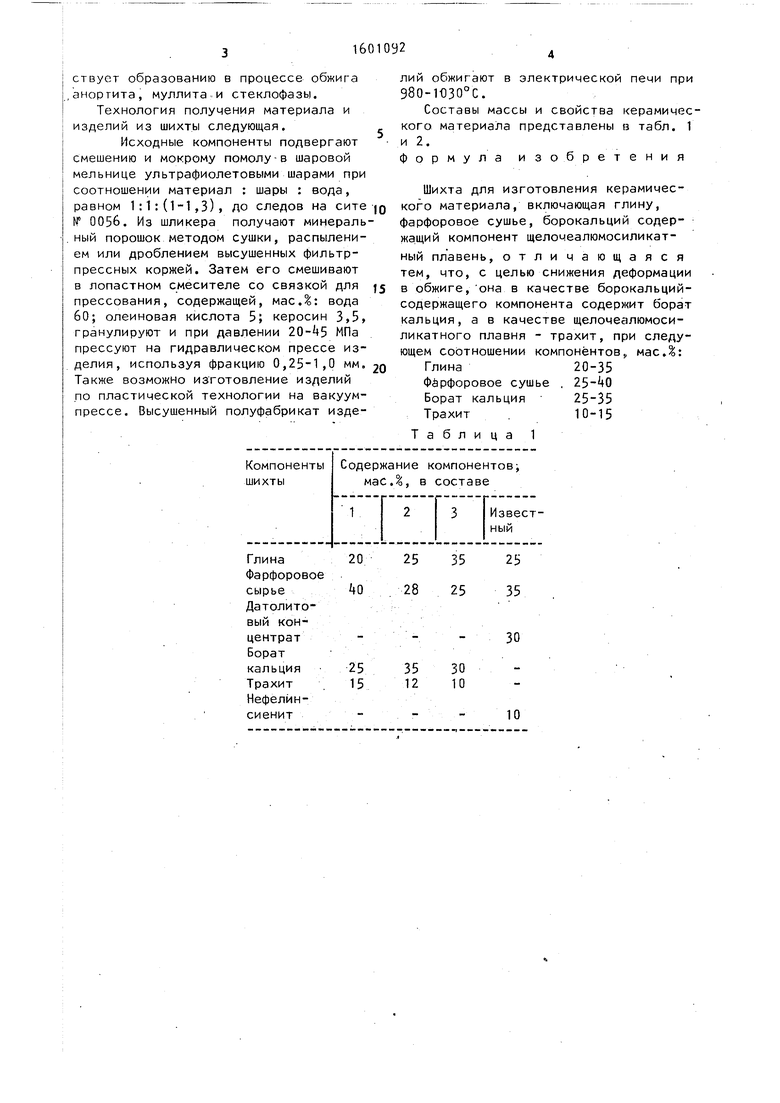

Составы массы и свойства керамического материала представлены в табл. 1 и 2. формула изобретения

Шихта для изготовления керамического материала, включающая глину, фарфоровое сушье, борокальций содер- жа.щий компонент щелочеалюмосиликатный плавень, отличающаяся тем, что, с целью снижения деформации в обжиге, она в качестве борокальций- содержащего компонента содержит борат кальция, а в качестве щелочеалюмоси- ликатного плавня - трахит, при следующем соотношении компонентов мас.:

Глина20-33

Фарфоровое сушье .

Борат кальция

Трахит Т а б л и

25-35 10-15

ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления керамического материала | 1989 |

|

SU1698223A1 |

| Шихта для изготовления керамического материала | 1989 |

|

SU1680668A1 |

| Шихта для изготовления керамического материала | 1988 |

|

SU1585307A1 |

| Шихта для получения керамического материала | 1987 |

|

SU1498737A1 |

| Шихта для изготовления керамических изделий | 1986 |

|

SU1325034A1 |

| Нефриттованная глазурь | 1990 |

|

SU1726463A1 |

| Нефриттованная глазурь горчичного цвета | 1990 |

|

SU1759823A1 |

| Глазурь | 1990 |

|

SU1779682A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОРАЗМЕРНЫХ СТЕКЛОКРИСТАЛЛИЧЕСКИХ ПЕНОБЛОКОВ | 2015 |

|

RU2600252C1 |

| Шихта для изготовления облицовочных плиток | 1982 |

|

SU1054325A1 |

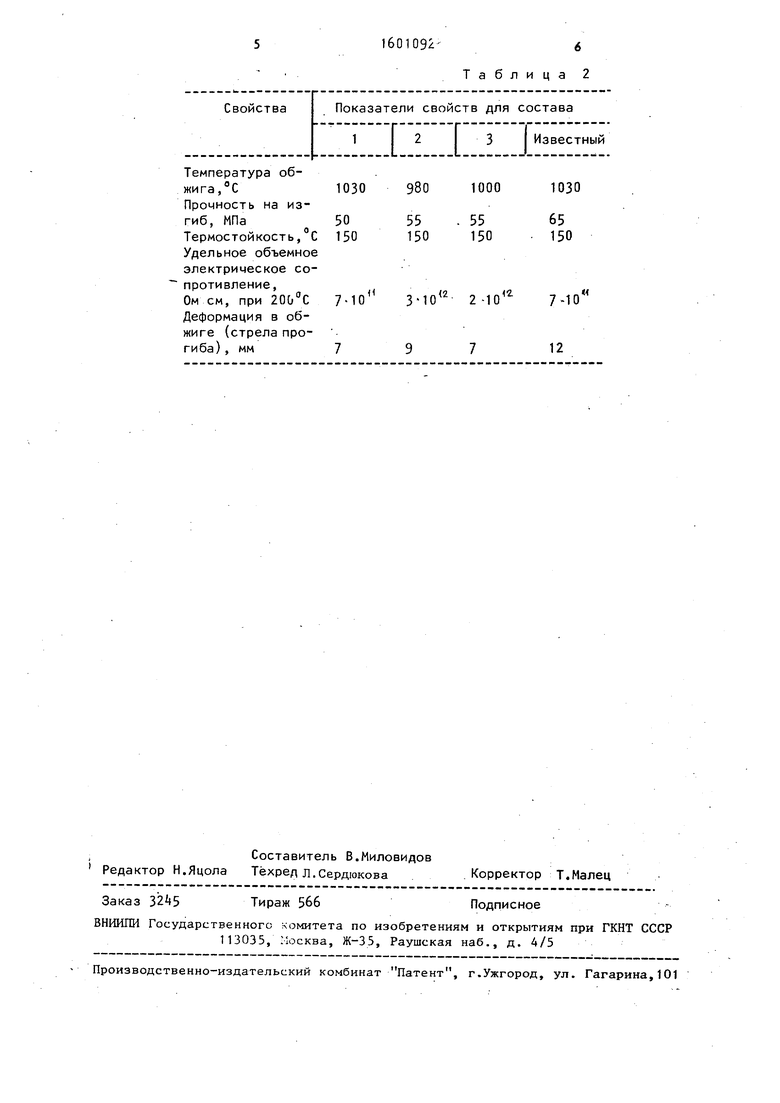

Изобретение относится к производству керамических изделий с высокими электроизоляционными свойствами, удовлетворительными механическими свойствами и термостойкостью, например, электроустановочных изделий, низковольтных изоляторов, а также керамических плиток и может быть использовано в электротехнической промышленности и промышленности строительных материалов. С целью снижения деформации в обжиге шихта включает следующие компоненты, мас.%: глина 20-35, фарфоровое сушье 25-40, борат кальция 25-35, трахит 10-15. При этом достигаются следующие физико-механические показатели: температура обжига 980-1030°С, прочность на изгиб 50-55 МПа, термостойкость 150°С, удельное объемное электрическое сопротивление при 200°С 2.1012-7.1011 Ом.см, деформация в обжиге /стрела прогиба/ - 7-9 мм. 2 табл.

Датолито- вый концентратБорат кальция Трахит Нефелин- сиенит

30

35 12

30 10

10

Удельное объемное электрическое сопротивление, Ом см, при Деформация в обжиге (стрела прогиба) , мм

Таблица 2

ЗЧО 2-10

7-10 12

| Новиков М.Н | |||

| и др | |||

| Технология производства низковольтных фарфоровых изделий | |||

| - М.: Энергия, 1976, с.9 | |||

| Способ получения заменителя иммерсионного масла для целей микроскопии | 1953 |

|

SU98737A1 |

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1990-10-23—Публикация

1989-02-02—Подача