Изобретение относится к способу получения вяжущих для приготовления холодных и теплых асфальтобетонных смесей и может быть использовано в промышленности строительных материалов и дброжном строительстве.

Целью изобретения является сокращение расхода исходного нефтяного сьфья.

Используемый в процессе загуститель-окислитель получают следующим образом. В процессе получения винил- хлорида из дихлорэтана при ректификации 1,2-дихлорэтана получают чис- тьй винилхлорид и кубовый остаток, из которого ректификацией вьщеляют 1,2-дихлорзтан. Кубовый остаток содержит, мас,%: летучие вещества 82; в том числе 1,2-дихлорэтан 61; дихлор- пропан 7; смола 16; соляная кислота 2.

Кубовый остаток олигомеризуют в присутствии 0,5-1 мас.% хлористого алюминия с нестабильной ароматической фракцией, получаемой при пиролизе нафты в производстве поливинилхлори- да. Эта фракция содержит бензол толуол, ксилолы и их производные. Процесс олигомеризации осуществляют пе- Ьемешиванием при 25-30 С.

При этом происходит дегидрохлориро- вание и дехлорирование с образованием олигомера и 1,2-дихлорэтана. При : достижении температуры размягчения не выше 32 С олигомеризацию прекращают введением гидроокиси натрия. Полученный олигомер используют как загуститель-окислитель.

Олигомер состоит из ароматических углеводородов, связанных короткими алифатическими звеньями, и имеет еле

со

00

оо

31498

дующий элементный состав, мас.%: водород 4, 1 7-4,29; углерод 35,00-35,53; хлор 52,00-52,08; другие элементы остальное.

Олигомер должен иметь вязкость, близкую к вязкости нефтяного гудрона, на основе которого готовят вяжущее.

Вяжущее получают следующим образом.

В нагретьш. до IIO C прямогонный нефтяной гудрон с условной вязкостью С. 86 с вводят олигомер с темпераО

турой размягчения 32 С и перемешивают 10 мин при 110°С.

Во время перемешивания не наблюдается вьщеления газообразных углеводородов и потери массы вяжущего.

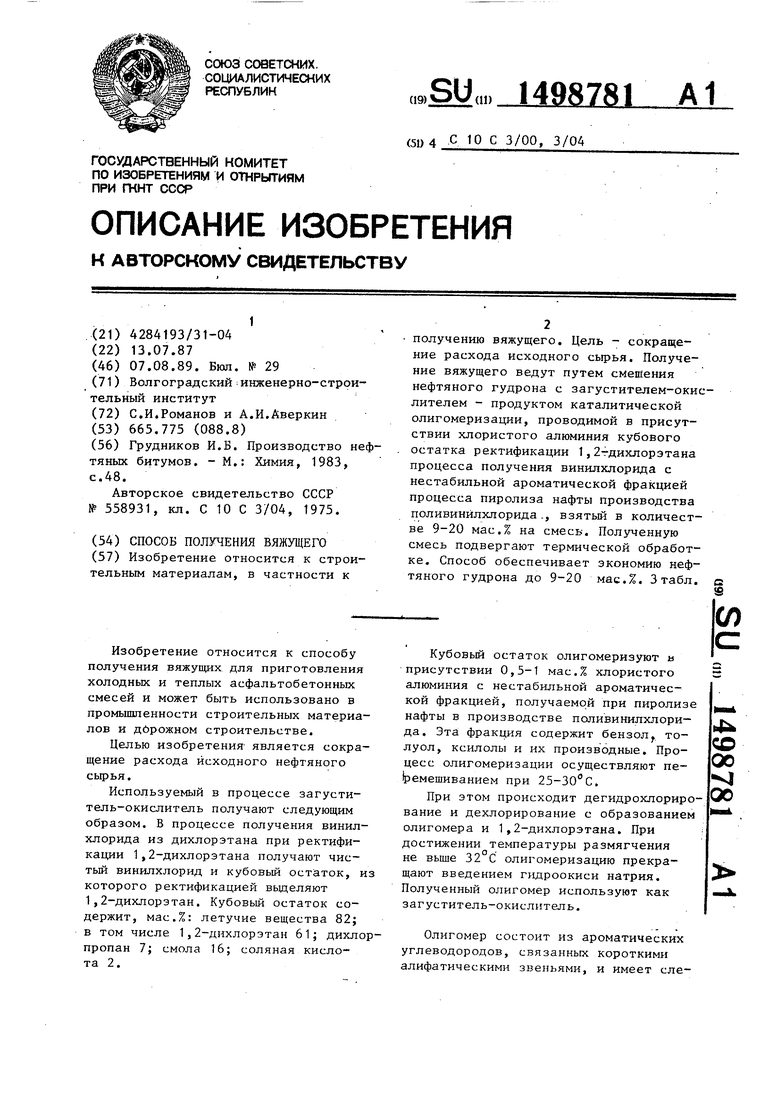

В табл. 1 приведены количество используемых компонентов в составах вяжущего, условия получения и качество этих составов.

Полученные составы вяжущих используют для приготовления холодных и тёплых асфальтобетонных смесей. Тем- пературный режим приготовления и уп,- лотнения асфальтобетонных смесей соответствует стандартным условиям.

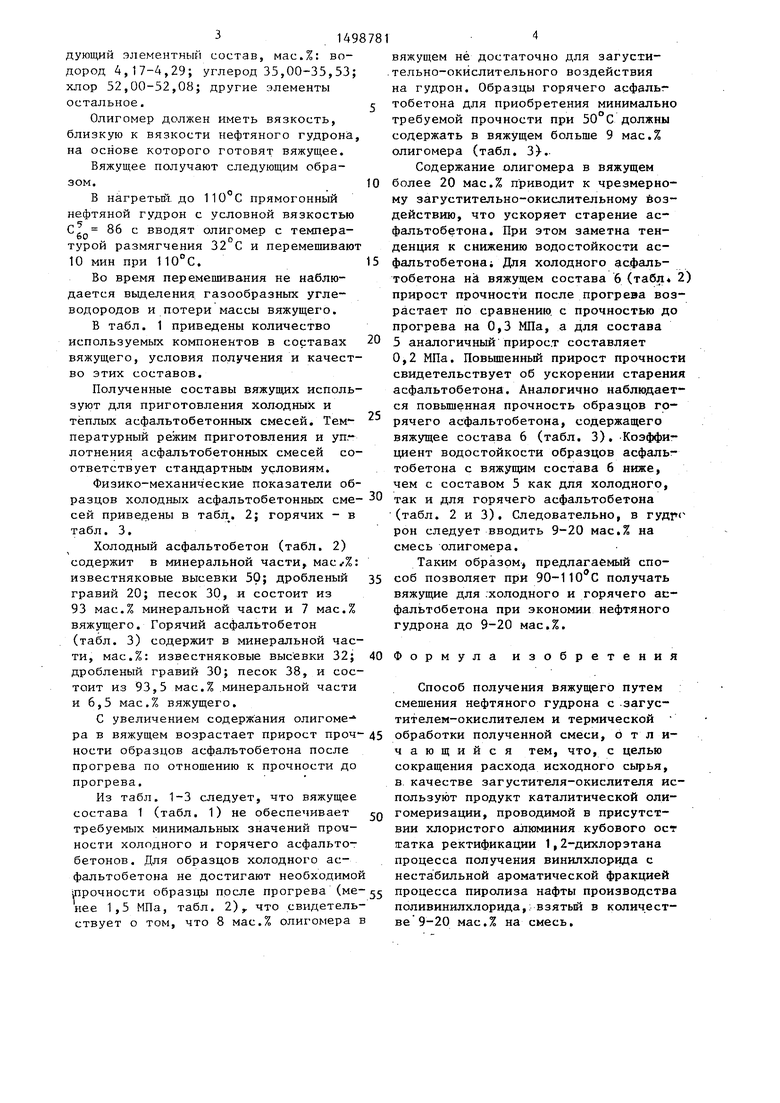

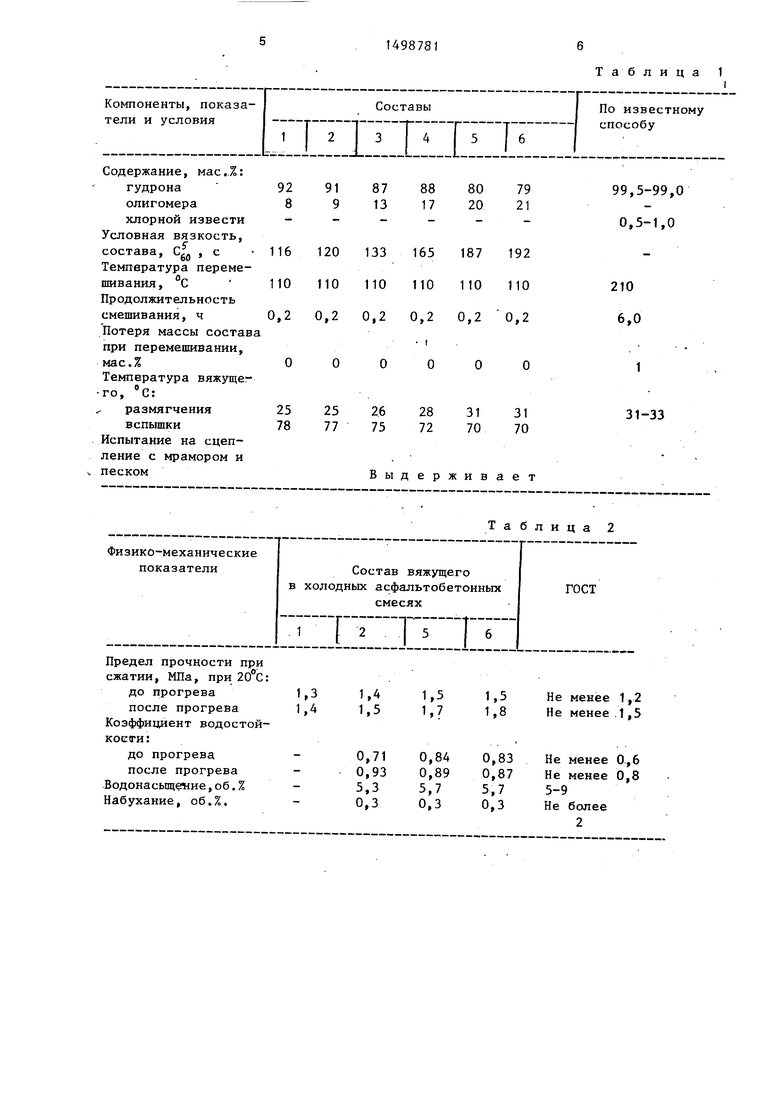

Физико-механические показатели образцов холодных асфальтобетонных сме- сей приведены в табл. 2; горячих - в табл. 3.

Холодный асфальтобетон (табл. 2) содержит в минеральной части, мас. %: известняковые высевки 50; дробленый гравий 20; песок 30, и состоит из 93 мас.% минеральной части и 7 мас.% вяжущего. Горячий асфальтобетон (табл. 3) содержит в минеральной части, мас.%: известняковые выс евки 32; дробленый гравий 30; песок 38, и состоит из 93,5 мас.% минеральной части и 6,5 мас.% вяжущего.

С увеличением содержания олигоме- ра в вяжущем возрастает прирост проч- ности образцов асфальтобетона после прогрева по отношению к прочности до прогрева.

Из табл. 1-3 следует, что вяжущее состава 1 (табл. 1) не обеспечивает требуемых минимальных значений прочности холодного и горячего асфальтобетонов. Для образцов холодного асфальтобетона не достигают необходимой прочности образцы после прогрева (ме- нее 1,5 МПа, табл. 2),,. что свидетельствует о том, что 8 мас.% олигомера в

вяжущем не достаточно для загусти- тельно-окйслительного воздействия на гудрон. Образцы горячего асфалы- тобетона для приобретения минимально требуемой прочности при 50 С должны содержать в вяжущем больше 9 мас.% олигомера (табл. 3.

Содержание олигомера в вяжущем более 20 мас.% приводит к чрезмерному загустительно-окислительному воздействию, что ускоряет старение асфальтобетона. При этом заметна тенденция к снижению водостойкости асфальтобетона i Для холодного асфальтобетона НА вяжущем состава 6(табл прирост прочности после прогрева возрастает по сравнению, с прочностью до прогрева на 0,3 МПа, а для состава 5 аналогичный прирост составляет 0,2 МПа. Повышенный прирост прочност свидетельствует об ускорении старени асфальтобетона. Аналогично наблюдает ся повышенная прочность образцов горячего асфальтобетона, содержащего вяжущее состава 6 (табл, 3), Коэффициент водостойкости образцов асфальтобетона с вяжущим состава 6 ниже, чем с составом 5 как для холодного, так и для горячегь асфальтобетона (табл. 2 и 3), Следовательно, в гудг рон следует вводить 9-20 мас,% на смесь олигомера.

Таким образом, предлагаемый способ позволяет при 90-1Ю с получать вяжущие для .холодного и горячего асфальтобетона при экономии нефтяного гудрона до 9-20 мас.%.

Формула изобретения

Способ получения вяжущего путем смешения нефтяного гудрона с -загустителем-окислителем и термической обработки полученной смеси, отличающийся тем, что, с целью сокращения расхода исходного сырья, в. качестве загустителя-окислителя используют продукт каталитической оли- гомеризации, проводимой в присутствии хлористого алюминия кубового ост татка ректификации 1,2-дихлорэтана процесса получения винилхлорида с нестабильной ароматической фракцией процесса пиролиза нафты производства поливинилхлорида,: взятьш в количестве 9-20 мас.% на смесь.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения битумного вяжущего | 1990 |

|

SU1736996A1 |

| СМЕСЬ ДЛЯ УСТРОЙСТВА ДОРОЖНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1992 |

|

RU2057733C1 |

| ВЯЖУЩЕЕ ДЛЯ РЕМОНТА ВЛАЖНОГО ДОРОЖНОГО ПОКРЫТИЯ | 2004 |

|

RU2280014C2 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1992 |

|

RU2095324C1 |

| ЭМУЛЬСИОННЫЙ СОСТАВ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 2005 |

|

RU2279453C1 |

| Способ получения вяжущего | 1990 |

|

SU1808843A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2023 |

|

RU2822176C1 |

| ВЯЖУЩЕЕ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 1997 |

|

RU2128199C1 |

| СПОСОБ ВЫДЕЛЕНИЯ 1,2-ДИХЛОРЭТАНА | 1991 |

|

RU2009115C1 |

| КАТИОНАКТИВНАЯ АДГЕЗИОННАЯ ПРИСАДКА К БИТУМАМ | 2000 |

|

RU2185401C2 |

Изобретение относится к строительным материалам ,в частности, к получению вяжущего. Цель - сокращение расхода исходного сырья. Получение вяжущего ведут путем смешения нефтяного гудрона с загустителем-окислителем-продуктом каталитической олигомеризации, проводимой в присутствии хлористого алюминия кубового остатка ректификации 1,2-дихлорэтана процесса получения винилхлорида с нестабильной ароматической фракцией процесса пиролиза нафты производства поливинилхлорида, взятый в количестве 9-20 мас.% на смесь. Полученную смесь подвергают термической обработке. Способ обеспечивает экономию нефтяного гудрона до 9-20 мас.%. 3 табл.

Потеря массы состава

при перемешивании,

мас.%000000

Температура вяжущего,

С:

размягчения

вспышки

Испытание на сцепление с мрамором и песком

28 72

31 70

31 70

31-33

Выдерживает

Таблица 2

Предел прочности при сжатий МПа, при температурах,С:

Таблица 3

Не менее

| Грудников И.Б | |||

| Производство нефтяных битумов | |||

| - М.: Химия, 1983, с.48 | |||

| Способ получения битумов | 1975 |

|

SU558931A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1989-08-07—Публикация

1987-07-13—Подача