Изобретение относится к оборудованию для переработки полимерных материалов и может быть использовано для непрерывного диспергирующего смешения полимер-полимерных композиций, полимеров с различными ингредиентами, а также высокодисперсными минеральными наполнителями в линиях для компаундирования, окрашивания, стабилизации и переработки полимерных наполненных материалов.

Известен смеситель для полимерных материалов, содержащий корпус с входным и выходным отверстиями, внутри которого концентрично установлен с возможностью вращения вал, а на внутренней поверхности корпуса закреплены диски, установленные с образованием между собой зазоров, в которых размещены диски, установленные неподвижно на валу.

Недостатком известного смесителя является необходимость устанавливать на валу и корпусе большого числа смесительных дисков, что приводит к резкому увеличению его габаритов и гидравлического сопротивления. Последнее при переработке высоковязких расплавов полимеров обусловливает резкое увеличение диссипативной составляющей и приводит к термической деструкции полимера, а следовательно, к ухудшению качества полимерных композиций Недостатком такого смесителя является также наличие застойных зон в местах закрепления дисков на корпусе и валу, что также приводит к термодеструкции наполненных и нетермостабильных полимерных материалов.

Наиболее близким к изобретению по технической сущности является смеситель для полимерных материалов, содержащий корпус с входным и выходным отверстиями, внутри которого концентрично установлен с возможностью вращения вал, а на внутренXI о

ел ,ю ю

ней поверхности.корпуса закреплены диски, установленные с образованием между собой зазоров, в которых размещены диски, установленные неподвижно на валу, при этом на противолежащих поверхностях дисков выполнены незамкнутые каналы.

Недостатком известного смесителя является неиспользование возможности увеличения поверхности смесительных дисков и изменения по длине смесителя поперечного сечения каналов.

Целью изобретения является повышение эффективности смешения.

Поставленная цель достигается тем, что диски выполнены в виде усеченных конусов и размещены меньшими основаниями в направлении к выходному отверстию. Каналы могут быть выполнены с высотой и шириной, уменьшающимися в направлении к выходному отверстию.

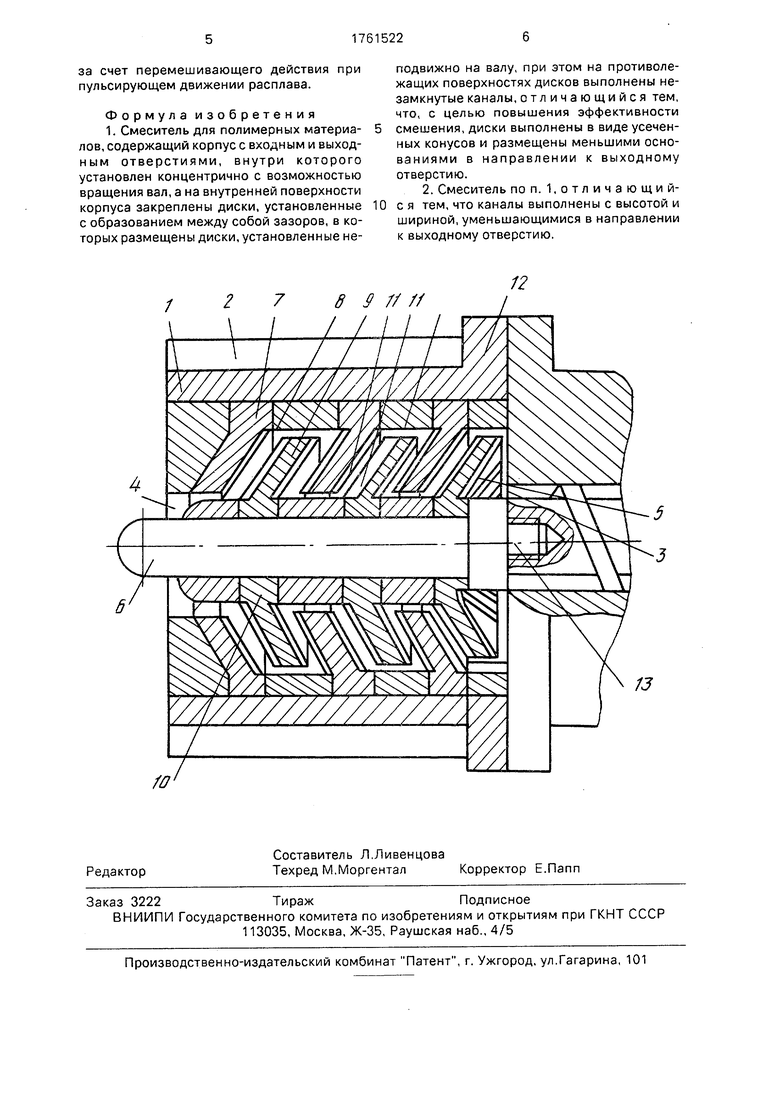

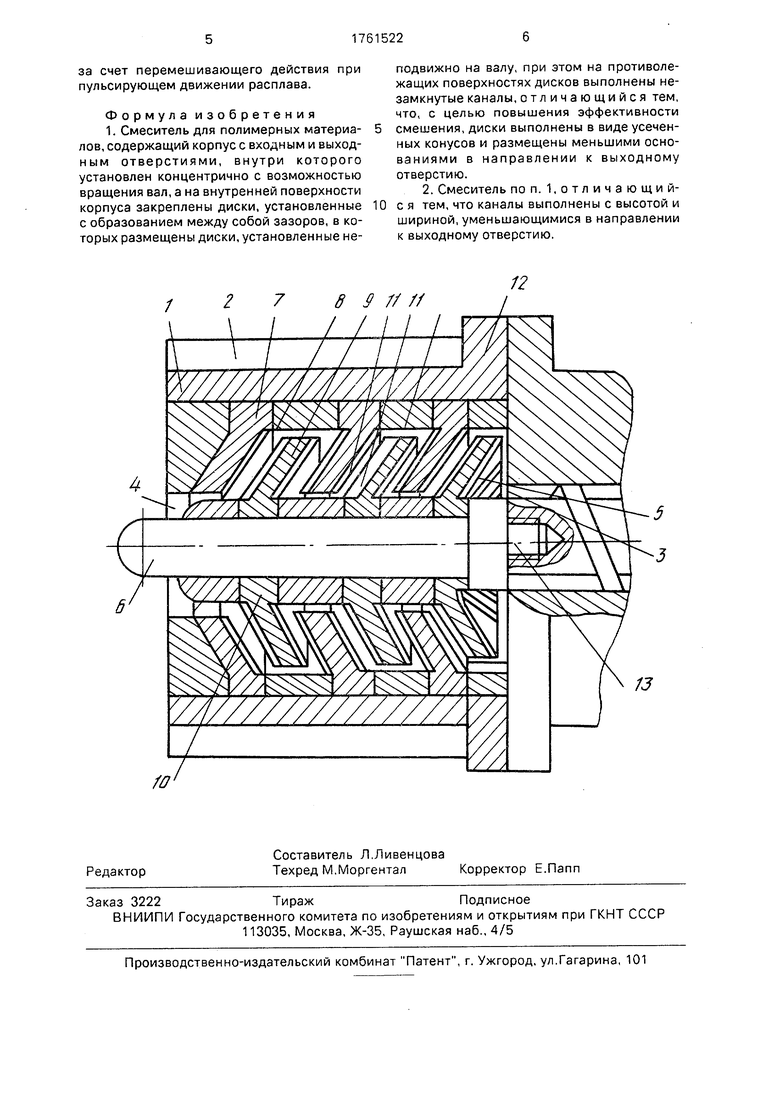

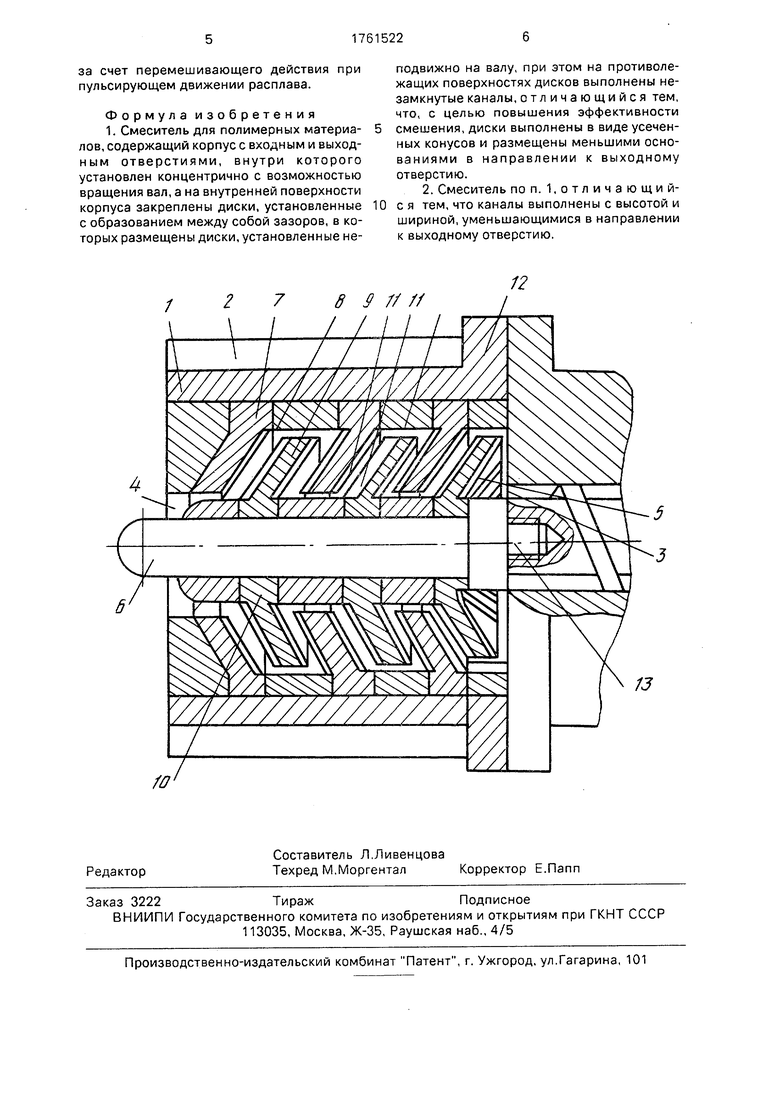

Сущность изобретения поясняется чертежом.

Смеситель содержит корпус 1 с нагревательными элементами 2. Корпус имеет входное отверстие 3 и выходное отверстие 4. Во внутренней полости корпуса 5 установлен с возможностью вращения вал 6. На внутренней поверхности корпуса закреплены диски 7, установленные с образованием между собой зазоров 8, в которых размещены диски 9, установленные неподвижно на валу. Диски 7 и 9 выполнены в виде усеченных конусов и размещены меньшими основаниями 10 в направлении к выходному отверстию 4. На противолежащих поверхностях дисков 7 и9 выполнены незамкнутые каналы 11. При этом каналы 11 могут быть выполнены с высотой и шириной, уменьшающимися в направлении к выходному отверстию 4.

На корпусе 5 установлены фланцы 12 для установки смесителя на технологических линиях для переработки полимеров (червячных экструдерах, дисковых экстру- дерах, трубопроводах полимеров и т.д.). На валу 6 смесителя смонтирован винтовой выступ 13 для соединения его с червяком экс- трудера. При установке смесителя в линиях, где используются расплавопроводы для полимеров, возможно применение индивидуального привода вращения, передающего вращение валу смесителя посредством шлицевого соединения.

Смеситель для полимерных материалов работает следующим образом.

Расплав полимера с различными ингредиентами подается под давлением во внутреннюю полость корпуса 1 через отверстие 3 для подвода компонентов. Поток массы по зазору 8 попадает на наклонные поверхности дисков 7 и 9, закрепленных соответственно на внутренней поверхности корпуса и на валу. При вращении вала материал перетекает из одного канала 11 в другой в

результате их последовательного соединения. За счет вращения дисков 9 относительно дисков 7 расплав полимера маленькими порциями из одного канала попадает в множество других, находящихся на прилегающем диске, образуя при этом множество новых поверхностей раздела и площадок среза потоков расплава полимера. Так как процесс вращения происходит непрерывно, то в один канал 11 маленькими порциями

расплав попадает из множества других, т.е. происходит непрерывное образование новых поверхностей раздела и непрерывное увеличение поверхности контакта элементарных порций материала, за счет чего достигается высокая эффективность смешения, даже когда расплав материала перетекает только по одной плоскости контакта наклонных дисков, Кроме этого, следует отметить, что эффективность смешения увеличивается за

счет того, что материал при протекании по полостям на торцах дисков 7 и 9 испытывает значительные сдвиговые деформации (срез) в направлении, перпендикулярном его течению (расплав перетекает из полости в полость по каналам 11, а деформация сдвига направлена за счет вращения дисков 9 перпендикулярно радиусу диска). При этом интенсивность смешения возрастает за счет того, что диски 7 и 9 выполнены наклонными, так как длина канала 11 становится N/cos а, где N - длина канала в диске 7 или 9, перпендикулярном оси смесителя, а- угол наклона диска (т.е., cos a 1), следовательно, N N/cos a. При этом увеличивается длина пути материала, и за один оборот диска материал контактирует по большей площади проточек.

Способствует существенному увеличению эффективности смешения также то,

что поперечное сечение (высота и ширина) каналов 11 к выходному отверстию 4 уменьшается. Это приводит к увеличению скорости течения расплава, а также к пульсирующему движению расплава, т.е. интенсифицируется сдвиговое течение.

Таким образом, смешение полимерной массы с различными ингредиентами в данном смесителе осуществляется за счет увеличения поверхностей контактов компонентов при смешении за счет многократного разделения потока полимерной массы на отдельные потоки с последующим смешением, а также за счет интенсивного сдвигового воздействия на полимерную массу, а также

за счет перемешивающего действия при пульсирующем движении расплава.

Формула изобретения 1. Смеситель для полимерных материалов, содержащий корпус с входным и выход- ным отверстиями, внутри которого установлен концентрично с возможностью вращения вал, а на внутренней поверхности корпуса закреплены диски, установленные с образованием между собой зазоров, в которых размещены диски, установленные не0

подвижно на валу, при этом на противолежащих поверхностях дисков выполнены незамкнутые каналы, отличающийся тем, что, с целью повышения эффективности смешения, диски выполнены в виде усеченных конусов и размещены меньшими основаниями в направлении к выходному отверстию.

2. Смеситель поп. 1,отличающий- с я тем, что каналы выполнены с высотой и шириной, уменьшающимися в направлении к выходному отверстию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель для полимерных материалов | 1987 |

|

SU1500484A1 |

| Смеситель для полимерных материалов | 1991 |

|

SU1801750A1 |

| Смеситель для полимерных материалов | 1988 |

|

SU1646879A1 |

| Смеситель для полимерных материалов | 1988 |

|

SU1650460A1 |

| Смеситель для полимерных материалов | 1988 |

|

SU1634509A1 |

| Смеситель для полимерных материалов | 1991 |

|

SU1821380A1 |

| Статический смеситель | 1989 |

|

SU1611425A1 |

| Смеситель для полимерных материалов | 1988 |

|

SU1537546A1 |

| Смеситель для полимерных материалов | 1984 |

|

SU1191297A1 |

| Статический смеситель для полимерных материалов | 1986 |

|

SU1388292A2 |

Использование: переработка полимерных материалов при непрерывном диспергирующем смешении полимер-полимерных композиций, полимеров с различными ингредиентами, а также высокодисперсными минеральными наполнителями в линиях для компаундирования, окрашивания, стабилизации и переработки полимерных наполненных материалов. Сущность: выполнение всех смесительных дисков в виде усеченных конусов, размещение всех дисков меньшими основаниями в направлении к выходному отверстию, выполнение каналов с высотой и шириной, уменьшающимися к выходному отверстию. Эффективность смешения повышается за счет многократного разделения и слияния потока расплава, а также за счет интенсивного сдвигового воздействия на расплав. 1 з п. ф-лы, 1 ил.

8 3 // // J/UI

12

13

| Патент США 4330215, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Патент США № 4067553, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1992-09-15—Публикация

1990-06-14—Подача