Изобретение относится к литейному производству и может быть использовано для изготовления стаканов металлургических ковшей.

Цель изобретения - повышение износоустойчивости стаканаI уменьшение воздействия на него расплава за счет увеличения плотности рабочего слоя.

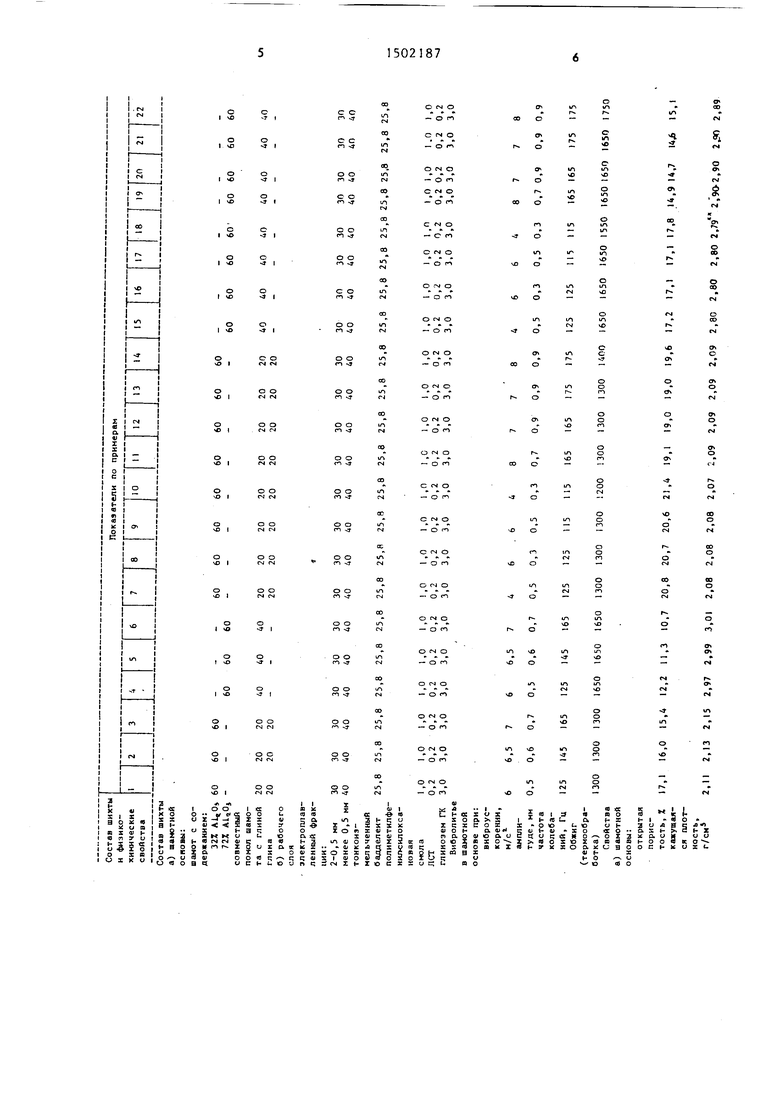

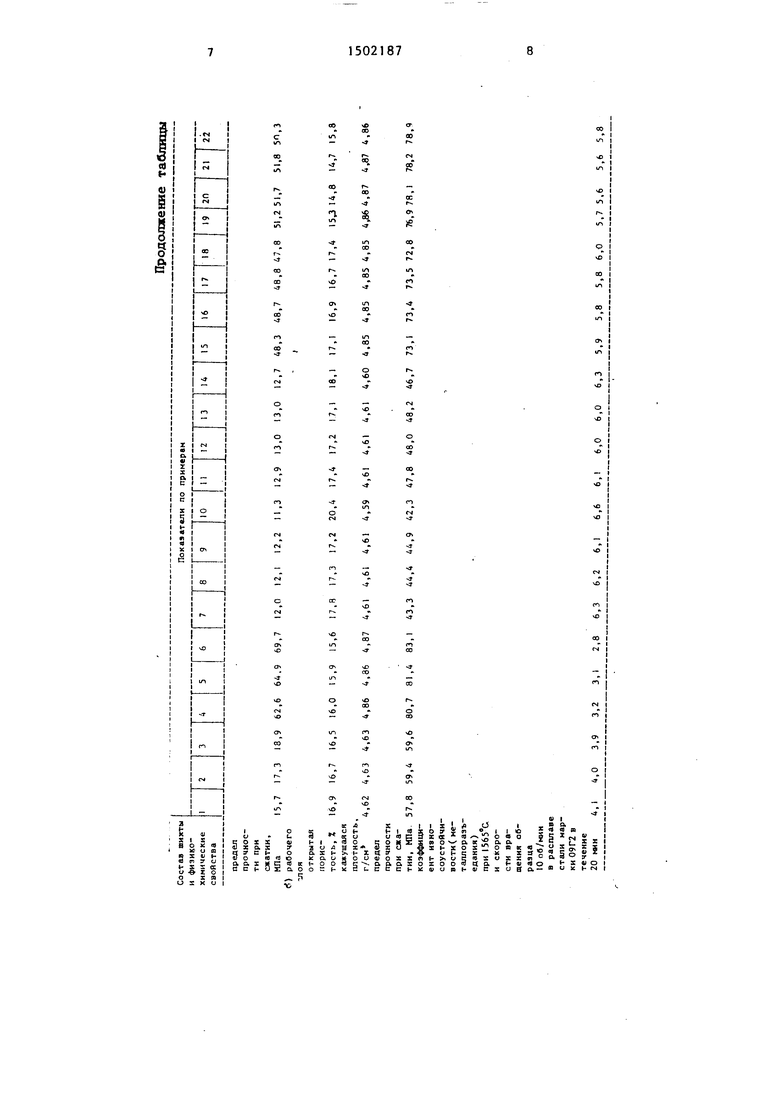

Способ включает в себя смешение компонентов шихты, увлажнение ее, формирование рабочего слоя в керамической основе методом вибролитья при виброускорении 6-7 м/с, амплитуде 0,5-0,7 мм и частоте 125-165 Гц и термообработку.

Пример 1. Изготовление керамической основы стаканов осуществляют из шамота с содержанием 32% AlgOj или 72% AljOj. Исходные компоненты шихты: 60% шамота фракции 3-0,5 мм, предварительно увлажненного (до W 4,5%) шликером, состоящим из ,257, глины в водном растворе технического лигносульфоната (лет), последовательно смешивают с 20% глины фракции менее 0,5 мм и 20% совместного помола фракции менее 0,08 мм, слагакнцегося из 70% шамота и 30% глины или во втором случае с 40% совместного помола. Приготовленную формовочную массу прессуют соответственно при удельном давлении прессования 50 или 75 МПа. Затем на изготовленную шамотную основу наносят рабочий слой толщиной 20 мм из шихты на основе электроплавленного диоксида циркония. Крупнозернистым заполнителем (для выполнения рабочего слоя на шамотной основе) служит электроплавленый ZrOj, получаемый путем злект- роплавки в дуговой печи бгщделеита естественной зернистости, предварительно смешанной с 5,5% стабилизиел е ка

ое

sj

31

руклцей добавки в виде СаО. Сплавленный блок последовательно подвергают дроблению на куски размером не более 200 мм, измельчению, рассеву на фракции 2-0,5 мм и менее 0,5 мм и магнитной сепарации. Зерна фракции 2-0,5 мм электроплавленного заполнителя из ZrOfi в количестве 30% покрывают полиметилфенилсилоксановой смо- лой, взятой в количестве 1%. Затем последовательно смешивают сначала с 40% элертроплавленного ZrOe. фракции менее 0,5 мм и увлажняют (до W 5%) предварительно приготовлен- ной смесью, состоящей из водного раствора ЛСТ и 3% глинозема, после чего с 25,8% предварительно измельченного до среднего размера частиц 10 мкм бадделеита.

Вибролитье рабочего слоя осуществляют при виброускорении 6м/с, амплитуде 0,5 мм и частоте колебаний 125 Гц.

Изготовленные двухслойные стаканы сушат при до остаточной влажности 0,5% и обжигают при 1300 С с шестичасовой изотермической выдержкой при конечной температуре обжига

Пример 2, Изготовление шамотной основы и рабочего слоя осуществляют из формовочной массы (с влажностью 5 и 6% соответственно) тех же составов, а также с соблюдением всех технологических операций спосо- ба и в той же последовательности, как в примере 1. Вибролитье рабочего слоя из шихты на основе электроплавленного ZrOa. в изготовленной шамотной основе проводят при виброускорении 6,5 м/с , амплитуде 0,6 мм и частоте колебаний 145 Гц. Изделия сушат при 120 С до остаточной влажности 0,5% и обжигают при 1300 С с шестичасовой изотермической выдержкой.

Пример 3. Изготовление шамотной основы и рабочего слоя осуще

5 0

5

0

874

стнпяют из формовочной массы (с W 5 и 7% соответственно) тех же составов, с соблюдением всех технологических операций способа и в той же последовательности, как в примерах 1 и 2. Вибролитье рабочего слоя из шихты на основе электроплавленного ZrO«u в изготовленной шамотной ос- но.ве проводят при виброускорении 7 м/с , амплитуде 0,7 мм и частоте колебаний 165 Гц, Изготовленные двухслойные стаканы подвергают сушке и обжигу при тех же условиях, что и в предыдущих примерах.

Результаты испытаний стаканов при различных параметрах процессов их изготовления приведены в таблице.

Как видно из таблицы, наибольший эффект получают при виброускорении вибролитья 6-7 м/с, амплитуде 0,5- 0,7 мм и частоте 125-165 Гц.

Предлагаемый способ позволяет повысить кажущуюся плотность стакана и, как следствие, увеличить его износостойкость и уменьшить воздействие на него металла.

Формула изобретения

1.Способ изготовления двухслойных стаканов для разливки стали, включающий смешивание компонентов шихты, увлажнение, формование рабочего слоя в керамической основе с последующим нагревом, отличающийся тем, что, с целью повьш1е- ния износоустойчивости стакана за

.счет уменьшения пористости рабочего слоя, при формовании рабочего слоя на него воздействуют вибрацией при виброускорении 6-7 м/с% амплитуде 0,5-0,7 мм и частоте колебаний 125- 165 Гц.

2.Способ по п. 1, о т л и ч а ю- щ и и с я тем, что керамическую основу используют из шамота.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бикерамический стакан для разливки стали | 1990 |

|

SU1752506A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2191167C1 |

| Способ изготовления огнеупорных изделий из корундовой керамики | 2015 |

|

RU2637264C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2412133C1 |

| Способ изготовления легковесного материала | 1978 |

|

SU681025A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 2012 |

|

RU2487102C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОЙ ОГНЕУПОРНОЙ КЕРАМОБЕТОННОЙ МАССЫ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ, ПРЕИМУЩЕСТВЕННО, В ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2303582C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМОСИЛИКАТНЫХ И КОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2153482C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

Изобретение относится к литейному производству и может быть использовано для изготовления стаканов сталеразливочных ковшей. Цель изобретения - повышение износостойкости стакана и уменьшение воздействия на него расплава. Способ заключается в том, что рабочий слой стакана формируют методом вибролитья в шамотную (керамическую) основу со следующими параметрами процесса: виброускорение 6-7 м/с2, амплитуда 0,5-0,7 мм, частота 125÷165 Гц. 1 з.п. ф-лы, 1 табл.

| ОГНЕУПОРНАЯ МАССА ДЛЯ БИКЕРАМИЧЕСКИХ РАЗЛИВОЧНЫХ СТАКАНОВ | 0 |

|

SU263822A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 759489, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-08-23—Публикация

1987-08-24—Подача