(21)4i66471/31-02

(22)2.12.86

(46) 23,08,89. Бкш. № 31

(71)Ивановскт энергетический инс.ти- тут им, В.И.Ленина

(72)О.А.Баженов, И.А.Крьшов и Ю.А.Митькии

(53)621.762.5(088.8)

(56) Тарасов Л,В. Лазеры: действительность и надежды, М.: Наука, 1985, с. 36-42.

Авторское свидетельстно СССР № 1039646, кл. В 22 F 3/02, 1983.

(54)СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНЫХ КАЛИБРОВ

(37) Изобретение относится к порошковой металлургии, в частности к способу изготовления твердосплавных калибров. Целью изобретения является расширений технологических возможностей за счет изготовления калибров с каналом воронкообразного профиля и упрощение способа. Проволоку предварительИзобретение относится к порошковой металлургии, в частности, к способу изготовления калибров из твердого сплава.

Целью изобретения является расширение технологических возможностей за счет изготовления калибров с каналом воронкообразного профиля и упрощение способа.

Способ осуществляют следующим образом.

Калибр изготавливают.из пластичной твердосплавной смеси, В состав смеси входит ферромз нктный порошок но покрывают слоем вязкой жидкости и протягивают ее через пластифицированную магнитн то твердосплавную смесь, помещенную в регулируемое неоднород- ное магнитное поле. Обжим длинномерного изделия магнитной твердосплавной смесью осуществляется за счет пондеро- моторных сил, действующих на смесь со стороны неоднородного магнитного поля. Воронкообразный профиль канала получается при помощи расклинивающего действия на смесь вязкой жидкости, находящейся на поверхности движущегося длинномерного изделия. После завершения процесса формирования профиля канала п.пастифи1у1рованную смесь от- верждают, протягивание проволоки прекращают, а заготовку спекают. Упрощение способа достигается за счет формирования воронкообразного профиля калибра при формовании без дополнительной обработки отверстия калибра. 2 ил.

кобальт в количестве, достаточном для сообщения смеси маглитных свойств. Эту смесь помещают в рабочий зазор электромагнита с регулируемым неоднородным магнитным полем. Полюса электромагнита являются составными частями матрицы. Сверху магнитной твердосплавной смеси располагают слой вязкой жидкости, хорошо смачивающей проволоку, которая используется для формирования канала калибрующего устройства. При этом вязкая жидкость и пластичная твердосплавная смесь не должны смешиваться. Затем последоваё

СЛ

о ьэ

со со

31502

тельно ..через слой пленкообразующей вязкой.жидкости и магнитную твердосплавную смесь, находящуюся в зазоре регулируемого электромагнита, про- тягивают проволоку, Действие пондеромоторных сил на магнитную тнердосплав ную смесь, помещенную п неоднородное магнитное поле, вызывает в ней силы давления, создающие обжатие протяги- ваемой через смесь протюлоки, покрытой слоем жидкости, Б результате этого верхняя часть слоя жидкости с проволоки, удаляется путем ее отжимания. Толщина оставшегося на проволоке слоя жидкости определяется сочетанием ее вязкости, скорости протягивания проволоки, формовочной массы и величины поидеромоторных сил, действующих на магнитную твердосплавную смесь в неоднородном магнитном поле, В свою очередь слой вязкой жидкости на проволоке оказвгоает расклинивающее действие на твердосплавную смесь, что и приводит к образованию в ней канала со сложным воронкообразным . профилем. Вскоре после начала протягивания проволоки, покрытой слоем вязкой жидкости, через магнитну о твердосплавную смесь, находящутвся в неодио- родном магнитном поле, устанавливается равновесие между силами гидродинамического расклинивающего давления со стороны жидкости и обжимающими уси усилиями со стороны магнитной твердо- сплавной смеси. Это означает, что в твердосплавной смеси автоматически образовался канал с характерным дпя данных условий протях-ивания профилем, Вслед за эти пластичную твердосплав- ную смесь подвергают физическим воздествиям (например, нагреваний, обдувку, охлаждению и т,д,), приводящим в конечном счете к отвердеванию твердосплавной смеси. После затвердевания этой смеси процесс протягивания проволоки прекращают, полуфабрикат калибрующего устройства вынимают из рабочего зазора электромагнита и J oмeщa- ют в печь для проведения спекания, После проведения этой технологической операции получается готовое калибрующее устройство из твердого сплава.

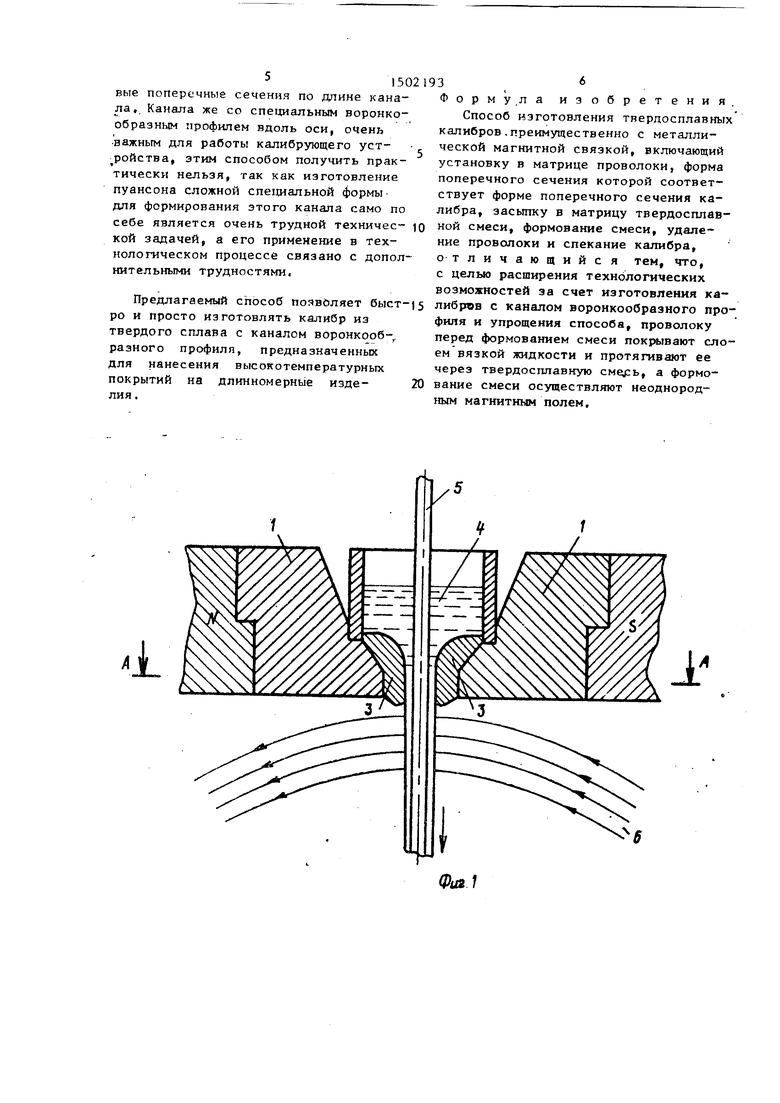

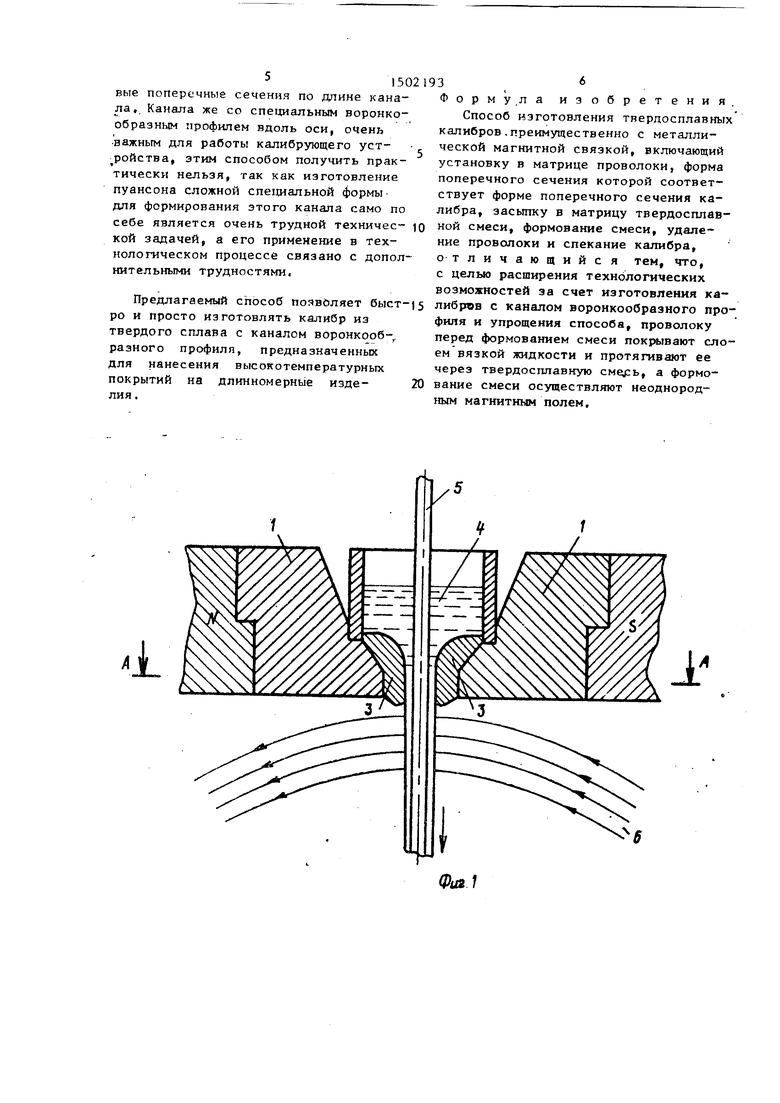

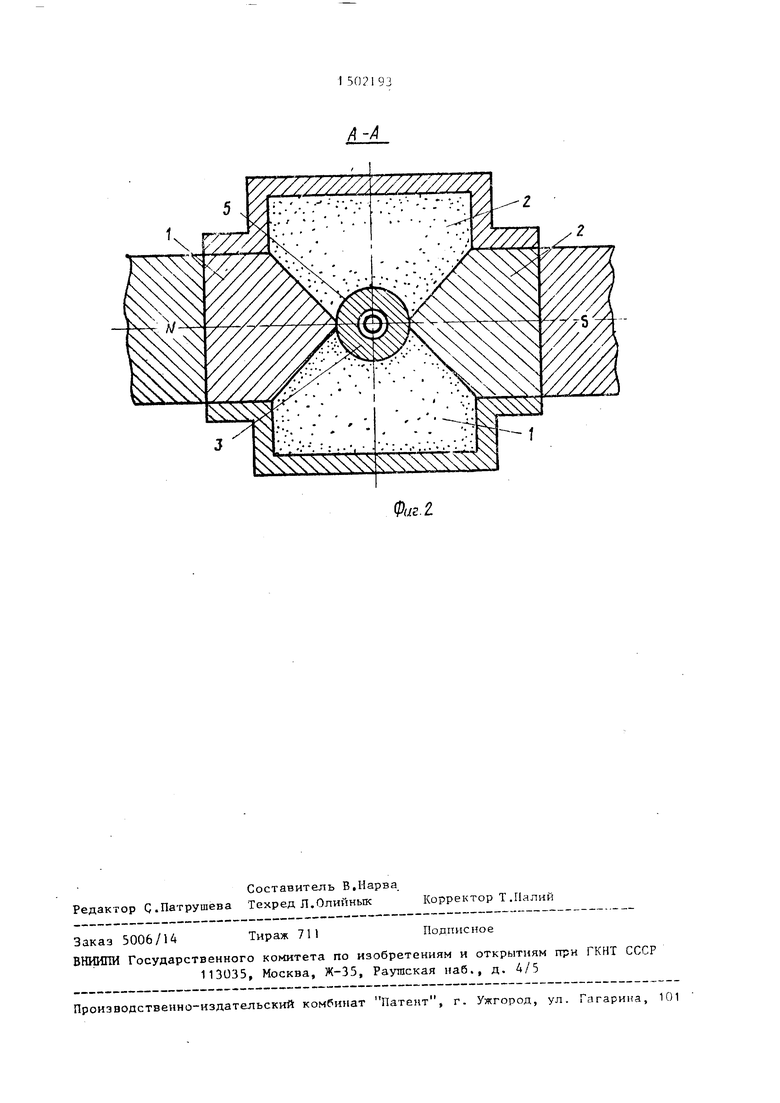

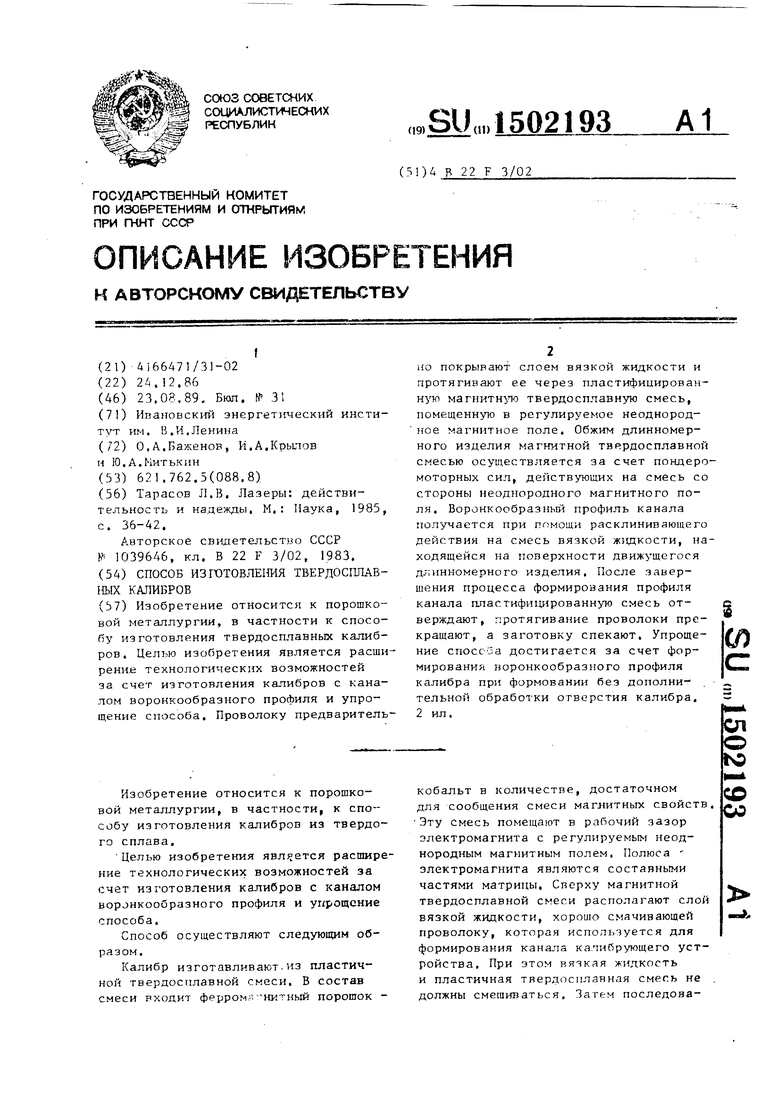

На фиг.1 приведено устройство, иллюстрирующее предлагаемый способ; раярез А-А на Лиг,1.

I .

Полюсные наконечники электромагнита ияготовляют из стали ,

Они являются составными частями матрицы, которая состоит из двух симметричных частей, изготовленных из обо- женного гипса 2, Расстояние между крайними точками наконечников (длина рабочей части зазора ) 5 мм. Пластичная магнитная твердосплавная смесь 3 представляет пластифицированную смесь тонкоизмельченных порошков карбида вольфрама WC и кобальта Со, Содержание карбида вольфрама в смеси 80%, а кобальта 20%, Перед помещением этой смеси в зазор электромагнита она пластифицирована 5% раствором синтетического каучука в авиационной бензине до консистенции подогретого пластилина. Толщина слоя твердосплавной смеси в рабочей части зазора электромагнита 5-8 м. В качестве пленкообразующей пязкой жидкости 4, которая наносится на протягиваемую через нее медную проволоку 5, нспол .зуют кремнийорганнческую жидкость ПЭС-5, Диаметр покрытой жидкостью медной проволоки 0,6 мм, а скорость протягивания проволоки .1,0 м/с. Напряженность магнитного поля в рабочей части зазора между полюсными наконечниками равна 340 кА/м Через I мин после начала протягивания процесс формирования профиля канла в пластичной твердосплавной смеси заканчивается. После этого включается обдув подогретым до 70 С воздухом 6 твердосплавной смеси и матрицы из обожженного гипса. Такая пористая .матрица с помощью капиллярных сил энергично В81сасывает бензин-растворитель из пластификатора смеси, которая вследствие этого твердеет. Через 40 мин после начала протягивания твердосплавная смесь затвердевает, после чего протягивание проволоки прекращается, а затвердевщий полуфабрикат калибра вынимается из зазора электромагнита. Затем заготовку после дополнительной подсутаки в сущильном шкафу спекают в специальной электропечи при температуре 1400 с в среде аргона по известной технологии. В результате получается калибрующее устройстяо с каналом воронкообразного профиля из твердого сплава ВК20.

Известный способ позволяет изготовлять изделия из твердого сплава с каналом вдоль оси, олинаковые поперечные сечення по длине канала. Канала же со специальным воронкообразным профилем вдоль оси, очень важным для работы калибрующего устройства, этим способом получить практически нельзя, так как изготовление пуансона сложной спе1даальной формы- для формирования этого канала само по себе является очень трудной техничес- кой задачей, а его применение в технологическом процессе связано с дополнительными трудностями,

Предлагаемый способ появйляет быстро и просто изготовлять калибр из твердого сплава с каналом воронкооб- разного профиля, предназначенных для нанесения высокотемпературных покрытий на длинномерные изде-

ЛИЯ .

2193

ю 1520

6

зобретения. твердосплавных

Форму.л а и

Способ изготовления калибров.преимущественно с металлической магнитной связкой, включающий установку в матрице проволоки, форма поперечного сечения которой соответствует форме поперечного сечения калибра, засыпку в матрицу твердосплавной смеси, формование смеси, удаление проволоки и спекание калибра, отличающийся тем, что, с целью расширения технологических возможностей за счет изготовления калибров с каналом воронкообразного профиля и упрощения способа, проволоку перед формованием смеси пок1Я 1вают слоем вязкой жидкости и протягивают ее через твердосплавную смерь, а формование смеси осуществляют неоднородным магнитным полем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ВОЛЬФРАМОКОБАЛЬТОВОГО ТВЕРДОГО СПЛАВА С УНИКАЛЬНОЙ ПЛАСТИЧНОСТЬЮ ПРИ СЖАТИИ ДЛЯ ЦИКЛИЧЕСКИХ УДАРНЫХ НАГРУЖЕНИЙ | 2018 |

|

RU2696171C1 |

| СПОСОБ ОБРАБОТКИ ДАВЛЕНИЕМ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2012 |

|

RU2516183C2 |

| Устройство для нанесения горячих покрытий на длинномерные изделия | 1983 |

|

SU1108132A1 |

| СПОСОБ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ЛИСТОВ ИЗ ПЛАСТИФИЦИРОВАННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2498900C1 |

| Способ производства изделий из полимерных отходов экструзионно-прокатно-формовочным методом и установка для его осуществления | 2021 |

|

RU2782067C2 |

| Способ гидростатического деформирования профильных изделий из трубных заготовок | 1988 |

|

SU1655589A1 |

| СБОРНЫЙ ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2778315C1 |

| Способ прессования трубчатых заготовок из порошка и устройство для его осуществления | 1982 |

|

SU1016071A1 |

| Устройство для получения длинномерных полых изделий из дискретных или пластифицированных материалов | 2022 |

|

RU2790694C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ИЗ ЭЛЕКТРОТЕХНИЧЕСКИХ БРОНЗ | 2011 |

|

RU2468877C2 |

Изобретение относится к порошковой металлургии , в частности, к способу изготовления твердосплавных калибров. Целью изобретения является расширение технологических возможностей за счет изготовления калибров с каналом воронкообразного профиля и упрощение способа. Проволоку предварительно покрывают слоем вязкой жидкости и протягивают ее через пластифицированную магнитную твердосплавную смесь, помещенную в регулируемое неоднородное магнитное поле. Обжим длинномерного изделия магнитной твердосплавной смесью осуществляется за счет пондеромоторных сил, действующих на смесь со стороны неоднородного магнитного поля. Воронкообразный профиль канала получается при помощи расклинивающего действия на смесь вязкой жидкости, находящейся на поверхности движущегося длинномерного изделия. После завершения процесса формирования профиля канала пластифицированную смесь отверждают, протягивание проволоки прекращают, а заготовку спекают. Упрощение способа достигается за счет формирования воронкообразного профиля калибра при формовании без дополнительной обработки отверстия калибра. 2 ил.

.1

/////У/////У7////////// .-- ; v;-V-;: .//

Авторы

Даты

1989-08-23—Публикация

1986-12-24—Подача