,

ОАР

и. L..«..«l

. Пи

4 4ib сдч

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПАССИВАЦИИ КАТАЛИЗАТОРА КРЕКИНГА УГЛЕВОДОРОДОВ | 1987 |

|

RU2033256C1 |

| СПОСОБ ПАССИВАЦИИ ТЯЖЕЛЫХ МЕТАЛЛОВ НА КАТАЛИЗАТОРАХ КРЕКИНГА БОРСОДЕРЖАЩИМИ СОЕДИНЕНИЯМИ | 2022 |

|

RU2794336C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ ЖЕЛЕЗА И ЕГО СПЛАВОВ | 1991 |

|

RU2022060C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА КОБАЛЬТА (ВАРИАНТЫ) | 2012 |

|

RU2492029C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОГО ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ ГРУППЫ ЖЕЛЕЗА | 1992 |

|

RU2041296C1 |

| КАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЕПРОДУКТОВ В ПСЕВДООЖИЖЕННОМ СЛОЕ И СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2283177C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНОВОГО УДОБРЕНИЯ | 2000 |

|

RU2201415C2 |

| Способ получения формованного ионообменного материала | 1980 |

|

SU951852A1 |

| КЕРАМИЧЕСКАЯ ШЛИКЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2139266C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 1992 |

|

RU2041026C1 |

Изобретение относится к порошковой металлургии. Цель изобретения - повышение качества порошка за счет увеличения металлической фазы. Пирофорный игольчатьй металлический порошок поступает из восстановительной печи непрерывного действия в разгрузочный шнек-бункер 1, где остывает в токе азота до 40 - 80 С и через шаровой затвор 2 подается в бункер- накопитель 3, из которого поступает в емкость 4. С помощью манипуляторов 5 металлический порошок распределяют в тару 6, частично заполненную раствором пассиватора - олеиновой кислоты в толуоле. Таким образом, пассивацию проводят в отдельной емкости 0,2 1%-ным толуольным раствором олеиновой кислоты 2,5 - 3 ч при 40 - 80 С. 1 ил., 2 табл. о сл

11

Изобретение относится к порошковой металлургии, в частности к способам получения ферромагнитного порошка для носителей магнитной записи. Цель изобретения - повьшение качества порошка за счет увеличения металлической фазы.

На чертеже представлено устройств для осуществления способа, общий вид

Пирофорный игольчатый металлический порошок поступает из восстановительной печи непрерывного действия в разгрузочный шнек-бункер 1, где остывает в токе азота до 40 - 80°С и через шаровой затвор 2 подается в бункер-накопитель 3. .Из бункера-накопителя 3 металлический порошок по- ступае.т в емкость 4.

. Процесс пассивации проводят еле- дующим образом..

Металлический порошок с помощью манипуляторов 5 распределяют в тару 6, частично заполненную раствором пассиватора - олеиновой кислоты в толуоле. Тару закрывают плотной крьшисой и выдерживают 2,5 - 3 ч. Встроенное смотровое окно 7 позволяет вести визуально контроль за проводимым процессом.

После проведения процесса пассивации с помощью люка 8 емкость 4 разгерметизируется ,и пассивированный

.порошок извлекается.

П

р и м е р 1 (прототип) . Метал- ,с держание металлической фазы лические игольчатые частицы получают методом прямого восстановления. Процесс пассивации проводят при 40 С растворителем, содержащим 5,0 мас,% оксифоса, которьй заливают через загрузочную воронку непосредственно в аппарат восстановления. Содержание металлической фазы - 25,0 мас.%а

Пример 2. Частицы получают аналогично примеру 1, но пассивацию проводят в емкости-пассиваторе 0,2%- ным тояуольным раствором олеиновой кислоты при 40 С в течение 2,5 ч. Содержание металлической фазы - 70 мае.%.

Пример 3. Частицы получают аналогично примеру 2, но пассивацию проводят при 80 С в течение 3 ч. Содержание металлической фазы - , 70,0 мас.%.

Пример 4. Частицы получают аналогично примеру 2, но пассивацию проводят 1,0%-ным раствором олеиновой кислоты в толуоле при 40 С в

40

45

50

55

0,0 мас.% - пирофорен.

Пример 11. Частиць по ют аналогично примеру 9, но пас цию проводят при в течение 2,5 ч. Содержание металлической фазы - 20 мас.%.

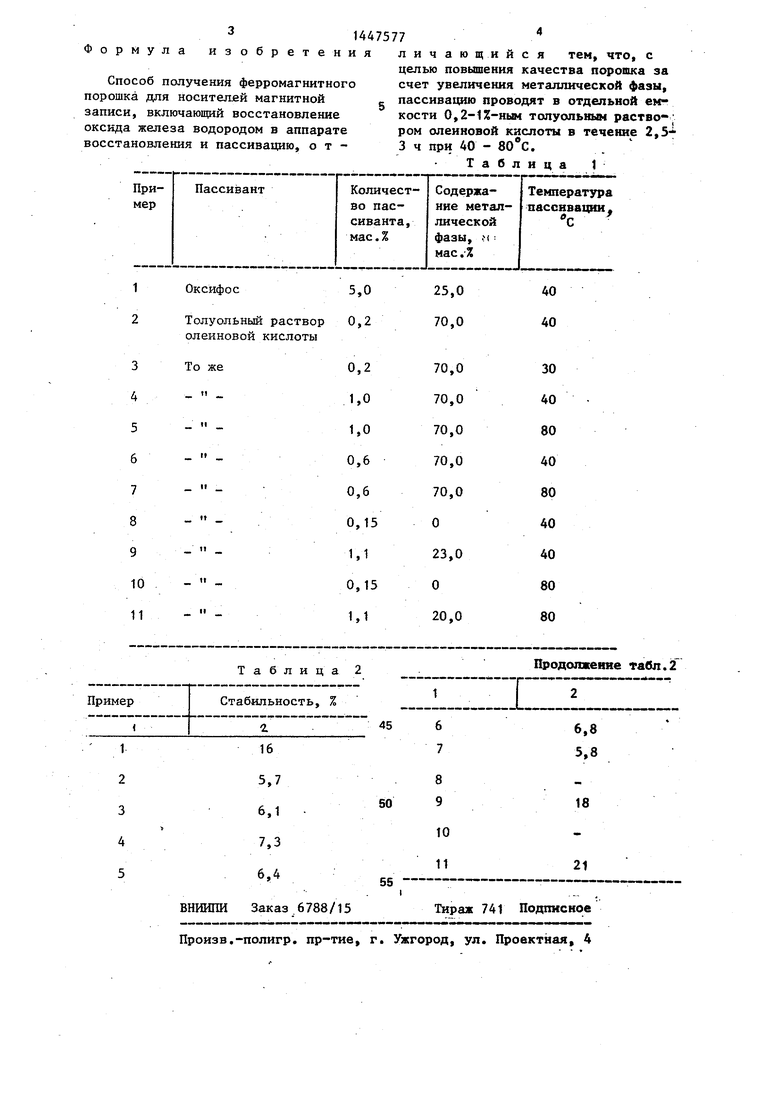

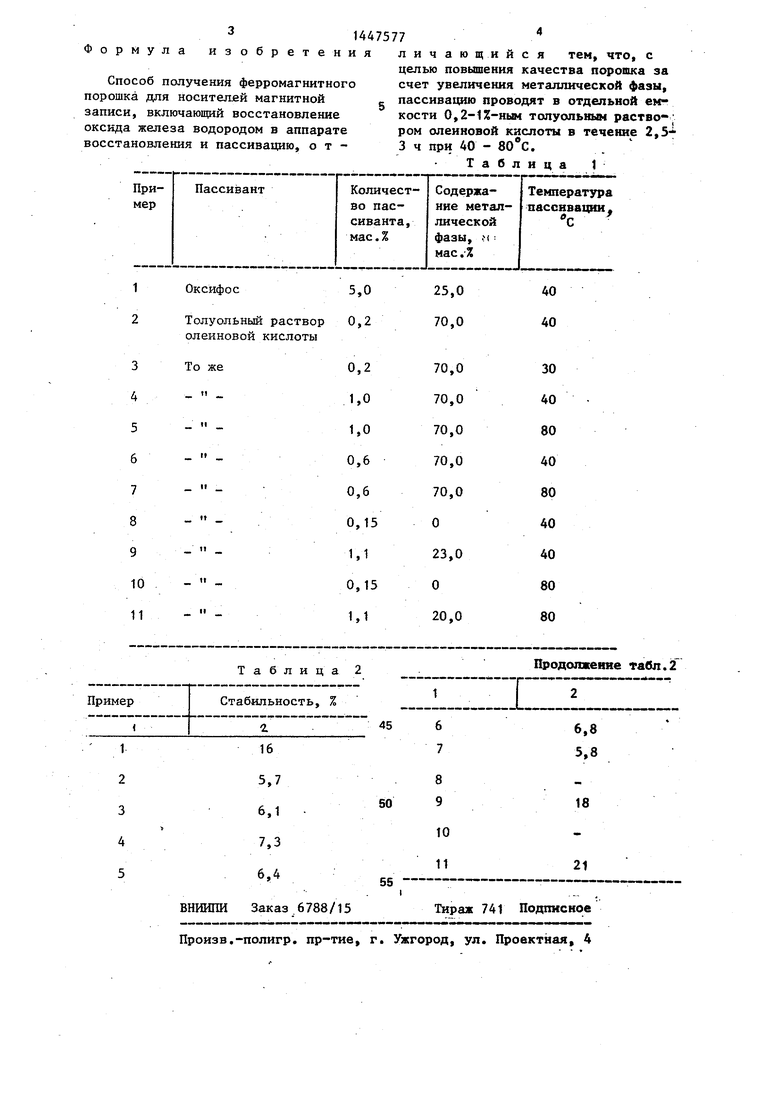

В табл. 1 приведены качес ные характеристики получаемого ка в зависимости от условий пас ции.

В табл. 2 представлены резул ты определения стабильности пол ного порошка.

Стабильность оценивается сни нием значений металлической фаз хранении в негерметичных емкост течение 24 ч при 60°С.

Способ обеспечивает качестве пассивацию и контроль за процес пассивации.

. Стабильность металлического ка при использовании предложенн способа в 2-3 раза вьшю, чем в стном техническом решении.

течение 3 ч. Содержание металличес- кой фазы - 70,0 мас.%.

Пример 5. Частицы получают аналогично примеру 4, но пассивацию проводят при в течение 2,5 ч. Содержание металлической фазы - 70,0 мас.%.

Пример 6. Частицы получают аналогично примеру 2, но пассивацию проводят 0,6%-ным толуольным раствором олеиновой кислоты, в течение 3 ч. Содержание металлической фазы - 70,0 мас.%.

Пример 7. Частицы получают аналогично примеру 6, но пассивацию проводят при 80°с в течение 2,5 ч. Содержание металлической фазы - 70,0 мас.%.

Пример 8. Частицы получают аналогично примеру 2, но пассивацию проводят 0,15%-ным толуольным раствором олеиновой кислоты в течение 2,5 ч. Содержание металлической фазы 0,0 мас.% - пирофорен.

Пример 9. Частицы получают аналогично примеру 2, но пассивацию проводят 1,1%-ным толуольным раство- ром олеиновой кислоты в течение 3 ч Содержанием металлической фазы - 23,0 мас,%.

Пример 10. Частицы получают аналогично примеру 8, но пассивацию проводят при 80 С в течение 3 ч. Со0

5

0

5

0,0 мас.% - пирофорен.

Пример 11. Частиць получают аналогично примеру 9, но пассивацию проводят при в течение 2,5 ч. Содержание металлической фазы - 20 мас.%.

В табл. 1 приведены качественные характеристики получаемого порошка в зависимости от условий пассивации.

В табл. 2 представлены результаты определения стабильности полученного порошка.

Стабильность оценивается снижен нием значений металлической фазы при хранении в негерметичных емкостях в течение 24 ч при 60°С.

Способ обеспечивает качественную пассивацию и контроль за процессом пассивации.

. Стабильность металлического порошка при использовании предложенного способа в 2-3 раза вьшю, чем в известном техническом решении.

31447577

Формула изобретения личающийся тем, что, с

целью повышения качества порошка за Способ получения ферромагнитного счет увеличения металлической фазы,

порошка для носителей магнитной записи, включающий восстановление

с пассивацию проводят в отдельной ем кости 0,2-1%-ным толуольвын раствором олеиновой кислоты в течение 2,53 ч при 40 - SO c.

оксида железа водородом в аппарате восстановления и пассивацию, о т

Оксифос

Толуольный раствор олеиновой кислоты

То же ti

II

II

и

ч

5,0 0,2

0,2 1,0 ПО 0,6 0,6 0,15

1,1 0,15

1,1

16

5,7

6,1 .

7,3

6,4

ВНИИПИЗаказ 6 788/15

пассивацию проводят в отдельной ем кости 0,2-1%-ным толуольвын раство; ром олеиновой кислоты в течение 2,5 3 ч при 40 - SO c.

Таблица 1

Температура

пассивации

С

40 40

30 40 80 40 80 40 40 80 80

Продолжение табл.2

i::r

6

7

8 9

10 11

6,8 5.8

18 21

Тираж 741 Подпясное

| Магнитные поропжи: Сборник/Под ред | |||

| Э.З.Эфемдиева | |||

| - Махачкала: Дагестанское книжное изд-во, 1977, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-12-30—Публикация

1987-04-14—Подача