Изобретение относится к обработке материалов резанием, может быть использовано при механической обработке деталей и является усовершенствованием изобретения по авт.св. I30I562.

Целью изобретения является повышение точности обработки путем уменьшения вибраций.

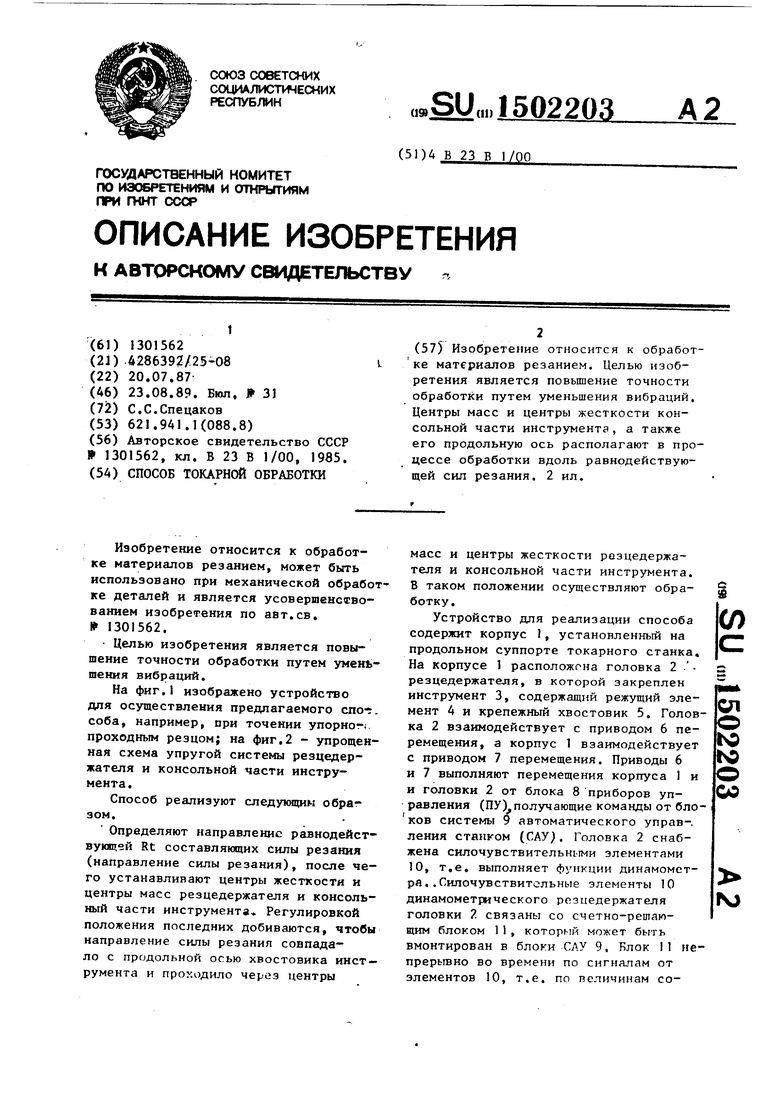

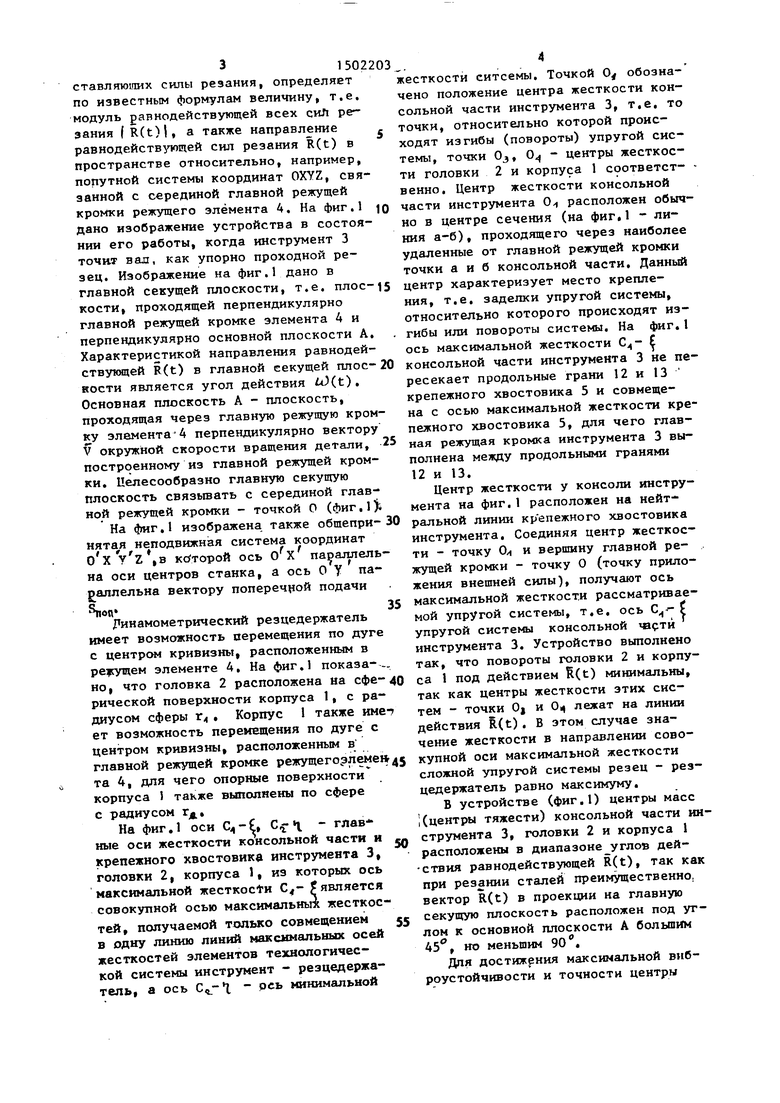

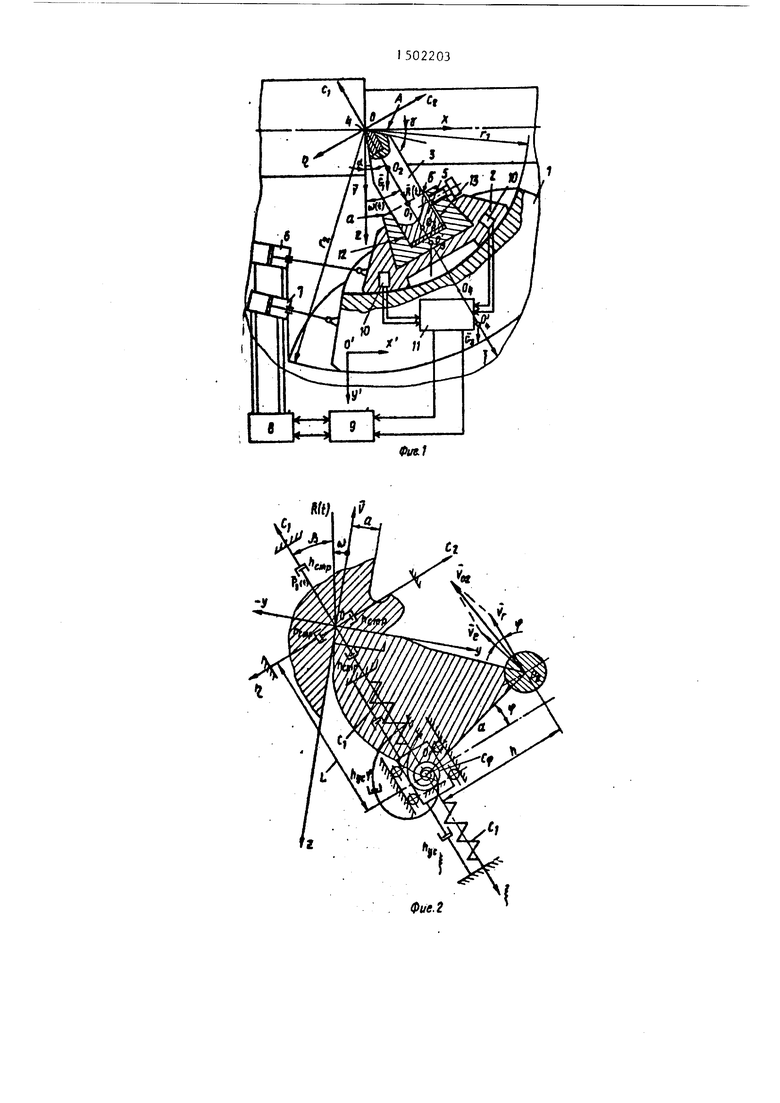

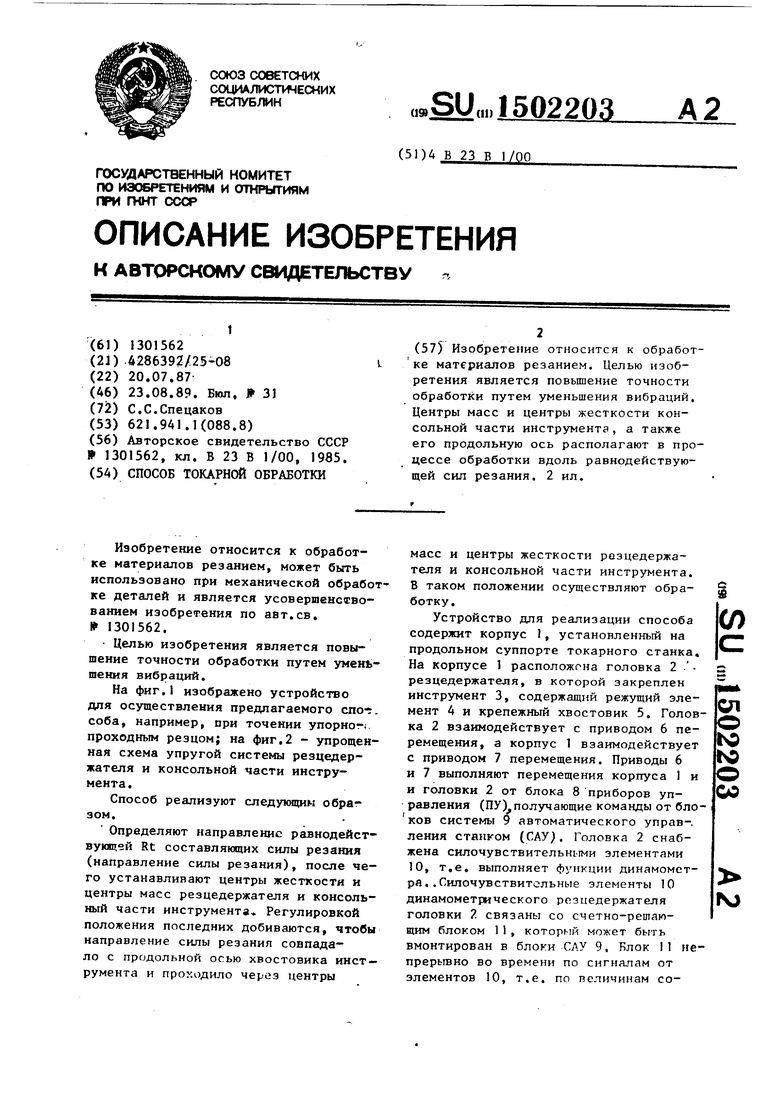

На фиг.1 изображено устройство для осуществления предлагаемого слог:, соба, например, при точении упорноп проходным резцом; на фиг.2 - упрощенная схема упругой системы резцедержателя и консольной части инструмента.

Способ реализуют следующим образом.

Определяют направление равнодействующей Rt составляющих силы резания (направление силы резания), после чего устанавливают центры жесткости и центры масс резцедержателя и консольный части инструмента Регулировкой положения последних добиваются, чтобы направление силы резанил совпадало с продольной осью хвостовика инструмента и проходило через центры

масс и центры жесткости резцедержателя и консольной части инструмента. В таком положении осуществляют обработку.

Устройство для реализации способа содержит корпус 1, установленный на продольном суппорте токарного станка. На корпусе 1 расположена головка 2 резцедержателя, в которой закреплен инструмент 3, содержащий режущий элемент 4 и крепежный хвостовик 5. Головка 2 взаимодействует с приводом 6 перемещения, а корпус 1 взаимодействует с приводом 7 перемещения. Приводы 6 и 7 выполняют перемещения корпуса 1 и и головки 2 от блока 8 приборов управления (ПУ) получающие команды от бло- ков системы 9 автоматического управ-. ления станком (САУ). Головка 2 снабжена силочувствительными элементами 10, т.е. выполняет функции динамометра. .Силочувствительные элементы 10 динамометрического резцедержателя головки 2 связаны со счетно-решающим блоком 11, который может быть вмонтирован в блоки СЛУ 9. Блок II непрерывно во времени по сигналам от злементов 10, т.е. по величинам сос в

(Л

со

N

31502203

ставлягощих силы резания, определяет по известным формулам величину, т.е. модуль равнодействующей всех сиЛ резания ( R(t)|, а также направление равнодейств тощей сил резания R(t) в пространстве относительно, например, попутной системы координат OXYZ, связанной с серединой главной режущей кромки режущего элемента А. На фиг.1 Q дано изображение устройства в состоянии его работы, когда инструмент 3 точит вал, как упорно проходной резец. Изображение на фиг.1 дано в главной секущей плоскости, т.е. плос-15 кости, проходящей перпендикулярно главной режущей кромке элемента 4 и перпендикулярно основной плоскости А, Характеристикой направления равнодействующей R(t) в главной секущей плос- 20 кости является угол действия U)(t). Основная плоскость А - плоскость, проходящая через главную режущую кромку элемента А перпендикулярно вектору V окружной скорости вращения детали, -25 построенному из главной режущей кромки. Целесообразно главную секущую плоскость связьшать с серединой главной режущей кромки - точкой О (фиг, 1);

На фиг,1 изображена, также общепри-30 неподвижная система координат О X У Z ,в кс торой ось ОХ параллельна оси центров станка, а ось О V параллельна вектору поперечной подачи

оп 35

Динамометрический резцедержатель

имеет возможность перемещения по дуге с центре кривизны, расположенным в ре гущем элементе 4, На фиг.1 показа-., но, что головка 2 расположена на сфе-40 рической поверхности корпуса 1, с радиусом сферы г , Корпус 1 также име- ет возможность перемвщения по дуге с центром кривизны, расположенным в главной режущей кромке режущегозлеме д5 та 4, для чего опорные поверхности корпуса 1 также вьтолпены по сфере с радиусом

На фиг, 1 оси С С - глав

ные оси жесткости консольной части и

50

крепежного хвостовика инструмента 3, головки 2, корпуса 1, из которых ось максимальной жecткoctи является совокупной осью максимальньга жесткос тей, получаемой только совмещением в одну линию линий максимальных осей жесткостей элементов технологической системы инструмент - резцедержатель, а ось - реь минимальной

Q 5 0 5

0

5

0 5

0

S

жесткости ситсемы. Точкой 0 обозначено положение центра жесткости консольной части инструмента 3, т.е. то точки, относительно которой происходят изгибы (повороты) упругой системы, точки Од, 0. - центры жесткости головки 2 и корпуса 1 соответственно. Центр жесткости консольной части инструмента О/) расположен обыч но в центре сечения (на фиг,1 - линия а-б), проходящего через наиболее удаленные от главной режущей кромки точки а и б консольной части. Данный центр характеризует место крепления, т.е. заделки упругой системы, относительно которого происходят изгибы или повороты системы. На фиг,1 ось максимальной жесткости консольной части инструмента 3 не пересекает продольные грани 12 и 13 крепежного хвостовика 5 и совмещена с осью максимальной жесткости крепежного хвостовика 5, для чего главная режущая кромка инструмента 3 выполнена между продольными гранями 12 и 13.

Центр жесткости у консоли инструмента на фиг,1 расположен на нейтральной линии кр епежного хвостовика инструмента. Соединяя центр жесткости - точку 0,1 и вершину главной режущей кромки - точку О (точку приложения внещней силы), получают ось максимальной жесткости рассматриваемой упругой системы, т.е. ось С упругой системы консольной встй инструмента 3, Устройство выполнено так, что повороты головки 2 и корпуса 1 под действием (t) минимальны, так как центры жесткости этих систем - точки Oj и 0ц лежат на линии действия §.(t) . В этом случае значение жесткости в направлении совокупной оси максимальной жесткости сложной упругой системы резец - резцедержатель равно максимуму,

В устройстве (фиг.1) центры масс 1 (центры тяжести) консольной части инструмента 3, головки 2 и корпуса 1 расположены в диапазоне углоь дей- ствия равнодействующей R(t), так как при резании сталей преимущественно, вектор R(t) в проекции на главную секущую плоскость расположен под углом к основной плоскости А больш((м 45, но меньшим 90,

Для достижения максимальной виброустойчивости и точности центры

ствующих на систему при обработке, т.е. существенно влияет на величины к направления перемещений главной режу- щей кромки резца в зоне стружкообра- зования.

Уравнениями, описьшаюицчми процесс перемещений главной режущей кромки О при резании, рассматривая упругую .. систему на фиг.2, выполняющую резание, как систему с двумя степенями свободы, при допущении что диссипатив- ные силы не вызывают связей обобщенных координат 1 и , и с учетом общепринятых обозначений, данных на фиг.2, будут:

10

Р..у ..R(t)cosj1) ; М+ .iS+U l (t)sin ji , где . го масса системы;

а m

fe -r--cos f - коэффициент инерцижесткости 0 , Oj, 0 и центры О, Oj , 0 упругих систем, составляю- 1цих сложную упругую систему инструмент - резцедержатель, и продольную ось крепетАного хвостовика одновременно совмещают с линией действия равнодействующей сил резания R(t). Для поддержания данного устойчивого состояния сложной упругой системы на всем протяжении процесса резания и служит устройство на фиг.1, осуществляющее способ адаптации упругой системы при обработке.

Устройство на фиг,1 работает как 15 обычный токарный станок с числовым программным управлением, в котором одновременно выполняется регистрация величины и направления равнодействующей сил резания R(t) посредством дат- 20 чиков и блока 11. Причем в резании, по сигналам от блока 11 посредством

блоков 9 и 8 приводы 6 и 7 переме,„оннои связи системы;

щают корпус 1 и головку 2 так, чтобы ,-

п п п)«: жесткость системы в нацентры жесткости 0 , Oj, 0 , а также 25правлении центры масс О,, О, О постоянно стре- г .1

л 5 - коэффициент сопротивления сисмились расположиться на линии действия

R(t). Целесообразно силоизмерительную систему, имеющуюся в устройстве, ис- пользовать для контроля износа режу- 30 щего элемента 4 по изменению направления R(t) для того, чтобы по ее данным автоматически прекращать обработку при сильном износе и поломке режущей пластины.35

Повыиение ви роустойчивости при осуществлении предлагаемого способа достигается тем, что резание осуществляется однокоординатной упругой меха- -i нической системой. 40 оординате 1 , причем

Несвободная упругая механическая - , система консольной части резца, за- ее С - величина жесткости в коор- крепленного в резцедержателе 2, пред- динате г j

ставляет собой систему с распределен- и i - суть оси максимальной ными параметрами, однако в любой такойдз минимальной жесткости системы - системе имеются две особые точки: квазинормальные координаты системы, центр масс ее колеблющейся части и так .как f-ifO; центр ее изгибов, т.е центр жест- -tt 0; кости.f угол между вектором R(t) и

.На фиг.2 дана упрощенная -расчетная 50 осью максимальной жесткости Ci- схема несвободной упругой системы, выполняющей резание, в которой точтемы в направлении;

П

причем .

/

еа

+ma

3-™

lot величина момента инерции системы, вычисленного относительно центра масс;

h, а, L, s - конструктивные параметры системы;

Ez i коэффициент сопротивления

ка 0 - центр жесткости упругой системы, а точка 0 - центр масс систеСовмещают ось максимальной жесткости С - системы, выполняющей обработку, с линией действия равнодеймы. Расположение указанных точек от- 55 твующей внешних сил R(t) и получа- носительно линии действия равнодейст- ют статически однокоординатную систему. Данное условие выполняется, когда угол . В этом случае из (1)

вующей силы резания R(t). определяет наличие и величину статических и динамических изгибающих моментов, дейимеют

3

ствующих на систему при обработке, т.е. существенно влияет на величины к направления перемещений главной режу- щей кромки резца в зоне стружкообра- зования.

Уравнениями, описьшаюицчми процесс перемещений главной режущей кромки О при резании, рассматривая упругую .. систему на фиг.2, выполняющую резание,, как систему с двумя степенями свободы, при допущении что диссипатив- ные силы не вызывают связей обобщенных координат 1 и , и с учетом общепринятых обозначений, данных на фиг.2, будут:

Р..у ..R(t)cosj1) ; М+ .iS+U l (t)sin ji , где . го масса системы;

а m

fe -r--cos f - коэффициент инерци - коэффициент сопротивлени

темы в направлении;

П

причем .

/

еа

+ma

3-™

-i оординате 1 , причем

lot величина момента инерции системы, вычисленного относительно центра масс;

h, а, L, s - конструктивные параметры системы;

Ez i коэффициент сопротивления

имеют

1S02203

(,i( + irt + ,/ w,.R(t); .га +

(2)

8

jb4t 0, если , что и выполнено в устройстве на фиг.1.-Тогда из систе- мы (2) получаем

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ токарной обработки | 1985 |

|

SU1301562A1 |

| Однокоординатная установка для исследования динамики процесса резания | 1982 |

|

SU1024162A1 |

| Устройство "нева" для отрезки детали на токарном станке | 1982 |

|

SU1074660A1 |

| СПОСОБ УСТАНОВКИ РЕЖУЩЕГО ИНСТРУМЕНТА НА ИСПОЛНИТЕЛЬНОМ ОРГАНЕ | 1993 |

|

RU2039869C1 |

| Способ механической обработки и устройство для его осуществления | 1989 |

|

SU1838047A3 |

| ГОРНОРЕЖУЩИЙ ИНСТРУМЕНТ | 2006 |

|

RU2307932C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ОТВЕРСТИЙ, ОПРАВКА РЕЗЦОВАЯ, РЕЗЕЦ | 2001 |

|

RU2212985C2 |

| Способ определения оптимальных режимов резания для станков с ЧПУ | 2021 |

|

RU2807258C1 |

| Механическая система для исследования вибраций при резании | 1981 |

|

SU1009619A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРЕБРЕНИЯ ТЕПЛООБМЕННИКОВ | 2003 |

|

RU2248259C1 |

Изобретение относится к обработке материалов резанием. Целью изобретения является повышение точности обработки путем уменьшения вибраций. Центры масс и центры жесткости консольной части инструмента, а также его продольную ось располагают в процессе обработки вдоль равнодействующей сил резания. 2 ил.

Статический характер приложения нагрузки R(t) вызывает f «О, а значит , откуда из (2) получают

ч

R(t)

(3)

т.е. статически однокоординатное передо мещение главной режущей кромки вдоль оси . При динамическом характере действия R(t), что всегда имеет место при резании, например, вследствие образования элементов в стружке, в 15 системе на фиг.2 даже , имеют динамические изгибающие моменты, вызывают пе емещение главной режущей кромки в зоне стружкообразования

вдоль оси ) , влекущее за собой измег- 20 -f

кромки вдоль , однако оно минение -Толщины срезаемого слоя, деист-

т.е. имеем статически и динамически однократную систему, так как уравне ние (5) - уравнение свободных колеб ний и колебательный процесс в коорди нате не связан с колебательным процессом в координате .т.е. коле баний в координате i от действия R(t) не будет. В этом случае координаты и f - нормальные координаты При зтом способе ведения обработки и менение направления S(t) может быть вызвано перемещением главной режунимапьно по величине, так как переме щение главной режущей кромки происхо дит вдоль оси максимальной жесткости Г системы. Повышение точности и виброзащищенности при данном способе ведения обработки вызвано тем, что гибающие моменты, действующие на уп ругую систему, выхюлняюваую обработк минимальны, т,е, обработка осуществляется однокоординатной упругой си темой.

вительяой скорости резания, и т.д., т.е. в свою очередь влияющее на вели чину и направление первоначальной си- лы резания, Изменени е направления 25 R(t) вызывает новые изгибающие момен ты и тем самым лишает систему даже свойства статической однокоординат- .нобти, что снижав точность и вибро защищенность системы. Наличие динами-; до ческих изгибающих моментов в системе вызвано инерционной связью двух пар- (иальных колебательных систем и т,е. смещением центра масс системы относительно линии действия силы R(t).. 3

Способ токарной обработки по авт.ев, № 1301562, отличающийся тем, что, с целью повышения точности путем уменьшения виб раций. На ЛИНИИ действия равнодейст

Переконструируем упругую систему на Фчг,2 так, что ликвидируем в ней инерционную связь, сохраняя в ней свойство статической однокоординатное. вующей дополнительно располагают. ТВ, т.-е, выполним условие, MToJJ-O, ° . центр масс консольной части инстру- 1Й,0, Из схемы на фиг.2 видно, что

мента и центр масс резцедержателя.

(4) (5)

-f

т.е. имеем статически и динамически однократную систему, так как уравнение (5) - уравнение свободных колебаний и колебательный процесс в координате не связан с колебательным процессом в координате .т.е. колебаний в координате i от действия R(t) не будет. В этом случае координаты и f - нормальные координаты, При зтом способе ведения обработки из менение направления S(t) может быть вызвано перемещением главной режу

нимапьно по величине, так как перемещение главной режущей кромки происходит вдоль оси максимальной жесткости Г системы. Повышение точности и виброзащищенности при данном способе ведения обработки вызвано тем, что иэ гибающие моменты, действующие на упругую систему, выхюлняюваую обработку, минимальны, т,е, обработка осуществляется однокоординатной упругой системой.

Формула изобретения

Способ токарной обработки по авт.ев, № 1301562, отличающийся тем, что, с целью повышения точности путем уменьшения вибраций. На ЛИНИИ действия равнодействующей дополнительно располагают. центр масс консольной части инстру-

вующей дополнительно располагают. . центр масс консольной части инстру-

мента и центр масс резцедержателя.

ЛЮ j

Сг

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-08-23—Публикация

1987-07-20—Подача