Изобретение относится к деревообрабатывающей промышленности и может быть использовано при изготовлении древесностружечных плит.

Цель изобретения - повышение эффективности линии путем использования отходов древесины мягких пород.

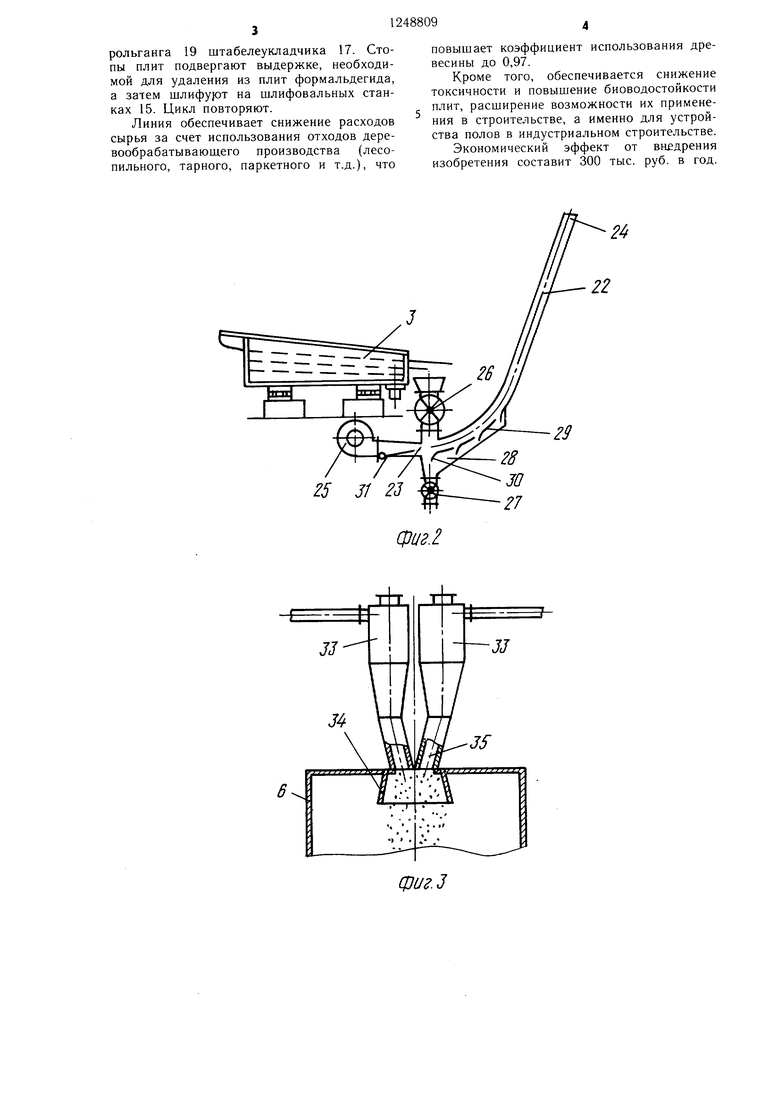

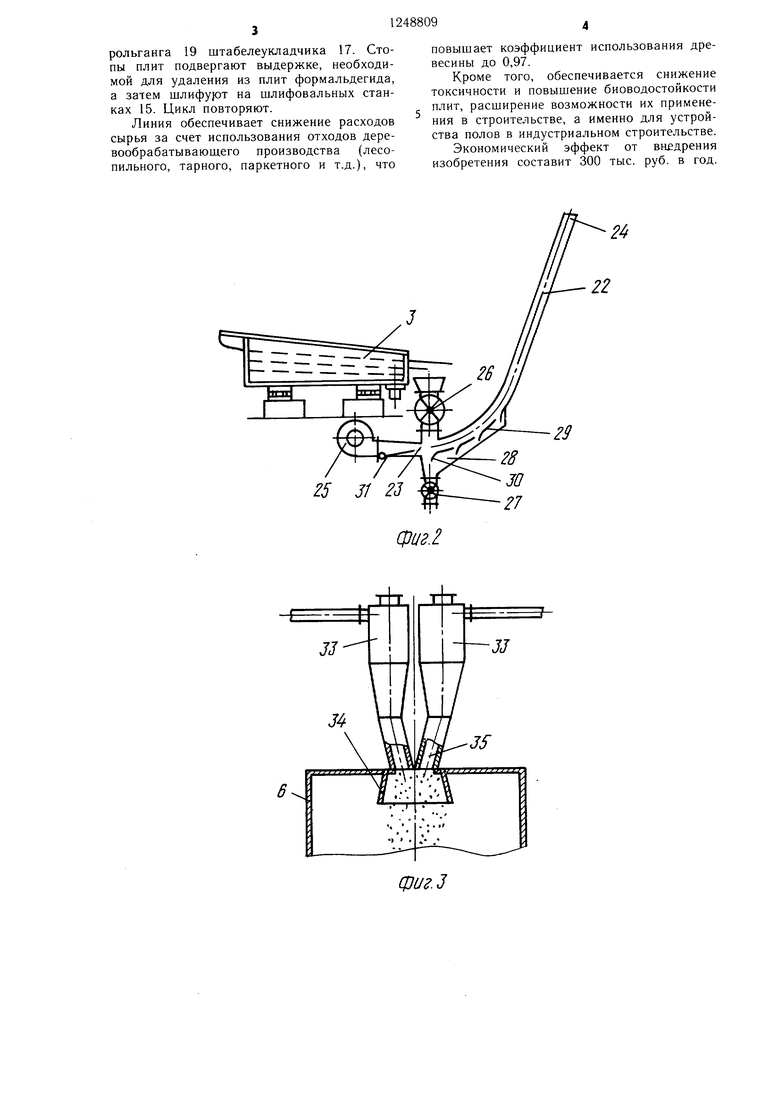

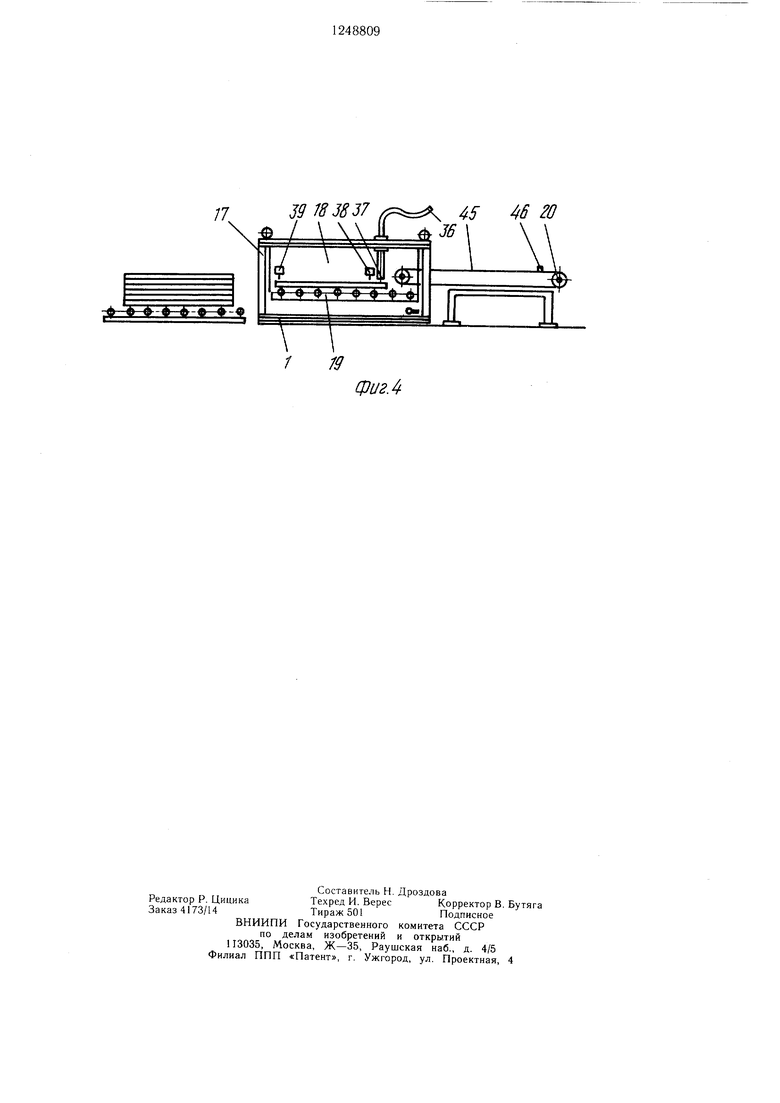

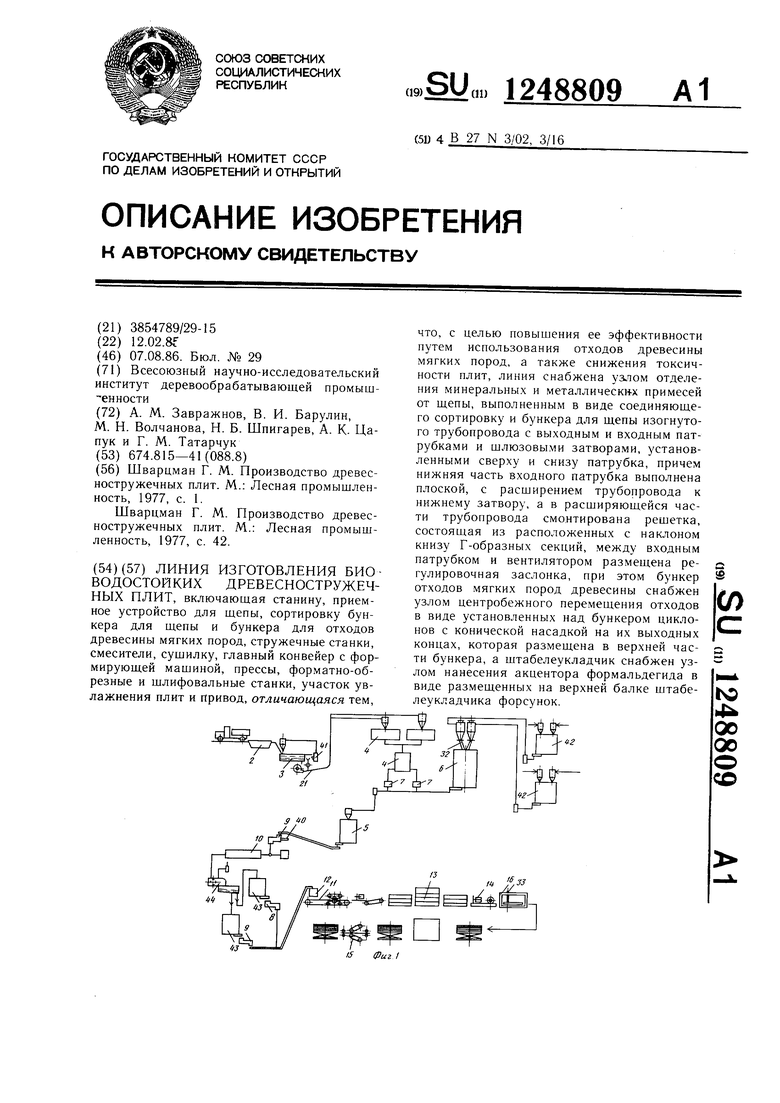

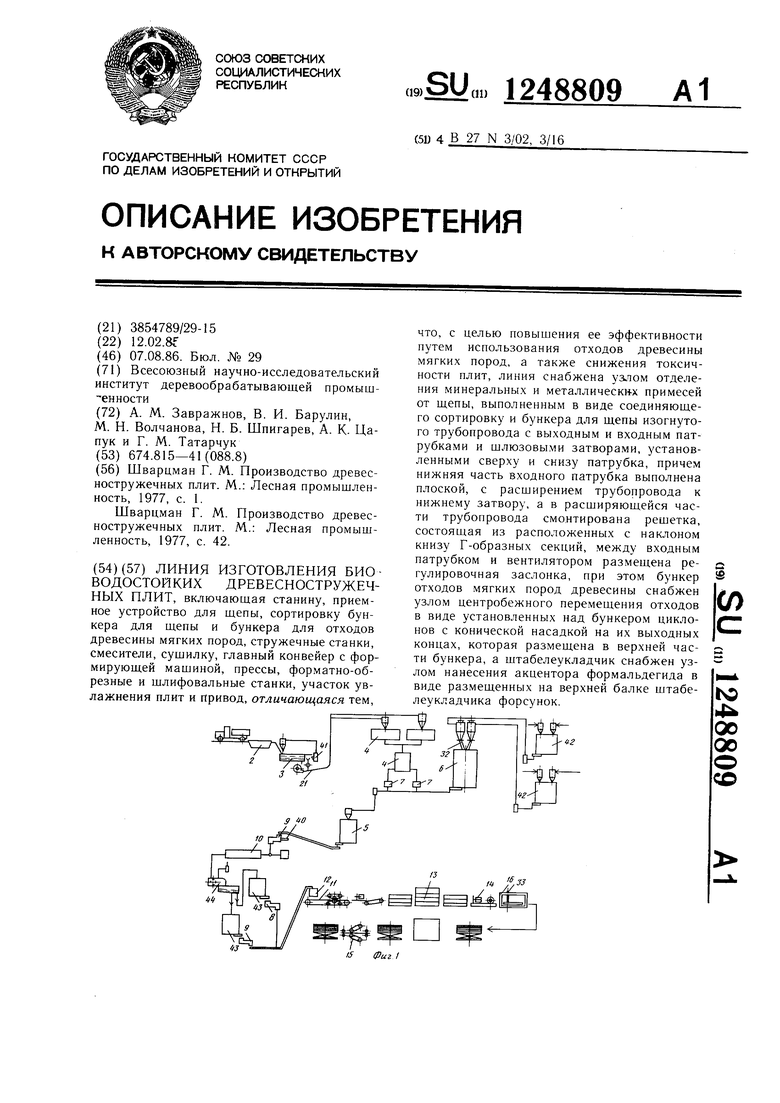

На фиг. 1 изображена схема линии изготовления биоводостойких древесностружечных плит; на фиг. 2 - узел для отделения минеральных и металлических примесей щепы; на фиг. 3 - бункер кондиционирования мягких отходов с узлом центробежного перемешивания; на фиг. 4 - участок увлажнения плит с узлом нанесения акцептора.

Линия изготовления биоводостойких древесностружечных плит включает станину 1 и последовательно установленные и кинематически связанные приемное устройство 2 для щепы, сортировку 3, бункера 4 для щепы, бункера 5 для стружки, бункера 6 для отходов древесины мягких пород, стружечные станки 7, смесители 8 и 9, сущилку 10, главный конвейер 11 с формирующими машинами 12, прессы 13, форматно-обрезной 14 и шлифовальный 15 станки, участок 16 увлажнения плит со штабелеукладчиком 17, имеющим верхнюю балку 18, и рольгангом 19 и привод 20, и снабжена установленным между сортировкой 3 и бункером 4 щепы узлом 21 для отделения минеральных и металлических примесей, выполненным в виде изогнутого трубопровода 22 с входным 23 и выходным 24 патрубками, вентилятором 25 на входном его конце 23 и установленными над входным патрубком 23 и под ним шлюзовыми затворами 26 и 27, причем нижняя часть 28 входного патрубка 23 выполнена плоской с наклоном к нижнему шлюзовому затвору 27, а над ней с внутренней стороны патрубка 23 смонтирована решетка 29 с Г-образ- ными входными секциями 30, а в начале входного патрубка 23 имеется регулировочная заслонка 31, при этом бункер 6 кондиционирования мягких отходов снабжен узлом 32 центробежного перемещения мягких отходов, выполненным в виде установленных над ним циклонов 33 с конической насадкой 34 на их выходных концах 35, которая размещена в верхней части бункера б кондиционирования, а штабелеукладчик 17 снабжен узлом 36 нанесения акцептора формальдегида, выполненным в виде равномерно размещенных на верхней балке 18 щтабелеукладчика 17, форсунок 37 и установленных в конце и начале рольганга 19 штабелеукладчика 17 конечных выключателей 38 и 39, причем к одному из быстроходных смесителей 9, расположенных между сушилкой 10 и бункером 5 сырой стружки, присоединен трубопровод 40 подачи парафиновой эмульсии с раствора антисептика в сырую стружку.

Кроме того, сортировка 3 имеет механизм 41 доразмола некондиционной щепы перед

бункером 6 кондиционирования мягких отходов, перед смесителем 9 размещены бункера 42 для мягких отходов, при этом перед смесителем 9 установлен бункер 43 с расположенным под ним сепаратором 44 стружки, а штабелеукладчик 17 имеет транспортер 45 с упором 46.

Линия работает следующим образом. Щепу из приемного устройства 2 подают в сортировку 3, откуда кондиционную щепу направляют в узел 21 для отделения

минеральных и металлических примесей, а некондиционную щепу передают на доразмол в механизм 41, а затем в узел 2 для отделения минеральных и металлических примесей. Щепа, попадая через верхний шлюзовой затвор 26,

подхватывается потоком воздуха от вентилятора 25, при этом металлические примеси (тяжелые) и минеральные примеси через Г-образные секции 30 решетки 29 попадают на наклонную плоскость и в нижний шлюзовой затвор 27. Поток воздуха, а значит и эффективность процесса отделения примесей регулируют поворотной заслонкой 31. Кондиционную очищенную от примесей щепу подают в бункер 4 щепы, откуда выдают на стружечные станки 7. Стружку направляют в бункер 5 сырой стружки, а затем в смеситель 9 для смещивания ее с парафиновой эмульсией и раствором антисептика для придания плитам высоких биоводостойких свойств.

Кроме того, в бункер 5 сырой стружки дополнительно направляют мягкие отходы деревообрабатывающих производств (обрезки, опилки и т.д.), которые предварительно смешиваются в узле 32 центробежного перемешивания, т.е. получают равномерную по размерам и влажности древесную массу. Это дает возможность снизить расход древесины на производство древесностружечных плит, не снижая при этом их качества. Далее обработанную стружку сушат и разделяют на фракции в сепараторе 44 и направляют в смесители 8 и 9 для осмоления, затем на главном конвейере 1 посредством формирующей мащины 12 формируют ковер, который подпрессовы- вают и загружают в горячий пресс 13. Отпрессованные плиты подают на форматно- обрезной станок 14 и на участок увлажнения плит, где посредством форсунок 37, смонтированных на верхней балке 18 штабелеукладчика 17, наносят на верхнюю поверхность каждой уложенной в стопу плиты акцептор формальдегида для снижения токсичности плит. Управляют форсунками 37 посредством конечных выключателей 38 и 39, установленных в начале и конце

рольганга 19 штабелеукладчика 17. Стопы плит подвергают выдержке, необходимой для удаления из плит формальдегида, а затем шлифурт на шлифовальных станках 15. Цикл повторяют.

Линия обеспечивает снижение расходов сырья за счет использования отходов дере- вообрабатываюш,его производства (лесопильного, тарного, паркетного и т.д.), что

повышает коэффициент использования древесины до 0,97.

Кроме того, обеспечивается снижение токсичности и повышение биоводостойкости плит, расширение возможности их применения в строительстве, а именно для устройства полов в индустриальном строительстве.

Экономический эффект от внедрения изобретения составит 300 тыс. руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия изготовления биостойких древесностружечных плит | 1987 |

|

SU1423389A1 |

| Линия изготовления плитных материалов | 1986 |

|

SU1423388A1 |

| Линия изготовления многослойных древесностружечных плит из лесосечных отходов | 1987 |

|

SU1502308A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНЫХ ПЛИТ БЕЗ ДОБАВЛЕНИЯ СВЯЗУЮЩЕГО И ТЕХНОЛОГИЧЕСКИЕ ЛИНИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2005596C1 |

| Линия изготовления древесностружечных плит | 1985 |

|

SU1305040A1 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 1995 |

|

RU2083361C1 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 1995 |

|

RU2078686C1 |

| Линия изготовления древесно-стружечных плит | 1985 |

|

SU1281419A1 |

| Линия изготовления древесностружечных плит | 1987 |

|

SU1430276A1 |

| Линия для производства древесно-стружечных плит | 1982 |

|

SU1070024A1 |

29

фиг.З

/7

л 83837 5 4S 20

.

1

/ /

Ф1/2.4

| Шварцман Г | |||

| М | |||

| Производство древесностружечных плит | |||

| М.; Лесная промышленность, 1977, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шварцман Г | |||

| М | |||

| Производство древесностружечных плит | |||

| М.: Лесная промышленность, 1977, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1986-08-07—Публикация

1985-02-12—Подача